钢件热处理强化后的性能与淬火马氏体的性能有密切的关系。其中最突出的问题是强度和韧性的配合。因此,需要从决定马氏体强度和韧性的一般规律出发,找出设计或选用新的钢种以及制订合适的热处理工艺的一些基本原则。

一、马氏体的硬度和强度

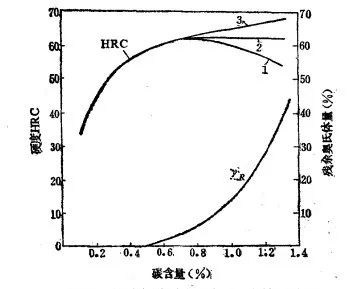

钢中马氏体最主要的特性就是高硬度、高强度,其硬度随碳含量的增加而升高。但当碳含量达0.6%时,淬火钢的硬度接近最大值,如图1 。

▲图1 淬火钢的最大硬度与碳含量的关系1-高于AC3淬火 2-高于AC1淬火 3-马氏体硬度

碳含量进一步增加时,虽然马氏体硬度会有所增高,但由于残留奥氏体量增加,使钢的硬度反而会下降。合金元素对马氏体硬度影响不大。

近年来对马氏体高强度的本质进行了大量的研究工作,认为引起马氏体高强度的原因是多方面的,其中主要包括相变强化、碳原子的固溶强化和时效强化等。

1. 相变强化

马氏体相变的切变特性造成在晶体内产生大量微观缺陷(位错、孪晶及层错等),使得马氏体强化,此即谓之相变强化。实验证明,无碳马氏体的屈服极限为284MPa。这个值与形变强化铁素体的屈服极限很接近。而退火状态铁素体的屈服极限仅为98~137MPa。也就是说,相变强化使强度提高了147~186MPa。

2.固溶强化

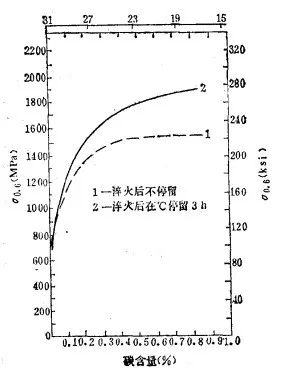

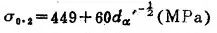

为了严格区别C原子的固溶强化效应与时效强化效应,曾专门设计了一系列Ms 点极低且碳含量不同的Fe-Ni-C合金,以保证马氏体相变能在C原子不可能发生时效析出的低温下进行。淬火后即在低温下测量马氏体的强度以了解C原子的固溶强化效应,图2 中曲线1为Fe-Ni-C合金淬火后在0°C测得的结果。

▲图2 Fe-Ni-C合金马氏体在0℃时的屈服强度σ0.6与碳含量的关系

由此曲线可见,马氏体的屈服极限随碳含量的增加而升高,但当碳含量达0.4%以上时,强度不再增加。根据这一曲线可得出马氏体的屈服强度与碳含量的关系,在含C<0.4%时此关系近似为:

σs=284+1784× (%C)MPa (1)

为什么马氏体中的间隙原子有如此强烈的固溶强化效应,而C溶解在奥氏体中的固溶强化效应则不大?

目前认为,奥氏体和马氏体中的C原子均处于Fe原子组成的八面体中心,但奥氏体中的八面体为正八面体,间隙C原子溶入只能使奥氏体点阵对称的膨胀。而马氏体中的八面体为扁八面体,即有一个方向上的Fe原子间距较小,间隙原子溶入后力图使其变成正八面体。结果使扁八面体短轴方向上的Fe原子间距增长了36%;而在另外两个方向上则缩短了4%,从而使体心立方变成了体心正方。由间隙C原子所造成的这种不对称畸变称为畸变偶极,可视其为一个强烈的应力场,C原子就在这个应力场的中心,这个应力场与位错产生强烈的交互作用,而使马氏体的强度提高。按这个观点计算所得的C的固溶强化效应与实验数据基本符合。但碳含量超过0.4%以后,马氏体进一步强化的效果减小,可能是因为C原子靠得太近,以至畸变偶极应力场之间因相互抵消而降低了应力。应当指出,上述用Ms点极低的Fe-Ni-C合金所得的为栾晶马氏体,其中也包含栾晶对马氏体的强化作用。对于位错型马氏体,就没有这部分强化,故强度略低。形成置换式固溶体的合金元素对马氏体的固溶强化效应相对于C来说要小得多,据估计,仅与合金元素对铁素体的固溶强化作用大致相当。

3.时效强化

时效强化也是一个重要的强化因素。理论计算得出,马氏体在室温下只需几分甚至几秒就可通过原子扩散而产生时效强化。电阻分析表明,C原子的扩散实际上比理论计算的结果快。在-60°C以上,时效就能进行,发生C原子偏聚现象(回火时碳原子析出以前的阶段)。C原子偏聚是马氏体自回火的一种表现。因此,对于在-60℃上形成的含碳马氏体都有一个自回火问题,在强化的总效果中都包括了时效强化在内。图2中曲线2表明,淬火后在0℃时效3小时,屈服极限就有了进一步提高,碳含量愈高,时效强化效果愈显著。

4.动态应变时效

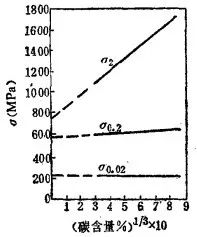

马氏体的屈服强度与碳含量的关系如图3 。

▲图3 马氏体的屈服强度与碳含量的关系

由图可见,当永久变形很小时(ε=0.02%),其屈服强度σ0.2几乎与碳含量无关,并且数值很小(约为196MPa)。可是σ0.2却随碳含量的增加而急剧增大。这个现象说明,马氏体本来比较软,在外力作用下因塑性变形而急剧加工硬化,即发生了动态应变时效。

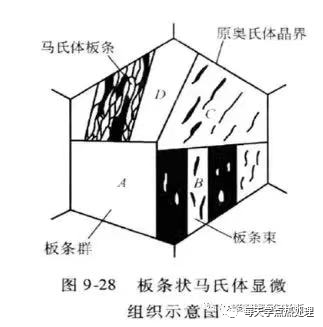

二、马氏体的机械性能与形态及亚结构的关系

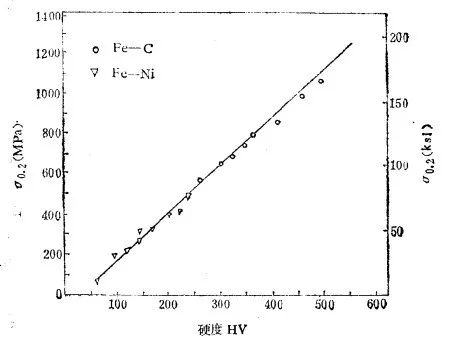

淬火马氏体和回火马氏体的硬度与抗拉强度之间存在着线性关系。对屈强比为常数的合金,硬度和屈强比之间也存在类似关系。Fe-C和Fe-Ni合金中的研究资料汇总 见图4 。

▲图4 淬火马氏体的硬度与屈服强度的关系

这些数据表明,Fe-C合金马氏体的硬度与其屈服强度成良好的线性关系。因此,在研究马氏体的性能时,常由钢淬火后所测量的硬度来大致估计钢中马氏体的强度。

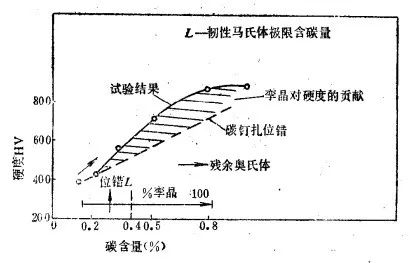

对于碳含量低于0.3%的Fe-C合金马氏体,其组织基本上为位错型马氏体,主要靠C的固溶强化(C钉扎位错)。碳含量大于0.3%的马氏体,其亚结构中孪晶量增多,还附加孪晶对强度的贡献。图5 示出C对Fe-C合金马氏体 硬度的影响。同时示意出亚结构对马氏体硬度(强化)的贡献与碳含量之间的关系。其中直线表示碳钉扎位错的作用,横线部分表示孪晶亚结构对硬度的影响。当碳含量大于0.8%时,硬度不再增高是由于残留奥氏量增高所致。

▲图5 C对Fe-C合金马氏体硬度的影响(-196℃,7天)

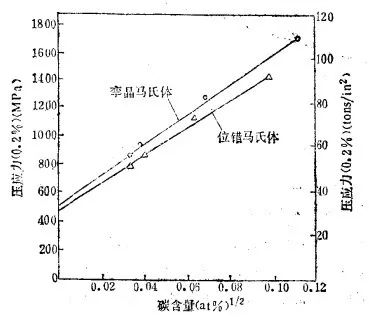

图6 表示未经时效的Fe-Ni-C合金位错型马氏体与孪晶马氏体的抗压强度。

▲图6 未经时效的孪晶马氏体与位错马氏体的抗压强度(Fe-Ni-C合金)

由图中可见,在低碳量范围内两者抗压强度相差很小,而随碳含量增加,栾晶马氏体的抗压强度增加较快,曲线的斜率较大。这说明碳含量增高栾晶亚结构对马氏体的强度的贡献增大。图7 中表示的Fe-Cr-C钢马氏体中的情况亦类似。

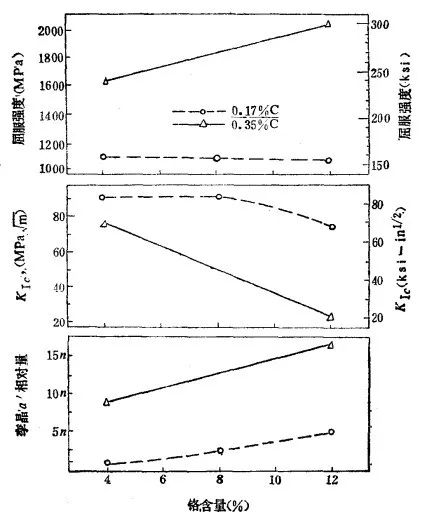

▲图7 Cr含量和碳含量对Fe-Ni-C钢淬火马氏体的影响(n代表Fe-4%Cr-0.17%C钢α中的孪晶相对量)

当提高铬含量使孪晶亚结构相对量增加时,在0.17%C钢中屈服强度并不增加。由此可见,单纯合金元素的固溶强化作用是比较小的,而在C含量为0.35%的钢中,其孪晶相对量较高,当提高钢中铬含量而使孪晶相对量增加时,屈服强度显著上升。

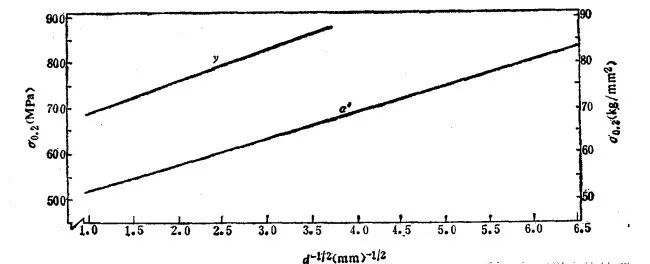

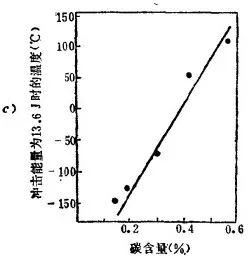

除成分及亚结构决定马氏体的强度外,原始奥氏体晶粒大小和板条状马氏体群的大小对马氏体的强度也有一些影响。见图8。

▲图8 0.2%C钢马氏体的屈服强度与晶粒大小的关系

由图8 中可见,马氏体的屈服强度(σ0.2)与奥氏体晶粒大小(dγ)及马氏体群大小(dα)的平方根成线性关系,可列为:

(2)

(2)

(3)

(3)

因此,原始奥氏体晶粒愈细小,马氏体群愈小,则马氏体的强度愈高。但是对中碳低合金结构钢,奥氏体晶粒从单晶细化至10级晶粒时,强度增加≤245MPa。因此在一般钢中,以细化奥氏体晶粒的方法来提高马氏体强度作用不大。尤其对硬度很高的钢,奥氏体晶粒大小对马氏体强度的影响更不明显。只在一些特殊热处理中,如形变热处理或超细化处理中,将奥氏体晶粒细化到15级或更细时,才能期望使强度提高幅度达到490MPa。

由上所述,低碳马氏体的强化主要依靠其中C的固溶强化。在一般淬火过程中,伴随自回火而产生的马氏体时效强化也具有相当的强化效果。随马氏体中C和合金元素的含量增加,栾晶亚结构将有附加的强度。细化奥氏体晶粒大小及马氏体群大小,也能提高一些马氏体的强度。位错马氏体的亚晶界间距对马氏体的强度也有一定的影响。

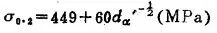

过去认为,马氏体的韧性很差,几乎没有可塑性,这种认识是片面的。例如,位错型马氏体就具有良好的塑性和韧性。图9表示低碳位错型马氏体(<0.4%C)具有较好的韧性。

▲图9 不同碳含量Ni-Cr-Mo钢的冲击韧性

随其碳含量的增加,韧性显著下降。如对碳含量为0.6%的马氏体即使经低温回火,冲击韧性还是很低,见图9 b)。而图7中表示,对于含C0.17%的马氏体,当其中孪晶马氏体量增加2倍以上时,断裂韧性才显著下降。而对含碳0.35%的马氏体随着孪晶马氏体量增加,强度直线上升,断裂韧直线下降。由此可见,马氏体的韧性主要决定于它的亚结构。

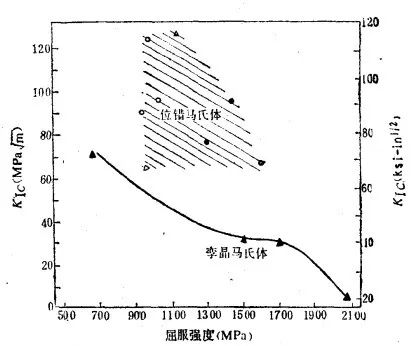

图10表示,在相同屈服条件下为脆性马氏体的断裂韧性比栾晶型马氏体的断裂韧性高得多。

▲图10 含0.17%C及0.35%C的Fe-Cr-C钢,淬火回火后的性能

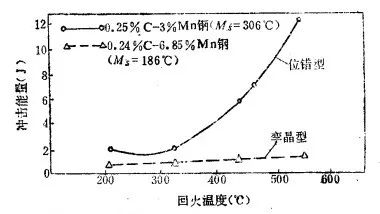

图11 表明钢经回火后仍具有这种规律。

▲图11 位错型马氏体与孪晶型马氏体经不同回火后的冲击韧性

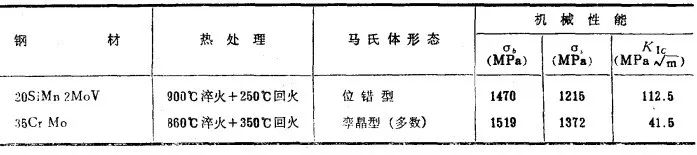

大量实验事实都证明,在强度相同的条件下,位错马氏体比孪晶马氏体的韧性好得多,如表1 。

▼表1 马氏体形态对钢机械性能的影响

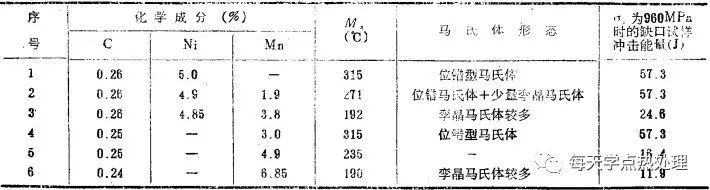

一般说来,低碳钢淬火后往往得到位错型马氏体,但若认为低碳马氏体就一定具有良好的韧性则是不够确切的。因为在低碳钢中若加入大量的能使Ms点降低的合金元素,淬火后也会得到大量的栾晶马氏体,这时钢的韧性亦将显著变坏,见表2 。

▼表2 马氏体形态与韧性的关系

所以,确切地说,应该是位错型马氏体具有良好的韧性,而不宜笼统地说低碳马氏体具有良好的韧性。位错型马氏体不仅韧性优良,而且还具有脆性转折温度低、缺口敏感性低等优点。所以目前对结构钢都力图处理成位错型马氏体。

孪晶马氏体之所以韧性差,除因其内部具有微裂纹而附加了脆性外,还可能与孪晶亚结构的存在及在回火时碳化物沿栾晶面析出呈不均匀分布有关。也有人认为可能与C原子在孪晶界偏聚有关。

综上所述,马氏体的强度主要决定于它的碳含量及其组织结构(包括自回火时的时效强化);而马氏体的韧性主要决定于它的亚结构。低碳的位错型马氏体具有相当高的强度和良好的韧性。高碳的栾晶型马氏体具有高的强度,但韧性很差。因此,以各种途径来强化马氏体,但使其亚结构仍保持位错型,便可兼具强度和韧性。这是一条很重要的强韧化途径。

三、马氏体的相变塑性

金属及合金在相变过程中塑性增长,往往在低于母相屈服极限的条件下即发生了塑性变形,这种现象即称为相变塑性。钢在马氏体相变时也会产生相变塑性现象,称为马氏体的相变变塑性。

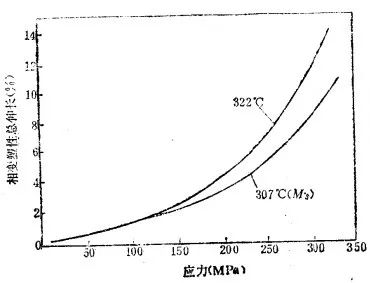

马氏体相变诱发塑性的现象早就应用于生产,如高速钢拉刀淬火时进行热校直就是利用了马氏体的相变塑性。图12示出0.3%C-4%Ni-1.3%Cr钢的马氏体相变塑性。

▲图12 0.3%C-4%Ni-1.3%Cr钢在不同温度下应力和总伸长率的关系

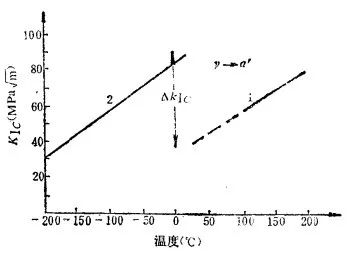

该钢经850℃奥氏体化后,其Ms 点为307℃。奥氏体的屈服强度为137MPa。由图中可以看出,当钢奥氏体化后在307°C及323°C下施加应力,所加应力低于钢的屈服强度时,即产生塑性变形,且塑性随应力的加大而增长。在307℃施加应力时,温度已达钢的Ms点,故有马氏体相变发生。而马氏体相变一旦发生,即贡献出塑性,所以随应力增长,马氏体相变在应力诱发下不断进行,因而相变塑性也就不断增长。在323℃加应力时,虽然在Ms点以上,但因应力诱发形成马氏体,所以,所呈现的高塑性也是由于马氏体相变引起的。近年来的研究工作表明,马氏体相变所诱发的塑性还可显著提高钢的韧性。例如,在图13中,存在着两个明显的温度区间,在100~200℃高温区,因为在断裂过程中没有发生马氏体相变,K1c很低;在20~-196℃的低温区,在断裂过程中伴有马氏体相变,结果使K1c显著升高。如将高温区曲线外推至室温,可以看到,在室温下伴有马氏体相变的K1c较不发生马氏体相变的K1c(即奥氏体的K1c)提高了63.8MPam?。

▲图13 0.6%C-9%Cr-8%Ni-2%Mn钢经1200℃水淬再经过420℃变形75%后在不同温度下的断裂韧性

关于马氏体相变诱发塑性,可从如下两方面加以解释:

1.由于塑性变形而引起的局部区域的应力集中,将由于马氏体的形成而得到松弛,因而能够防止微裂纹的形成。即使微裂纹已经产生,裂纹尖端的应力集中亦会因马氏体的形成而得到松弛,故能抑制微裂纹的扩展,从而使塑性和断裂韧性得到提高。

2.在发生塑性变形的区域,有形变马氏体形成,随形变马氏体量增多,形变强化指数不断提高,这比纯奥氏体经大量变形后接近断裂时的形变强化指数要大,从而使已发生塑性变形的区域继续发生变形困难,故能抑制颈缩的形成。

马氏体相变塑性的研究引起了材料和工艺的一系列变革。近年来应用马氏体的相变塑性现已设计出相变诱发塑性钢,这种钢的Ms和Md点符合于Md>20°C>Ms,即钢的马氏体转变开始点低于室温,而形变马氏体点高于室温。这样,当钢在室温变形时便会诱发形变马氏体,而马氏体转变又诱发了塑性。因而使这类钢具有很高的强度和塑性。相变塑性的研究也推动了热处理工艺的变革,使人们努力探求如何通过相变诱发塑性,而拟定出各种各样的现代强韧化热处理工艺。为发掘材料潜力及研制新钢种服务。

四、马氏体的物理性能

1.比容

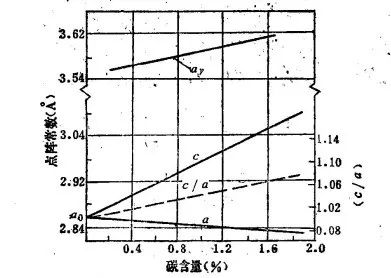

由图14示出的奥氏体和马氏体的点阵常数随碳含量的变化,可计算出马氏体形成时比容增大。

▲图14 奥氏体与马氏体点阵常数

和钢中碳含量的关系

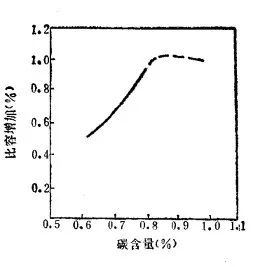

马氏体碳含量对比容的影响如图15 所示。

▲图15 马氏体形成时比容的变化

马氏体形成时比容的增大,造成钢淬火时产生组织应力,从而促进马氏体的显微裂纹扩展。利用马氏体形成时比容增大的现象,可以用膨胀法来测定马氏体的转变量以研究马氏体转变过程。

马氏体的膨胀系数比奥氏体约小1/3,约为12~14x10E-6 mm/(mm·℃);奥氏体的膨胀系数为18x10E-6 mm/(mm·℃)。

2.磁性

奥氏体没有铁磁性,马氏体有铁磁性。马氏体的磁饱和强度因碳含量的增高而减小。由于马氏体组织具有很高的内应力,因而它的磁矫顽力很高。因此,也可以用磁性法来测量马氏体的转变量和残留奥氏体的含量。

3.电阻

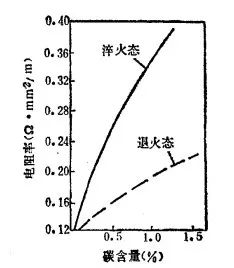

马氏体是C在α-Fe中的过饱和固溶体,其电阻比珠光体大得多,与奥氏体的电阻相近。马氏体碳含量越高,电阻越大,如图16 所示。

▲图16 淬火钢的电阻率

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414