导读:在主要的合金强化机制中,纳米第二相沉淀对于实现超高强度特别有效。本文提出一种基于偏析的可持续钢替代策略,该策略不含关键元素,通过第二相纳米沉淀使其变得超强。增加过饱和亚稳Fe-Mn固溶体中的Mn含量,以触发块体中的成分波动和纳米偏析。这些波动作为意外α-Mn相形核的前驱体,阻止位错运动,从而实现沉淀强化。该钢种优于大多数常见的商业合金,且它不含关键元素,使其成为可持续合金设计的新平台。

钢无处不在,使多种关键技术得以实现。从剑到蒸汽机、汽车、桥梁、摩天大楼、风力磨坊到我们的平板家具中的螺丝钉,钢是应用最广泛的结构金属合金,也是一个密集研发的领域,每年都会设计出许多新的变体,有时甚至是纳米级以上的变体。冶金学的最新趋势是通过高合金化成分调整来实现新的机械性能,可持续发展和社会责任的目标鼓励使用精益成分和纳米结构调整。在这种情况下,中锰钢已经成为一种吸引人的高强度合金,它依靠地球上丰富的锰作为主要的合金元素。这些钢通常是通过马氏体相变生产的,即将面心立方(FCC)奥氏体(γ)高温相淬火为过饱和体心立方(BCC)铁素体(α)相。

在此,德国马普研究所A. Kwiatkowski da Silva教授团队联合中国南方科技大学等高校设计了一种成分偏析的Fe18Mn3Ti (wt%)超高强度钢,易发生均质相分解,由地壳中最丰富的三种过渡金属组成。该合金组合物被设计成在450°C左右的预定时效温度下不稳定,不受成分波动的影响。这些波动是α-Mn纳米析出相形核的前驱体,可以降低基体中位错的迁移率,从而使马氏体基体发生沉淀强化。添加的3 wt.% Ti,使奥氏体在淬火和冷轧过程中转变为α-马氏体,防止高比例的残余奥氏体和ε -马氏体(具有六边形晶格结构),并稳定第二相α-Mn析出相。这种策略避免了在常规超高强度马氏体时效钢中添加Co和Mo等导致金属间析出的关键元素。Ni也完全被Mn取代,Mn参与了奥氏体的稳定和沉淀的形成。相关研究成果以题“A sustainable ultra-high strength Fe18Mn3Ti maraging steel through controlled solute segregation and α-Mn nanoprecipitation”发表在国际顶刊Nature Communications上。

链接:https://www.nature.com/articles/s41467-022-30019-x

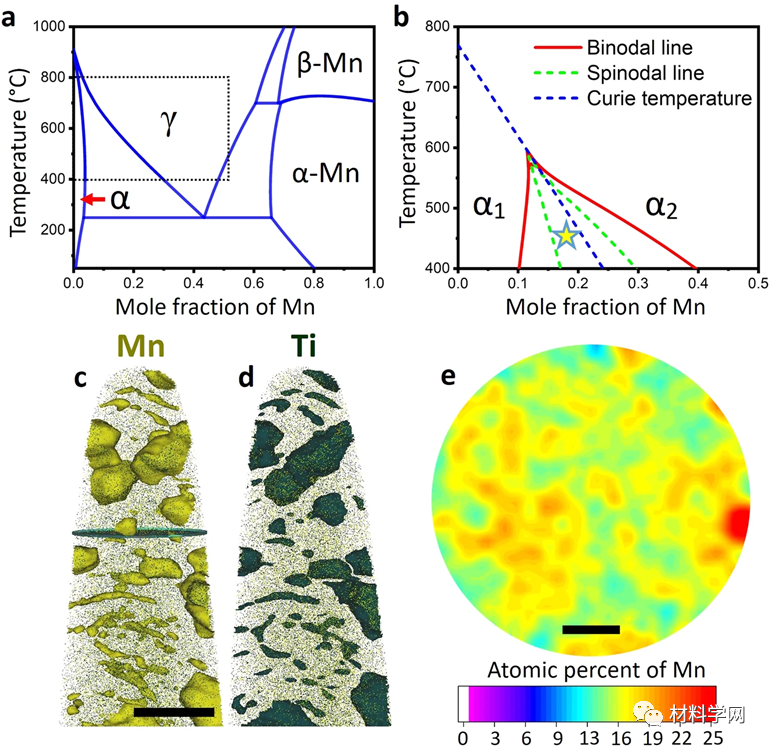

图1a为铁锰二元相图。随后,亚稳态富锰马氏体相退火,触发奥氏体形核,在此之前,Mn会在马氏体内部的众多晶界和位错处偏析(吸附)。该体系中较强的偏析倾向与Fe的铁磁性和Mn的反铁磁性有关。图1b显示了仅使用α相计算的亚稳态Fe-Mn相图。Fe和Mn的混合物在α1(富铁,铁磁性)和α2(富锰,顺磁性)两相中倾向于相分离。由于大多数Fe-Mn合金相对较稀,整体含量在4 - 12wt .%之间,这种偏析通常发生在晶界处,最终导致第二相的非均匀形核。

图1 a. Fe-Mn二元相图,包括α铁素体、γ奥氏体、α- mn和β-Mn相。b. BCC相的亚稳态磁混相间隙。c, d. APT重建显示22 at% Mn等表面和5 at% Ti等表面,揭示了析出相和位错偏析的细节。比例尺:35 nm。e. c所示截面的2D成分图(at.%),显示了基体中Mn成分波动的程度。比例尺为10纳米。

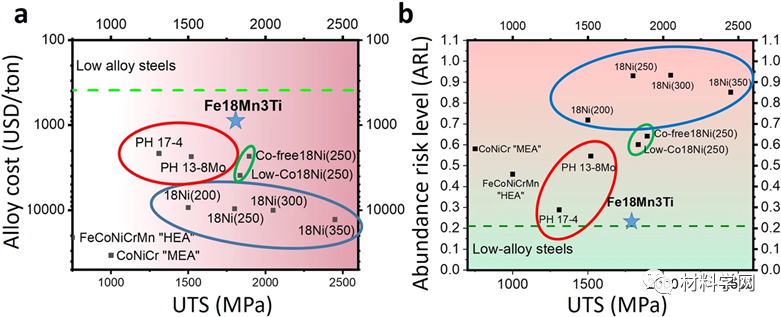

最后,尽管许多其他金属合金最近已被报道表现出优异的力学性能,但它们的广泛和整体用途往往因其生产和制造的规模不够甚至不可能扩大而受到阻碍。这些合金可能具有特殊的强度和韧性组合,然而,由于其高昂的成本,主要是由于其高镍、钴和耐火元素的含量,它们的应用受到严重限制。在图6a, b中,绘制了不同超高强度钢及其各自抗拉强度的估计合金化成本和丰富度风险水平(ARL)。ARL是根据地壳的自然丰度估算的(定义见方法)。蓝线所划定的合金是高钴马氏体时效钢。还加入了两种高co (FeCoCrNiMn和CoNiCr)多组分材料,称为高或中熵合金。

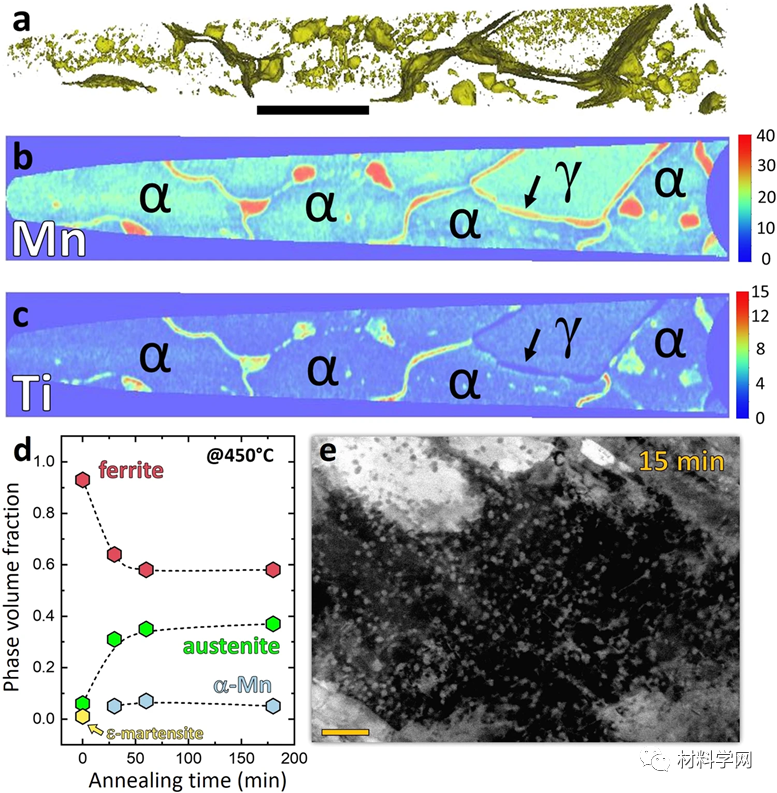

图2 a. APT重建显示20at% Mn的等表面。b. Mn成分2D图(at.%)。c. Ti成分2D图(at.%)。比例尺:100纳米。d. 450℃给定退火时间后不同相的分数的演变。e. 450℃时效15 min后的显微组织。比例尺:200纳米。

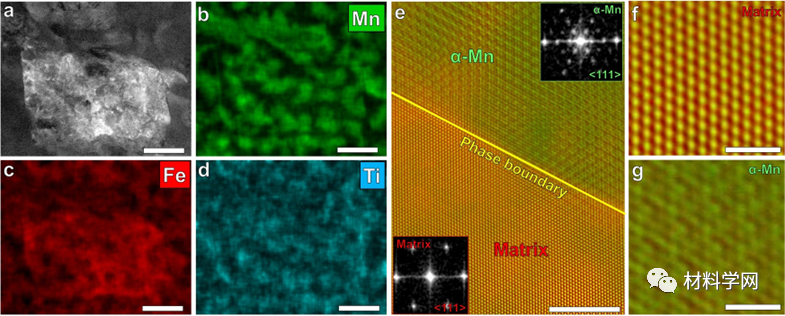

图3 Fe18Mn3Ti合金在6℃时效?h@450?°C. a–d. α-Mn A12相(富锰)析出的马氏体区域的能量色散X射线光谱。比例尺:100纳米。e. BCC基质(红色)和α-Mn A12相(绿色)之间的界面。插图是相应的FFT,显示立方体对立方体的方向关系。比例尺:5?纳米。f、 g. BCC基质和α-Mn A12相的原子分辨率图像。比例尺:1?纳米。

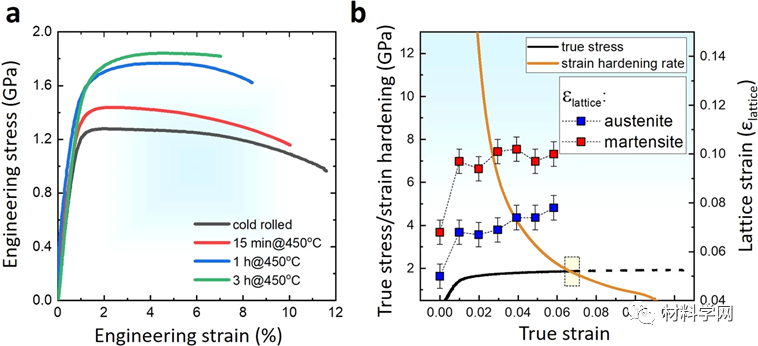

图 4a显示了 Fe18Mn3Ti 合金在 3 h@450 °C 时效时的工程应力-应变曲线。屈服应力 (YS) 和极限拉伸应力 (UTS) 都随着时效时间的增加而系统地增加,这表明马氏体基体发生了沉淀硬化,并且由于回复奥氏体的体积分数较高,因此加工硬化程度较高。这些结果表明,马氏体的硬化通过限制奥氏体的变形来实现更高的 YS,并且更稳定的奥氏体的更高比例通过更广泛的加工硬化实现更高的 UTS。

图4 a. Fe18Mn3Ti合金在450℃冷轧退火3小时后的拉伸曲线。b. Fe18Mn3Ti合金在450℃冷轧并退火1小时的原位同步XRD分析显示了拉伸变形过程中马氏体和奥氏体相晶格应变的演变。误差条表示与测量相关的精度限制。

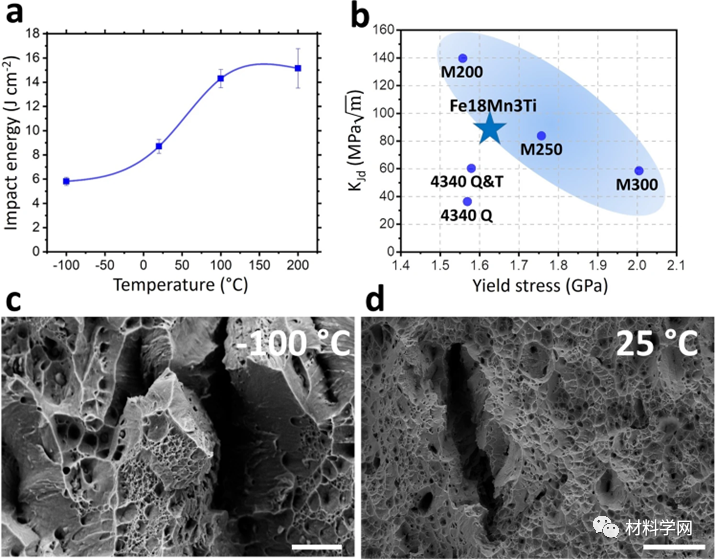

由于屈服强度高于 1500 MPa 的超高强度材料通常具有较低的延展性,因此还必须根据冲击和断裂韧性来选择这些材料。假设屈服强度值相似,马氏体时效钢与传统调质超高强度钢相比具有更高的韧性。因此,我们还使用亚尺寸夏比 V 型缺口 (CVN) 样品在不同温度下进行了冲击测试。图 5a显示了 Fe18Mn3Ti 合金在不同测试温度下时效 1 h@450 °C(YS 约为 1600 MPa)的归一化冲击功。随着温度的降低,该材料的冲击能量逐渐降低。这种随温度降低而在冲击能量吸收方面没有突然转变的现象在 FeNi 基马氏体时效钢中也是典型的。

图5 a. Fe18Mn3Ti合金在450℃冷轧和退火1 h时,不同温度下的冲击能量(亚尺寸的夏比v形缺口试样)。数据点代表3次测量的平均值和标准差。b. 与其他超高强度钢牌号相比,Fe18Mn3Ti合金的动态冲击韧性c, d. 100℃(c)和25℃(d)冲击试验后材料断口面的中心区域。c:比例尺:10 μm。d:比例尺为40 μm。

图6 a. 合金成本比较和b. 不同沉淀硬化超高强度钢的丰度风险等级(ARL)。

这些材料的合金化成本估计比最昂贵的含钴马氏体时效钢的合金化成本高出3倍,但性能却无法与之相比。本文中的的Fe18Mn3Ti合金与低Co等级的含镍马氏体时效钢相比具有相似的抗拉强度,含镍马氏体时效钢中含有高达4wt .%的金属间沉淀Mo。这些图表清楚地显示了精益合金设计概念的重要性,例如在此应用的新型Fe18Mn3Ti合金。对比表明,在协调关键的工程材料特性,如减轻运输重量,使用超高强度材料来减少能源消耗,以及更负责地使用合金元素来实现这些材料时,可以实现更可持续的社会的最高效益。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414