硬质合金材料由于兼具较高的硬度、较高的强度及韧性、较好的耐磨性,是重要的工具材料。目前,工业上较为普遍使用的生产超细或纳米晶WC/WC-Co粉末的方法主要有高能球磨法、喷雾转换法、化学气相合成法。

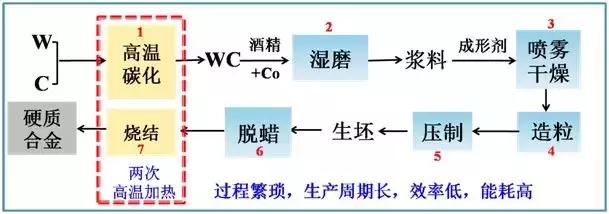

另外,WC-Co基硬质合金的生产工艺一般包括钨氧化物的还原、W的碳化、混合粉的湿磨、混合粉的干燥及造粒、生坯压制、脱脂、烧结等工序。显然这种生产工艺繁琐、生产周期较长,同时需要碳化和烧结两次高温过程,能耗较高,如图1所示。

图1:传统工业方法制备WC-Co硬质合金

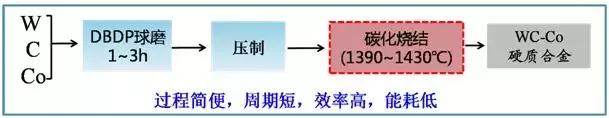

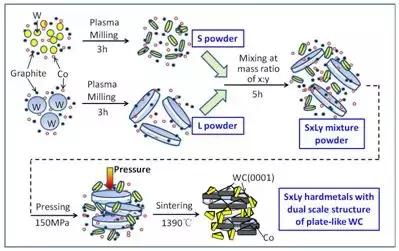

华南理工大学朱敏教授团队利用自主研发的介质阻挡放电等离子体辅助高能球磨(dielectric barrier discharge plasma assisted milling,简写为等离子球磨)机设备,实现了短时间内对W-C-Co粉末的有效细化和活化,实验结果证实经放电等离子球磨(≤3h)后得到的复合粉体,经压制成型后,可以在1390℃左右直接烧结得到WC-Co硬质合金,如图2所示。

图2:基于等离子球磨技术开发的一步法制备WC-Co硬质合金

相比于传统硬质合金制备流程,该方法(碳化烧结一步法)避免了传统硬质合金制备过程中的两次高温缺点,可以一步实现WC的合成和WC-Co合金块体的致密化,是一种具有制备流程短,工艺简便,能耗低的新方法。利用该方法通过调控WC的晶粒大小及形态、控制板状WC排列状态等,制备出了具有双形态、双尺度结构的新型高性能硬质合金。

01

碳化烧结一步法合成硬质合金

一步法合成硬质合金,是基于放电等离子球磨技术,首先将原始W、C、Co粉末采用等离子球磨制备出纳米晶W-C-Co复合粉末,球磨时间为1-3h左右,然后将所制备的上述复合粉末采用冷压成型制成生坯,最后在真空或低压烧结炉中一步碳化烧结合成WC-Co硬质合金块体,如图2所示。该方法通常所制备的硬质合金为高性能纳米晶或超细晶WC-8Co合金。

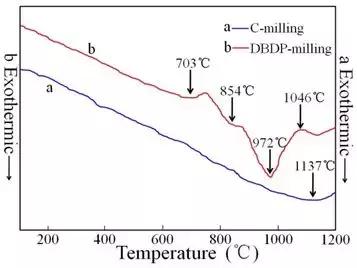

图3是普通球磨3h和等离子球磨3h的W-C混合粉末的DSC曲线,经过等离子球磨W-C混合粉末约在900℃便生成WC(新型等离子球磨机可以在800℃以下实现WC合成),这比于常规碳热法的碳化温度下降300-500℃,比工业常用球磨时间缩短了几十到上百小时。

图3:普通球磨和等离子球磨3h后的W-C混合粉末的DSC曲线

这是因为该方法协同利用机械力活化效应和等离子体活化效应,对实现WC化合物的合成反应极为有利。更重要的是,将等离子球磨制备的高活性W-C-Co复合粉末压制成型,可以直接烧结得到全致密的WC-Co硬质合金块体。

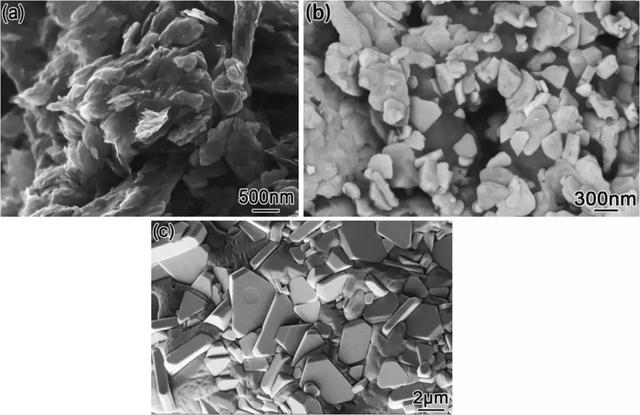

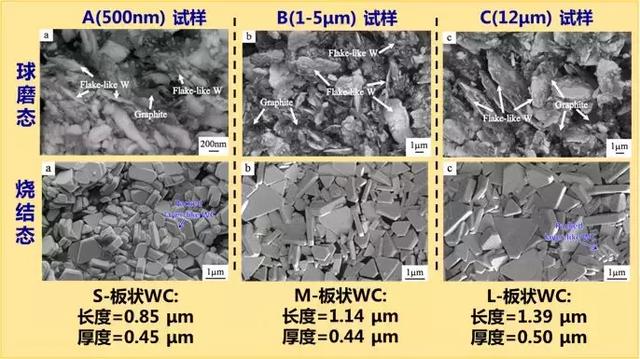

更重要的是,采用等离子体球磨制备的W-C-Co粉末具有细小的层片状结构,如图4(a)所示;而且,这种片层结构对后续烧结生成的WC的形态具有诱导作用,使得从W-Co-C混合粉体“一步法”制备WC-Co硬质合金具有板状WC,这也为含板状WC的硬质合金的制备提供了一种新的方法。如图4(b)所示,1000℃碳化得到的纳米WC一般是截角三角形状,平均尺寸在100-300 nm,厚度小于100 nm;当烧结温度提高到1390℃以后,WC仍呈截角三角形状和板状,但明显长大,如图4(c)所示。

图4:等离子球磨3h后:(a)W-C粉末;(b)W-C粉末在1000℃烧结后的形貌;(c)W-C粉末在1390℃烧结后的形貌

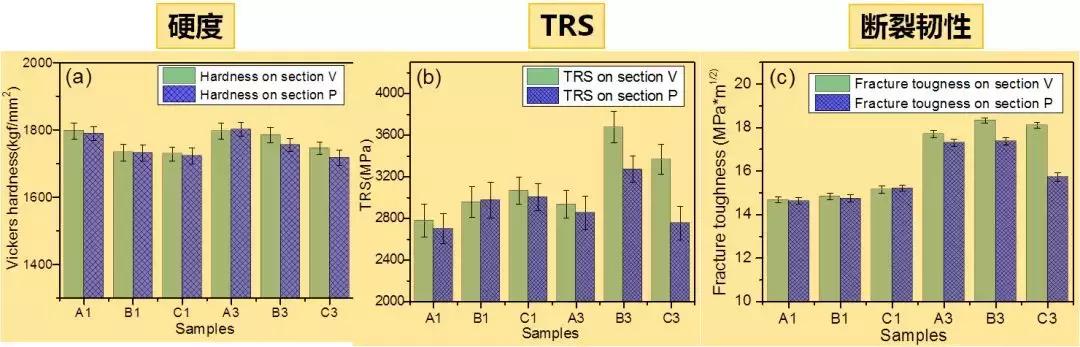

十分有意义的是,采用“一步法”工艺制备出的WC-8Co硬质合金具有优异的力学性能,如图5所示。

图5:等离子球磨制备不同尺度棱柱状和板状WC-8Co硬质合金的力学性能

在“碳化烧结一步法”的基础上,通过调节等离子球磨时间,将不同球磨时间的W-C-Co混合粉末组合可以获得板状和棱柱状WC双形态组合的硬质合金。 在适当的板状和棱柱状WC的比例时,硬质合金有更好的综合性能。这是因为板状WC具有较好的抗弯强度,而棱柱状WC的存在又较好地避免了因板状WC高度定向排列所导致的纵截面上TRS较低的问题。

两种不同形态WC的的协同作用,不仅保证了硬质合金力学性能的均匀性,而且有效的提高了综合力学性能。例如:对于真空或低压烧结制备的WC-8Co硬质合金,板状WC百分比约为35%时,其硬度为HRA92.1,横向断裂强度(TRS)约为3800MPa。

因此,利用等离子球磨技术开发的“碳化烧结一步法”制备WC-Co硬质合金,可以实现WC在多形态和多尺度上的微观调控,有利于制备出高硬度、高强度的WC-8Co硬质合金。

02

高性能双形态、双尺度WC硬质合金

WC 晶体属于六方晶系,六方系统晶体的各向异性使得WC晶粒在每一个晶体学方向或平面上的物理和力学性能是不同的。WC(0001)基面的硬度是 WC(10-10)面硬度的2倍。当硬质合金中含有一定量的板状WC时,通过板状WC晶粒性能的各向异性和调控其在硬质合金中的分布状态,可制备出性能比普通硬质合金好的双形态硬质合金。

在研究WC的形态变化对硬质合金性能的研究中,发现通过合理调控等离子球磨工艺,可实现后续烧结过程中WC形态控制为棱柱状或者板状(片晶),如图6所示。

图6:等离子球磨制备的不同尺度的冷柱状和板状WC形貌

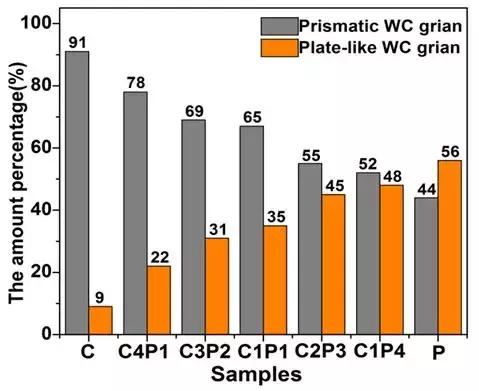

在此基础之上,通过调节工艺方法设计并制备出了具有双形态WC晶粒的硬质合金,不同截面上的WC形貌说明通过调节球磨时间可将WC的形态分别调控为棱柱状和板状。在板状WC的含量对提高力学性能的研究中,通过合理设计,调控了不同形态WC在硬质合金基体中的比例以及板状WC的排列状态。

目前,在对所获得的WC-8Co硬质合金保持高硬度的前提下,实现了强度方面的可调控性,硬质合金的力学性能主要表现为:硬度= 91.5 ~ 93.0 HRA,TRS = 3300~4000 MPa,KIC = 17.5 ~ 21.5 MPa*m1/2。

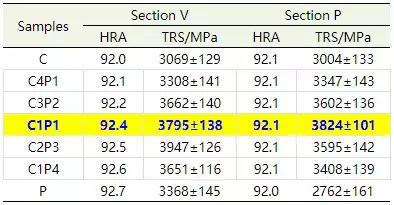

如图7所示一系列双形态硬质合金中的不同WC形态的含量及表1所列力学性能可以看出,双形态硬质合金的典型例C1P1的板状WC含量约为35%,其硬质合金在不同截面上的力学性能为:横截面硬度=92.4HRA,TRS=3795MPa;纵截面上硬度=92.1, TRS=3824MPa。这表明两种不同形态WC的协同作用,不仅保证了硬质合金力学性能在不同截面上的均匀性,而且有效的提高了综合力学性能。

图7:双形态WC硬质合金中棱柱状WC和板状WC的含量变化

表1:双形态WC-8Co硬质合金的硬度及TRS(对应图7)

在另一项制备高含量板状WC硬质合金的后续研究工作中,通过对原始W粉颗粒大小进行筛选,并采用合理的制备工艺可较好的对板状WC的定向排列程度进行调控,并取得了硬质合金在横向断裂强度上的进一步突破,如图8所示。

图8:等离子球磨技术制备双尺度板状WC-Co硬质合金工艺路线

现研究阶段中,含高比例板状WC的WC-8Co硬质合金力学可达到的较优异的力学性能为:横截面硬度= 92.4HRA,TRS = 4083MPa,纵截面上硬度= 92.1HRA,TRS= 3924MPa。关于双尺度板状硬质合金的具体内容小编将在下次专栏中进行跟踪报道。

上述研究成果来自于:

【1】Wang W, Lu Z C, Chen Z H, et al. Properties of WC–8Co hardmetals with plate-like WC grains prepared by plasma-assisted milling[J]. Rare Metals, 2016, 35(10): 763-770.

【2】Wang W, Lu Z, Zeng M, et al. Achieving high transverse rupture strength of WC-8Co hardmetals through forming plate-like WC grains by plasma assisted milling[J]. Materials Chemistry and Physics, 2017, 190: 128-135.

【3】Wang W, Lu Z, Zeng M, et al. Achieving combination of high hardness and toughness for WC-8Co hardmetals by creating dual scale structured plate-like WC[J]. Ceramics International, 2018, 44(3): 2668-2675.

·END·

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414