硬质合金是以难熔金属硬质化合物(碳化钨、碳化钒为主的碳化物为代表)为硬质相和粘结金属(钴、铁、镍为代表)为粘结相,通过粉末冶金方法制备的一种合金材料。硬质合金不仅具有良好的强度,还具有较为优异的韧性,是当前用途最广泛的工具材料之一。由于硬质合金的应用领域涵盖切削工具、模具、采矿和筑路工程机械等多个领域,因而可以毫不夸张地说,硬质合金的出现与发展,与全球经济的繁荣程度息息相关。

图1 株洲硬质合金集团有限公司的某条生产线

株硬集团是国内硬质合金的龙头老大,原先是国营601厂,1954年筹建,1958年投产。硬质合金作为基础性产业,关乎到整个国家经济发展的质量和水平,株硬集团一直受到国家的高度重视,党和国家领导人均有视察株硬的先例

(图片来源:株洲硬质合金集团有限公司)

发展简史

19世纪末期,美国人发明高速钢,高速钢作为高硬度材料、高耐磨材料,迅速作为切削工具、模具材料应用起来,为当时的美国机械工业生产赢得了巨大的经济效益。

不过,高速钢的热塑性不好,热加工条件下易于发生崩刃等情况,人们开始试图寻找新的硬质材料,以替代高速钢。当时,研究人员已经发现元素周期表中第Ⅳ、V、Ⅵ族中的过渡元素(钨、钛、铌等)形成的碳化物,具有一些共同的特点,包括硬度高、熔点高、化学稳定好。早期的工作着眼于碳化钨的研究,其中,德国人利用三氧化钨和糖在电炉中一起加热到高温的方法制取WC,并试图利用其制取拉丝模具,不过,由于WC脆性太大了,得到的拉丝模具很容易发生开裂。

这主要是因为,硬质材料一般都是脆性材料,脆性材料韧性不好。生活中砖、石、陶瓷就是脆性材料的代表,稍有变形就会形成裂纹甚至脆性断裂。为了解决硬质材料的脆性问题,人们开始试图通过材料添加的方法,实现刚柔相济。

1923年,德国的施勒特尔往碳化钨粉末中加进10%~20%的钴做粘结剂,发明了碳化钨和钴的新合金,这是世界上人工第一次制造的硬质合金。

目前,德国人通过粉末冶金制取WC-Co硬质合金工具的方法仍在应用,其原理与操作非常简单,主要包括下面三个步骤:

(1) WO3在700~900℃温度范围内氢气还原获得W粉

(2) 将W粉和C粉混合后于1400~1600℃温度范围内碳化获得WC粉

(3) 将WC粉与Co粉混合制得WC-Co复合粉末

今天的研究已经证明,钴粉是硬质合金最优良的粘结剂。一方面,钴粉对碳化钨能够完全浸润,对碳化钨的把持力很高,从而提高硬质合金的强度;另一方面,粒度分布均匀且呈球形的钴粉在机械混合和塑性流动中可以达到高度均匀,从而提高硬质合金的韧性。

图2 寒锐钴业是钴粉生产龙头企业,钴粉产能3000吨,目前已经掌握了超细钴粉、液相还原生产钴粉技术的核心技术,产品质量达到世界先进水平

(图片来源:寒锐钴业)

发展趋势

如今,世界硬质合金工业发展呈现出突出特点。

一方面,涂层硬质合金发展迅速,产量大幅度增加,应用领域不断扩大。各种优异的陶瓷涂层硬质合金不断涌现,例如单层涂覆碳化钛陶瓷的硬质合金,将切削速度从80m/min提高到180m/min;此后出现的碳化钛-氧化铝双陶瓷涂层硬质合金,将切削速度提高到250m/min;碳化钛-氧化铝-氮化钛三层陶瓷涂层硬质合金将切削速度提高到300m/min。此外,涂层基体梯度化、涂层成分多元化等技术都获得很大发展。

另一方面,硬质合金晶粒尺寸大小向粗化和细化两个方向发展。

晶粒细化

细晶粒WC晶粒平均尺寸为0.1-0.6um之间。晶粒细化的关键包括粉体制备及致密化烧结两个方面。其中,粒度更细、更均匀、纯度更高、稳定性更好的优质原料粉末是制取高性能超细及纳米硬质合金的关键。超细晶的WC-Co硬质合金是加工集成电路板微型钻头、点阵打印机打印针头、铣刀和精密模具的重要原材料,广泛应用于电子工业、精密加工领域。

图3 各类硬质合金刀具(图片来源:公共资料)

晶粒粗化

粗晶粒WC晶粒平均尺寸为8-14um之间。具有微观结构缺陷少、亚晶尺寸大、显微硬度高、微观应变小等一系列优点,通过将其和Co含量进行适当调整,可以获得韧性和硬度匹配良好的粗晶粒硬质合金。特粗晶WC-Co硬质合金是发展中的先进矿用合金,其破岩和凿岩工具在全断面掘进机、采煤机、高效公路镜刨机、先进液压凿岩机、凿岩钻车上的使用越来越广。

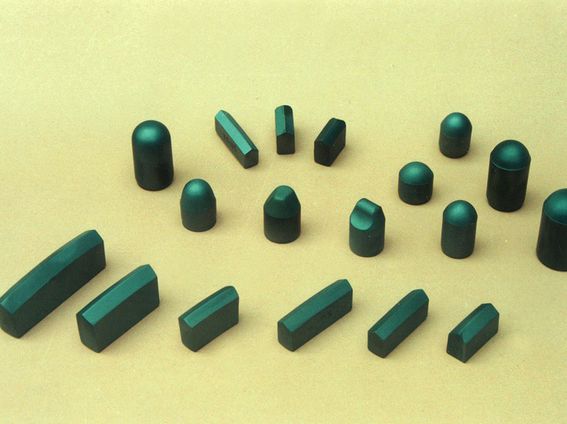

图4 南昌硬质合金有限责任公司生产的矿山钎片,南硬公司原为国营603厂

拥有氧化钨粉产能6000吨,钨粉、碳化钨粉产能3000吨

(图片来源:南昌硬质合金有限责任公司)

小结

硬质合金的出现与发展,与全球经济的繁荣程度息息相关。由于工业对于切削工具、模具的巨大需求,硬质合金应运而生。随着时代不断发展,愈发恶劣的加工环境催生了硬质合金涂层技术的发展,涂层方面,基体的梯度化、涂层材料的多样性成为重要发展方向。

此外,晶粒尺寸微观控制的研究不断进行,通过晶粒超细化,获得的高强度高硬度的“双高”硬质合金,广泛应用于电子工业、精密模具领域;通过晶粒超粗化,获得的高耐磨性、抗冲击韧性硬质合金,广泛应用于工程凿岩、模具冲压领域。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414