炭材料是指以煤、石油或它们的加工产物等有机物质作为主要原料经过一系列加工处理过程得到的一种非金属材料,主要成分是碳,金刚石、石墨、石墨烯、碳纳米管、C/C复合材料都属于此列。

近年来,由于航空航天、特种冶金和国防工业等行业的发展,对炭材料在高温环境下的抗氧化保护提出了更高的要求。比如说C/C复合材料就是目前新材料领域重点研究和开发的一种新型超高温结构材料,它是以碳纤维或石墨纤维为增强体的碳基复合材料,其全质碳结构不仅保留了纤维增强材料优异的力学性能和灵活的结构可设计性,还兼具碳素材料诸多优点,如低密度、低的热膨胀系数、高导热导电性、优异的耐热冲击、耐烧蚀及耐摩擦性等。尤为重要的是,该材料力学性能随温度升高不降反升,使其成为航空航天、汽车、医学等领域理想的结构材料。

国内C/C复合材料产业化最早、目前在国防上应用及产业化程度最高的属火箭发动机喷管

尽管C/C复合材料有诸多优良的高温性能,但它也有一个不可忽视的短板,那就是在温度高于400℃的有氧环境中会发生氧化反应,导致材料的性能急剧下降。因此,C/C复合材料在高温有氧环境下的应用必须有氧化防护措施。

抗氧化方法

目前,C/C复合材料的抗氧化方法主要有两种:即以添加改性抑制剂来提高碳纤维和基体碳抗氧化能力的内部基体改性技术和以隔离含氧气体与基体接触的外部抗氧化涂层技术。

①基体改进技术:基体改进技术一定程度上能有效地实现C/C复合材料的低温氧化防护,但添加的改性抑制剂(如硼酸盐、磷酸盐)会对材料的性能尤其是高温力学性能产生不利的影响,而且随着抗氧化时间的延长和温度的提高,硼酸盐类玻璃形成后具有较高的蒸气压及氧扩散渗透率,因此其防护的有效性被局限在1000℃以下。

②抗氧化涂层技术:与基体改性技术相比,抗氧化涂层技术能有效地隔离碳材料和外部有氧氛围的扩散接触,从而实现更长时间和更宽温度范围的氧化防护,它是提高C/C复合材料抗氧化性能最为直接有效的方法,也是目前应用最广泛、发展最为成熟的抗氧化防护技术。

不同涂层的性能对比

01 玻璃涂层

C/C复合材料抗氧化技术研究初期所采用的涂层大多是玻璃涂层,其抗氧化原理主要是借助玻璃在高温下的低黏度和较好的润湿性与自愈合性能来填补材料在服役过程中因失效或变形而产生的裂纹、孔洞等缺陷,从而隔离碳材料表面活性点,提高其抗氧化性能。目前,根据使用环境的不同,国内外学者相继开发了磷酸盐、硼酸盐、硅酸盐及改性硼硅酸盐等玻璃涂层。

①磷酸盐玻璃涂层

磷酸盐玻璃涂层是最早应用于C/C复合材料的涂层材料之一,常用于解决C/C复合材料在500~1000℃飞机刹车环境中的氧化防护问题。它对C/C基体材料具有良好的润湿性,在封填基体材料表面的孔洞等缺陷的同时,能有效减少基体材料的氧化活性点,从而降低氧化速率;此外,磷酸盐涂层作为碳刹车盘防氧化还具有原料价格低、涂刷操作工艺简便等优点,因此在该领域得到了广泛的应用。

②硼、硅酸盐玻璃涂层

B2O3玻璃与碳材料具有良好的润湿性及热稳定性(1575℃才发生反应),且在550~1000℃的温度下具有较好的黏度和流动性,因此能有效封填碳材料中存在的裂纹、孔洞等缺陷并在材料表面形成致密的氧化膜,从而提高了其抗氧化性能。

SiO2玻璃在高温下(<1800℃)具有较低的氧渗透率和蒸气压,且在1200~1700℃,SiO2玻璃具有较好的流动封填性,自愈合修复后能在涂层表面形成一致密氧、碳扩散阻挡层,因此在较高温度下它对碳材料氧化防护效果显著。但它也存在明显的缺陷,当温度低于1200℃时,由于黏度大,润湿性、流动性差,很难提供裂纹、孔洞密封性能,可通过添加碱性氧化物改善。

③改性硼硅酸盐复合玻璃涂层

近年来,随着复合涂层技术的发展,在原有的B2O3、SiO2玻璃涂层基础上,还发展了新的改性硼硅酸盐复合玻璃涂层体系。如西北工业大学开发的氧化镁+氧化铝改性硼硅酸盐复合玻璃/SiC双层涂层在1300℃的空气氛围中氧化150h后,失重率只有1.07%。

02 贵金属涂层

一些金属如Ir、Re、Hf、Cr、W、Mo、Zr等也有很高的熔点,特别是金属Ir,熔点高达2410℃,具有极低的氧、碳渗透率,而且在2280℃时与碳基体不发生反应,因而这类物质作为碳材料高温抗氧化涂层物质也受到了极大的关注。

03 陶瓷涂层

许多高温陶瓷因具有熔点高、热稳定性好、线胀系数低等特点而被作为抗氧化涂层物质广泛使用,因此,陶瓷涂层是目前研究得最深入的抗氧化涂层体系,包括硅基陶瓷、高熔点氧化物陶瓷、难熔金属碳化物和难熔金属硼化物陶瓷。

①硅基陶瓷涂层

硅基陶瓷涂层的成功开发与应用主要是利用了SiO2玻璃的高温自愈合功能和低氧透特性。由于SiO2的氧扩散系数很低,因此能有效地对碳基体提供氧化保护。常用的硅化物涂层材料有:SiO2,SiC,Si3N4,MoSi2,HfSi2,CrSi2,WSi2,TaSi2,NbSi2,ZrSi2,TiSi2等。其中,SiC作为碳材料抗氧化涂层物质受到了特别关注,此类硅基陶瓷与碳材料不仅具有良好的化学物理相容性,而且还具有相近的线胀系数,因而是理想的碳材料高温抗氧化涂层物质。

②氧化物陶瓷涂层

ZrO2、HfO2等氧化物具有很高的熔点(>2700℃),在超过1800℃的高温氧化环境中,与硅化物陶瓷相比具有更好的耐高温及抗氧化、耐烧蚀潜力,因此在超高温氧化防护领域近年来得到了极大的关注。不过这类氧化物陶瓷在高温下易与碳反应生成金属碳化物,可通过采用复合涂层工艺,在氧化物陶瓷与碳基体间引入抗氧化过渡内层来解决这个问题。

③难熔金属碳化物陶瓷涂层

近年来,随着超高声速技术的发展,C/C复合材料作为轻质耐高温关键部件材料的工作温度最高能够达2000~2400℃,而且持续时间更长。为提高C/C复合材料在超高温燃气环境中的抗冲刷、抗氧化、耐烧蚀能力,以承受更高的燃气温度或更长的工作时间,必须在C/C复合材料表面制备HfC、ZrC等难熔金属碳化物涂层以满足使用要求。

③难熔金属硼化物陶瓷涂层

常用的难熔金属硼化物涂层主要包括HfB2、ZrB2、TaB2、TiB2等,与难熔金属碳化物类似,难熔金属硼化物也具有非常高的熔点(>3000℃),因此也能应用于C/C复合材料2000℃以上的超高温氧化防护。

PS:由于涂层的高温抗氧化性能受材料的服役环境影响较大(大多数涂层体系只能在特定的服役条件下才具有较好的抗氧化功能),因此针对苛刻使用环境适用性的提高,对传统涂层进行多种高温氧化相复配来提升全温区涂层体系的综合服役性能,已成为目前研究的重点方向。

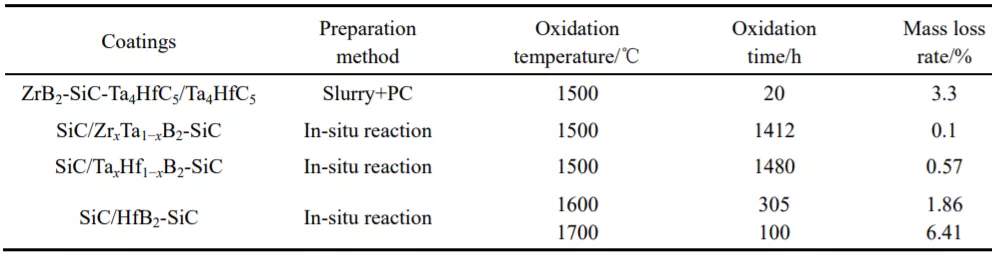

多相复配抗氧化涂层体系及其性能

资料来源:

碳材料耐高温抗氧化涂层的研究进展,倪伟男,游波,唐龙燕。

C/C复合材料的高温抗氧化防护研究进展,杨鑫,黄启忠,苏哲安,常新。

国内C/C复合材料研究进展,李贺军,史小红,沈庆凉,程春玉,田新发,闫宁宁。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414