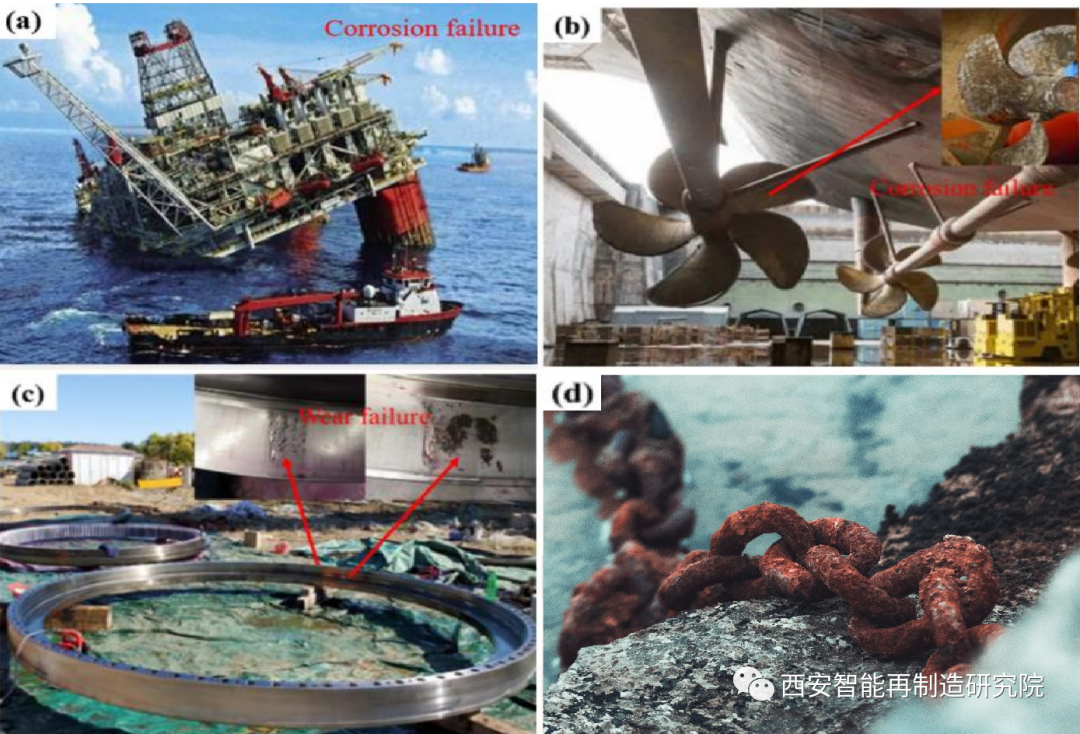

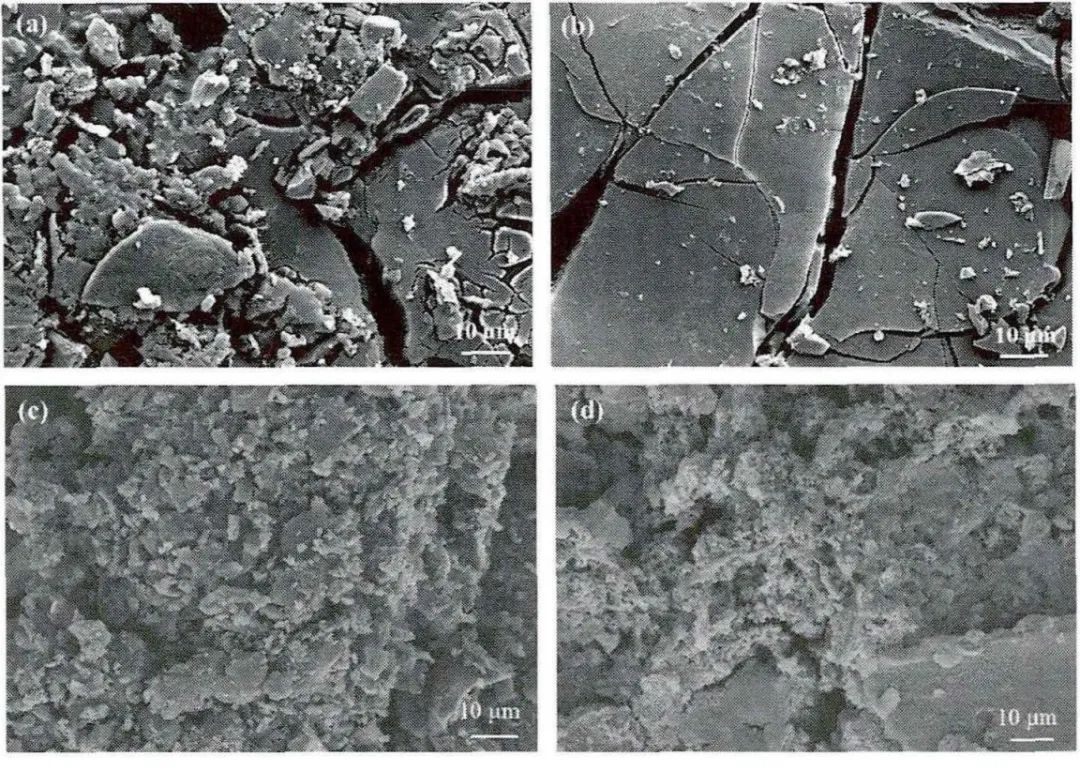

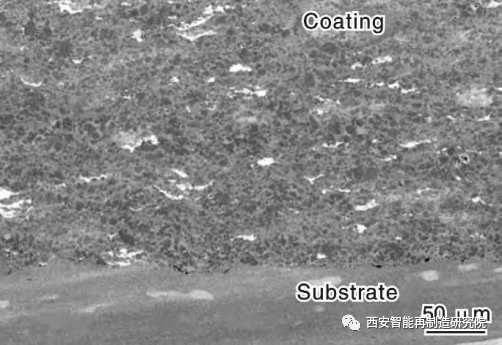

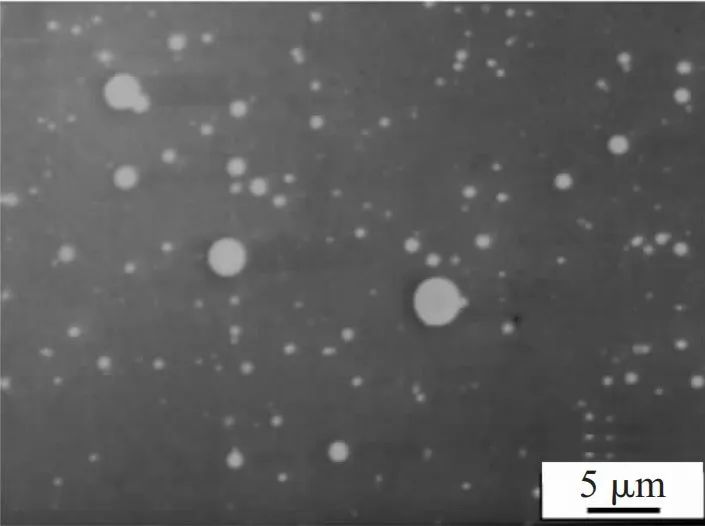

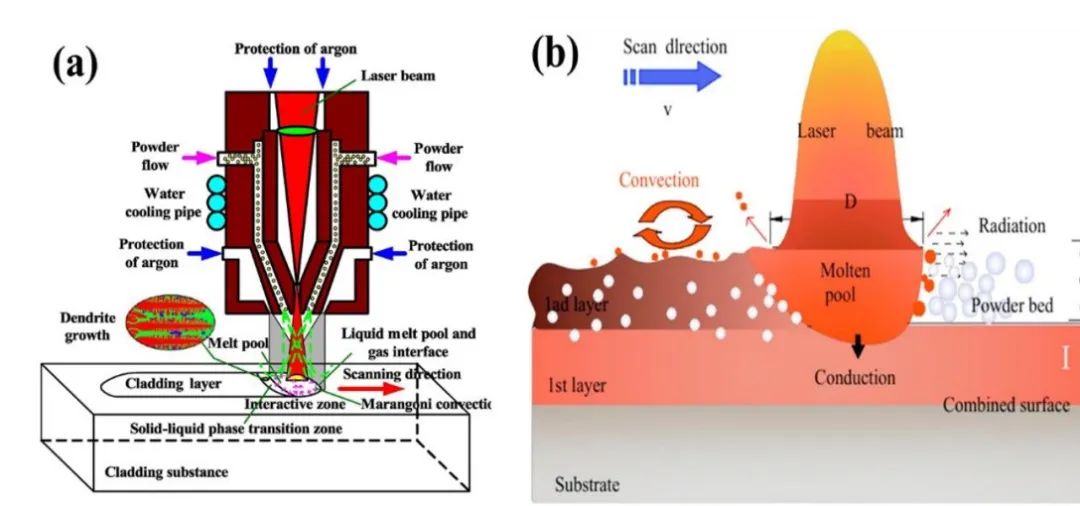

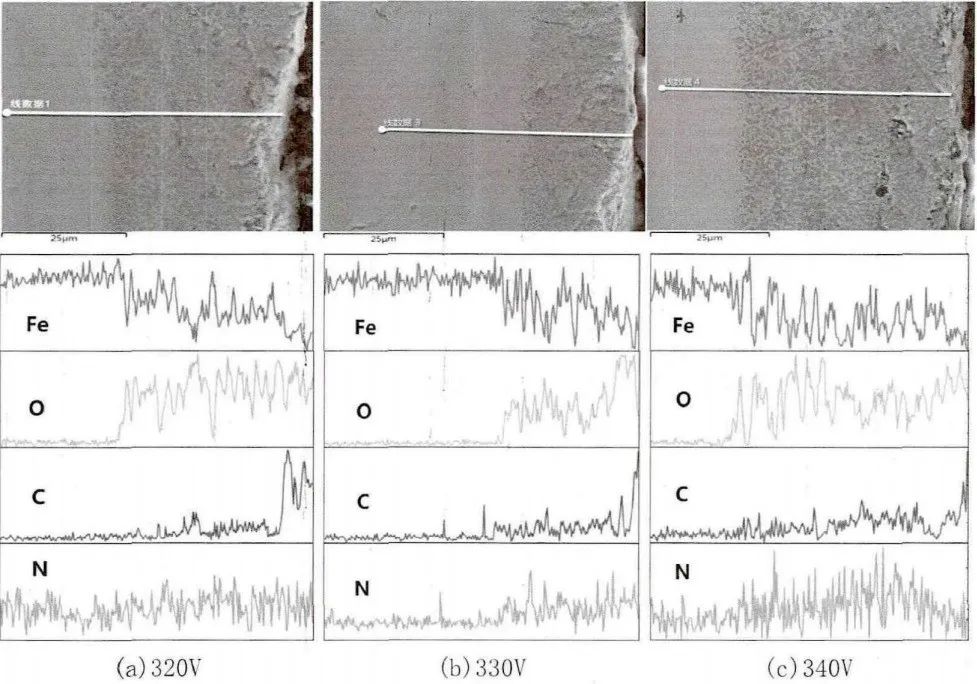

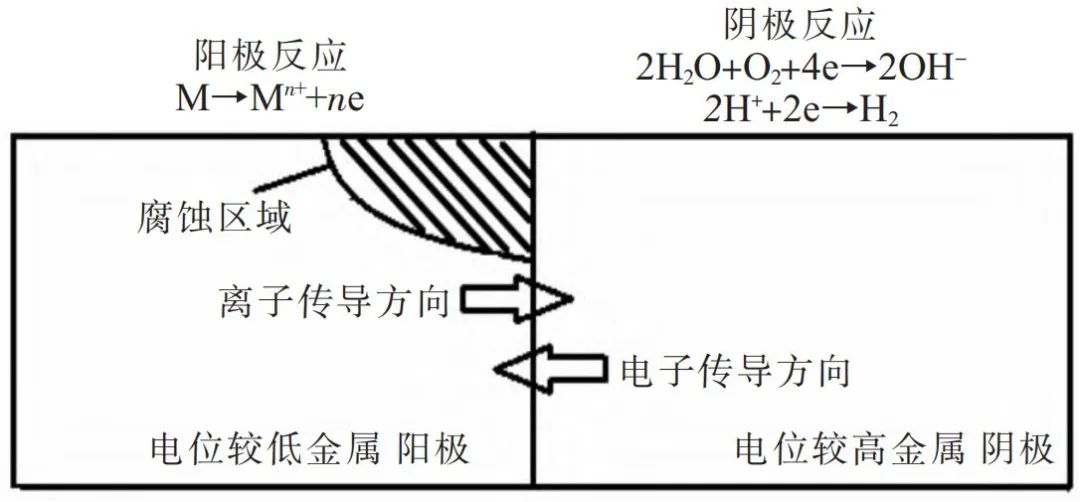

大型钢铁结构件的防护 图1 铝基涂层封孔前后电化学腐蚀形貌:a,b.封孔涂层;c,d.未封孔涂层 先进热喷涂技术 热喷涂技术是一种环境友好、高效、可在基体上沉积金属、陶瓷、金属陶瓷等涂层的现代表面强化技术。基于超音速火焰喷涂(HVOF)技术制备的碳化物金属陶瓷涂层,如NiCr-Cr3C2(如图2所示)和WC-Co具有优良的耐磨耐蚀性能。通过在300M超强钢基体上制备了WC-17Co和WC-10Co4Cr涂层。NaCl溶液中的电化学测试表明,WC-10Co4Cr涂层处理后的基体,其自腐蚀电位得到大幅度升高。400小时的盐雾腐蚀试验结果表明,两种涂层都提高了300M钢基体的抗盐雾腐蚀性能。研究表明,含有小尺寸碳化物颗粒的细粉制备相,提高了粘结相的自腐蚀电位,延缓了腐蚀介质向基体的扩散,因此表现出更好的抗盐雾腐蚀性能。 图2 NiCr-Cr3C2热喷涂层的截面形貌 先进薄膜涂层技术 以TiC、TiN、CrN、DLC为代表的碳化物基、氮化物基或金刚石类陶瓷薄膜具有高硬度、低摩擦磨损及优良的抗腐蚀等性能,大量用于石油、天然气工业中的关键部件,如心轴、抽油泵泵筒、传动轴等。薄膜涂层的制备主要是气相沉积的方法,包括物理气相沉积和化学气相沉积。 为了满足不断提高的实际应用需求,人们尝试通过添加第三元素实现TiN涂层的合金化,或者通过制备多层膜来提高薄膜层的综合性能,并取得了较好的效果。通过在二元合金TiN中添加Al,大大提高了薄膜的硬度,可达到3000 HV0.05,显著减少磨损。氧化试验证明(Ti, Al)N较TiN有较好的耐剥落性,从而显示出较好的耐磨性能。与TiN比较,(Ti, Al)N可得到较细的晶粒组织,减弱柱状生长,从而可改善其耐电化学腐蚀性能。图3所示为涂层表面的显微组织。 激光表面处理 激光表面处理是采用大功率密度的激光束,对金属进行表面处理,在材料表面形成一定厚度的处理层,从而改变材料表面的结构,获得理想的性能。激光表面处理可以显著提高材料的硬度、强度、耐磨性、耐蚀性等一系列性能,从而延长产品的使用寿命和降低成本。激光表面强化技术主要可分为激光淬火、激光冲击硬化、激光熔敷等。 目前离子氮碳共渗+氧化复合处理技术(国外称其为PLASOX技术或IONITOX技术),不仅较好地解决了环境污染的问题,同时还具有处理周期短、能源消耗低、设备成本比较低的特点。图5所示为等离子碳氮共渗截面显微组织扫描结果。 图5 等离子碳氮共渗截面显微组织扫描结果 海洋工程中的电偶腐蚀防护涂层是从电绝缘隔离的角度提出的防护措施。对于承载载荷和/或有相对运动的关键部件,如天然气管道弯头和连接部位、海底电缆接头,海上风力发电的电子元器件连接部位、海底电缆接头,海上风力发电的电子元器件、电路接口、潜艇进气口部件等则要求兼具绝缘、耐磨和防腐性能的涂层。采用热喷涂技术喷涂绝缘陶瓷涂层能够实现这一目的。图6所示为金属材料电偶腐蚀原理示意图。 图6 金属材料电偶腐蚀原理示意图 海洋工程关键件再制造的目的是恢复尺寸、恢复功能(耐磨、耐热、耐蚀、抗冲击、减摩等功能),使再制造的部件恢复或提高性能,延长使用寿命。近年来,热喷涂、纳米颗粒复合电刷镀、离子注入、激光熔覆、等离子熔覆技术及纳米胶表面粘结技术等新工艺已应用于再制造领域,并取得了良好的效果。如采用热喷涂技术修复大型船用柴油机汽缸套、排气阀、曲轴等部件、石油化工领域的球阀、柱塞等,利用纳米颗粒复合电刷镀技术对汽车发动机的曲轴、凸轮轴、连杆,进口飞机发动机压气机叶片进行再制造;采用激光熔覆技术对轴类、齿类及发动机铸铁缸盖的再制造。图7所示为油缸内壁粉末激光熔覆。21世纪是海洋的世纪,争夺世界海洋权益及深海资源是本世纪世界海洋强国与临海国家的一项重要战略行动。但海洋环境非常苛刻,在ISO 12944给出的典型腐蚀环境分类中,海洋环境是腐蚀等级最高的腐蚀环境。

表面工程技术是提高材料表面性能的重要方法,它能够在不破坏材料自身性能的前提下,对材料表面性能进行强化或再生,使材料或部件表面具备耐磨、耐蚀、抗氧化、耐热、绝缘、密封和隔热等性能中的一种或几种。因此,表面工程技术已成为实现海洋工程装备材料最终性能的重要手段。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414