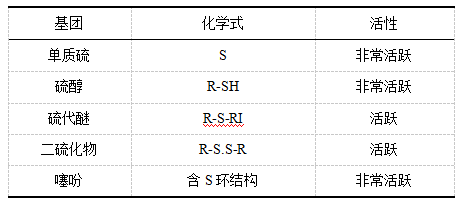

变压器油中含有许多微量元素,其中存在于硫醇、硫醚、噻吩等物质中的硫元素被认为与诸多变压器事故相关。据报道,近二十年来世界各地发生了几十起变压器因油中含有腐蚀性硫而造成的事故。 硫化物腐蚀机理 目前普遍认可的硫化物腐蚀机理有两种,一种是ABB公司提出的硫醇-Cu2S机理,认为硫醇(RSH)是主要腐蚀产物,在一定条件下,油中所含的腐蚀性硫会分解出一种名为RSH的物质,RSH能够很轻易地与多种类型金属进行反应,生成硫醇盐。在变压器的日常运行过程中,铜无法避免与空气接触,从而必然有一部分被空气氧化,氧化铜经温度变化、物理化学反应后,溶解于变压器油当中,在变压器油中生成硫醇铜(CuSH)。而在氧气条件满足的情况下,CuSH将被分解,形成新物质—硫化亚铜(Cu2S)。 第二种是日本三菱公司提出的,认为二卞基硫(DBDS)是主要腐蚀剂,DBDS和油中铜离子先结合生成DBDS-Cu复合物,部分复合物附着在铜表面,另一部分受热再分解生成Cu2S及二苄基硫醚(DBS),同时DBS还可以与铜继续反应再生成Cu2S。 两种腐蚀机理的反应物质不同,但生成物均是Cu2S,另一点不同就是是否有氧气参与Cu2S的生成。 硫化物腐蚀影响因素 现场运行过程中变压器所处环境、运行条件不同,其受到硫腐蚀的影响作用也有所不同。变压器油中硫对铜片的腐蚀速率与温度、活性硫含量和氧气含量等相关。 温度 温度是发生腐蚀的必要条件。经过大量试验研究表明,在温度达到80℃以上时,硫腐蚀反应会发生并出现Cu2S,变压器油中铜元素含量与老化温度成反比,随着温度的升高,Cu2S在铜绕组上会加速沉积,外界温度提高10℃,铜绕组腐蚀速率将会翻倍,Cu2S在变压器绝缘纸上的沉积过程和温度密切相关,上述过程存在一个“潜伏期”,越过这个期限,当外界温度每升高10℃,Cu2S的沉积速率提高2倍。在温度升至100℃时,化学反应速度也将随着温度升高而变快,硫化亚铜沉积需要12周完成;而当温度升至120℃时,形成硫化亚铜沉积仅需要3周时间则可完成。 活性硫含量 油样腐蚀性与油中总硫浓度无直接关系,而油中活性硫的浓度直接影响腐蚀反应的速率,有试验研究指出,油中乙硫醇的含量由20 mg/kg升高至200 mg/kg时,对铜导线的腐蚀率度升高为原来的四倍,设备硫腐蚀位置多数出现在内部纸包铜处,而在漆包铜位置并没有腐蚀性现象出现,因为纸包铜表面有绝缘纸包裹其散热效果不如纯铜表面,容易导致铜导线和绝缘纸之间绝缘油中硫浓缩。此外当DBDS浓度达到1 ppm时,铜条就会发生腐蚀,Cu2S沉积量与油中DBDS浓度呈正比。当油中含有较高浓度的DBDS时,随着浓度增加,导致绝缘纸的电气及理化参数逐渐降低。 氧气 随着氧气含量的增加,绝缘纸表面硫化亚铜的附着量先增加后减少至趋于稳定,在氧气浓度为2%~3%的条件下,硫化亚铜粘附量最严重。研究指出,变压器油中氧气含量对DBDS与铜导线在油中的反应无明显影响,但会影响 Cu2S在铜导线及绝缘纸表面的附着情况,无氧气条件下铜导线表面的Cu2S分布均匀,当注入氧气能够促使DBDS-Cu离开铜表面,一部分被绝缘纸吸附,另一部分溶于绝缘油中,影响油品的性能。另外研究指出,油中硫化物在有氧条件下被氧化成亚砜,其腐蚀性更强,亚砜继续会被氧化成砜,其腐蚀性低于原硫化物,甚至氧气含量很高时被氧化成磺酸。 硫化物腐蚀防护措施 控制变压器的运行条件 根据已有的运行经验可知,对于大型变压器其负荷控制在75%及以下是比较安全的。温度对硫化亚铜的产生有着重要的促进作用,任何可以使温度下降的方法均可使硫化亚铜的形成速度下降。所以,可以采取改善冷却功效和控制运行负荷的措施抑制硫化亚铜的形成,即使在已经形成硫化亚铜的绕组中,适当降低运行温度也是有利的。 硫腐蚀速率与油中氧气浓度成正比关系,油中溶解的空气是油中O2的主要来源,控制油中氧气浓度可以通过对运行新油经过良好脱气以及保证变压器的密封性来实现,可以有效减弱变压器油中腐蚀性硫的危害。 换油(混油)法 通过对以往发现的电力变压器腐蚀性硫问题出现所产生的危害进行事故原因分析之后,换油成为国内外应用最广泛的防腐措施,将经腐蚀性硫检测结果为腐蚀性的油全部更换,换成能经过腐蚀性硫检测的新油。 更换新油的方法被认为是最直接和有效的解决方法,但是存在成本高、经济损失大等问题。而且换油方式很难把绝缘纸吸附的腐蚀性硫除净,仍会发生铜线腐蚀的问题。若将腐蚀性硫浓度较大的油品与其浓度较小的油品混合运行,可以降低前者的腐蚀性,从而使油样继续运行,但是需要考虑腐蚀性硫含量较高的油品与腐蚀性硫含量较低的油品兼容性的问题。 添加金属钝化剂 油中添加金属钝化剂也是防止硫化物腐蚀一种方法,金属钝化剂在铜金属表面形成一层类似聚合物的保护薄膜,抑制铜的催化活性,防止铜片与硫化物反应生成有害的Cu2S沉淀物,最先提出在变压器油中使用钝化剂的是1967年Sun油品公司。 金属钝化剂的种类繁多,主要分为硫基和氮基,目前在电力变压器中使用的钝化剂,如N-2(2-乙基已基)氨甲基一甲基苯并三氮唑(TTAA)、苯并三氮唑(BTA)、5-甲基苯并三氮唑(TTA)、Irgamet 39(苯三唑衍生物)等,它们具有很好的溶解性。 虽然金属钝化剂的添加使硫腐蚀的问题得到了缓解,但并没有从根本上消除或降低腐蚀性硫的含量,在运行过程中金属钝化剂会逐渐消耗掉,需要实时测定金属钝化剂的含量。 在线去除变压器油中 的二苄基二硫醇 二苄基二硫醇(DBDS)是一种极性物质,通过负载去极化过程可除去。实验证明,去除DBDS能有效减少油的腐蚀性,除去DBDS后酸值降低,界面张方值显著提高,介电损耗值基木不变。含DBDS变压器油中添加Irgamet 39钝化剂相对来说作用不大,因为钝化剂消耗较大,不适合于长期保护。而不含DBDS的变压器油中则没必要加入钝化剂。因此通过去除DBDS化合物有助于预防变压器油的硫腐蚀。 变压器油硫腐蚀研究趋势 (3) 植物绝缘油的开发,矿物绝缘油作为电力变压器的液体绝缘介质已经有近百年的历史,主要是因为矿物绝缘油抗氧化性和低温流动性较好,但是矿物绝缘油也有闪点低、生物降解困难等缺点,同时矿物绝缘油中的硫化物腐蚀问题也成为一个重要的安全隐患。因此,将植物绝缘油代替矿物绝缘油,有望解决矿物绝缘油运行中的问题。与传统变压器的矿物油相比,植物绝缘油更安全、闪点高、燃点高、火灾爆炸的风险低,更环保。材料基于可再生物质,降解速度快且降解效率高,更经济,延缓固体绝缘老化和延长固体绝缘寿命,具备提高变压器过载能力等优异性能,它从植物中提取,是可再生资源,并能100%生物降解,即使泄漏也不会污染环境和水源。目前,应用最大的植物绝缘油是Cooper公司生产的FR3植物绝缘油,寻找开发更合适的植物油替代变压器中的矿物油是研究的新方向。 结 语 综上所述,目前电网运行过程中,对于大型电力变压器的需求量非常大,国内外对变压器油中腐蚀性硫的研究力度不足,导致改进变压器故障问题不明显,尤其是在解决方案的执行上,仅是在实验室内不断地推断总结经验。未来变压器腐蚀性硫的研究会朝着定量检测和寻找更合适的植物油等方向不断推进。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414