摘要

利用腐蚀电化学以及浸泡腐蚀实验结果表明,通过向FLiNaK熔盐体系引入Cr2+/Cr3+氧化还原缓冲离子对,可以使不同金属材料在该熔盐体系的电位差缩小乃至消除,并抑制不同金属材料之间的电偶腐蚀。

关键词: 熔盐 ; 电偶腐蚀 ; 氧化还原缓冲离子对 ; 腐蚀抑制

熔盐特别是氟盐和氯盐具有化学性质稳定、较高的热容及传热系数、较低的蒸汽压等特点[1]正引起广泛的重视。以氟盐为冷却剂的熔盐堆研发项目正在中、美、日等国家加紧推进[2-4]。另外,基于氯盐的太阳能集蓄热新能源系统的研发如火如荼[5-7]。熔盐在上述核能或新能源的领域的应用,其中一项关键技术是需要解决好熔盐与结构材料的相容性问题[8-10]。高温镍基合金对包括氟盐、氯盐在内的熔盐具有很好的耐蚀性能[9],但是价格昂贵,加工及焊接难度大成本高,严重制约其在熔盐系统应用。316不锈钢价格相对低廉,且加工及焊接工艺成熟,对氟盐、氯盐等高温熔盐的耐蚀性能低于镍基合金[11-13],但是经过适当的腐蚀控制技术,有望大规模应用于各类熔盐系统[14,15]。此外,也有将熔盐系统关键部件设计成耐蚀性更强的镍基合金,如熔盐换热器,而其它非关键部件采用316不锈钢的设计。这种设计可以大幅降低成本,同时可提高系统可靠性。但这种设计会带来异质合金的电偶腐蚀效应[16],加速316不锈钢的腐蚀。传统抑制电偶腐蚀的方式,如增加绝缘措施、减少电位较高金属的面积、增加防护层等技术[17]在复杂的高温熔盐系统中难以实现,亟待寻求新的电偶腐蚀抑制手段。近年来,氧化还原缓冲离子对被认为是熔盐体系腐蚀抑制的一种有效手段[18-20],笔者在研究中意外地发现这类氧化还原缓冲离子对熔盐体系的电偶腐蚀有很好的抑制作用,因此对其抑制行为及机理展开研究。

1 实验方法

本文的相关电化学测试均在文献[21]中所述的熔盐电化学实验装置中完成。该装置主要包括惰性气氛手套箱及与之连接的惰性气氛管式炉。采用AutoLab 302N型电化学工作站进行电化学测试。三电极体系,其中研究电极为待测金属材料,辅助电极为石墨棒,参比电极为自制NiF2/Ni参比电极,并以热压BN管为离子导通膜材料,内充质量分数为23.5%的NiF2熔盐溶液。电化学测试前,金属电极均依次经过400/800/1200目碳化硅砂纸打磨后进行测试,以保证不同测试中金属电极的表面状态处于相近状态。测试重复3次以上,直至获得重现性较好的极化曲线。实验测试的温度如无特殊说明均为600 ℃。

实验测试中使用的银金属工作电极材料 (1 mm金属丝) 纯度高于99%。腐蚀测试采用的316L不锈钢材料 (1 mm金属丝,浸入熔盐3.2 cm) 的主要成分 (质量分数,%) 为:C≤0.03,Si≤1,Mn≤2,Cr~17,Ni~12,Mo~2.5,Fe余量。采用的GH3535合金 (1 mm金属丝,浸入熔盐3.2 cm) 的主要成分 (质量分数,%) 为:C≤0.04,Si≤0.4,Mn≤0.5,Cr~7,Fe~4,Mo~16,Ti+Al+Ta<2,Ni余量。实验中使用的FLiNaK (46.5%LiF-11.5%NaF-42.0%KF,摩尔分数) 熔盐预先通过HF-H2净化工艺净化[22],净化后熔盐总氧水平低于100 μg/g。实验中使用的其它试剂如CrF2、CrF3均为分析纯试剂。电偶效应系数计算中所取的电偶电流为测试过程中的平均电流,316L不锈钢在FLiNaK-CrF2/CrF3体系中的腐蚀电流根据文献[23]所述的方式测定,其它体系的腐蚀电流根据经典Tafel极化曲线外延法测定[17]。极化曲线由开路电位 (OCP) 开始,向正方向以0.005 V/s的扫描速率进行扫描。完成电偶腐蚀后的316L不锈钢丝取出清洗、制样、打磨后通过扫描电镜 (SEM,LEO,1530VP) 观察截面微观形貌。

2 结果与讨论

电偶腐蚀产生的原因是不同金属材料在同一电解介质中存在电位差。例如Cu和Zn在酸性水溶液中会产生电位差,将Cu和Zn短接,则会造成锌快速腐蚀,比Zn单独在酸性溶液中的腐蚀速度快得多。这一效应在腐蚀科学中称为电偶效应[17],通常以电偶腐蚀效应常数γ表示,其值等于电偶腐蚀电流比自腐蚀电流。γ越大说明电偶效应越强,γ等于1或小于1,说明电偶腐蚀效应得到有效抑制。

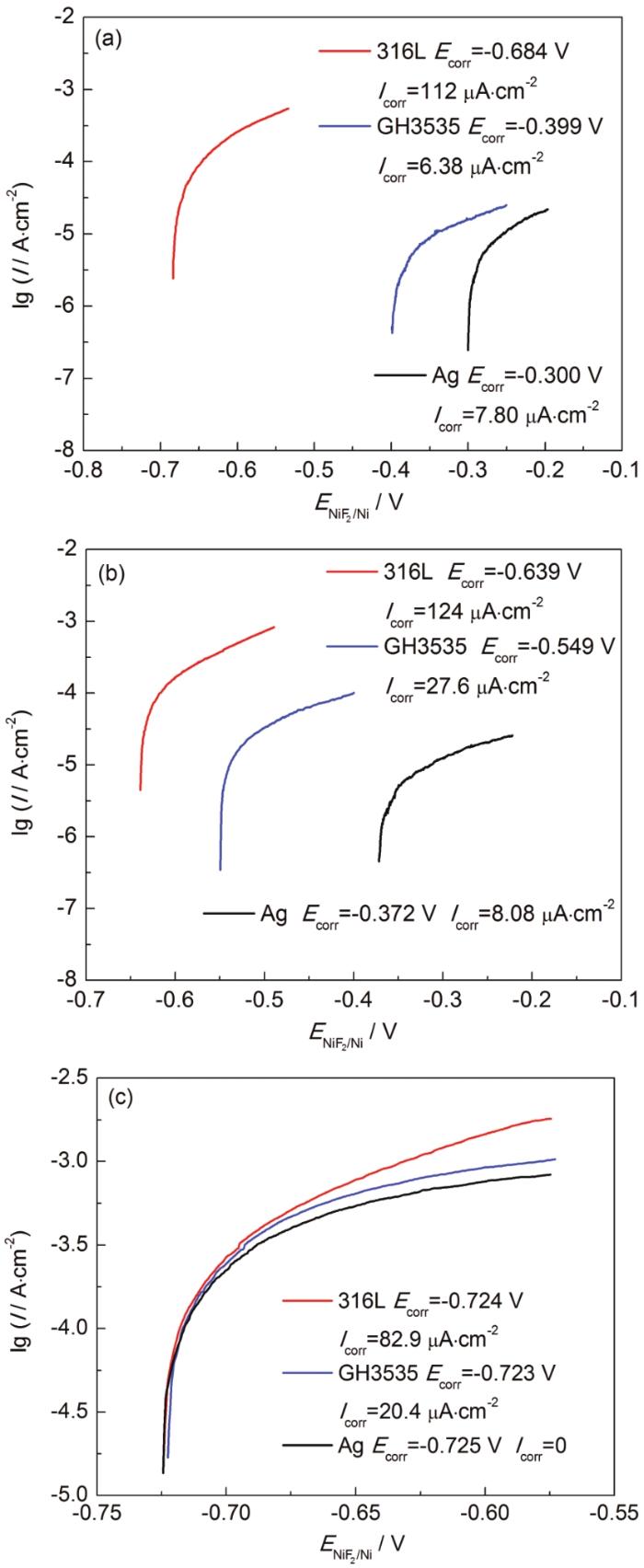

熔盐体系存在类似的情况,如在FLiNaK体系,测试发现不同金属或合金在其中的腐蚀电位不同。图1a给出了3种金属材料在600 ℃下FLiNaK熔盐中的Tafel极化曲线图。可以看到,316L不锈钢、GH3535镍基合金和银在FLiNaK熔盐中的自腐蚀电位分别为:-0.684、-0.399和-0.300 V,通过Tafel外延法计算得到的自腐蚀电流密度分别为112、6.38和7.08 μA/cm2。由于不同金属间存在电位差,一旦在该熔盐体系使用不同金属材料,很容易发生电偶腐蚀。

图1 3种熔盐体系不同金属材料的极化曲线

在另一个添加680 μg/g CrF3的FLiNaK熔盐体系,3种金属的自腐蚀电位和自腐蚀电流密度都有所提升,如图1b所示。说明CrF3的引入提高了FLiNaK熔盐对金属的腐蚀作用,且由于腐蚀电位差的存在不能对电偶腐蚀起到抑制作用。

向FLiNaK-680 μg/g CrF3熔盐体系进一步引入720 μg/g CrF2以后,3种金属材料在该熔盐体系的腐蚀行为发生了显著改变,如图1c所示。极化曲线显示3种材料的腐蚀电位趋于一致,约为 (-0.724±0.001) V,电位差缩小到几个毫伏以内,因而可以大大降低不同金属间电偶腐蚀发生的可能。

产生这一现象的原因是CrF2的引入与CrF3形成氧化还原缓冲离子对Cr2+/Cr3+,由于离子对的浓度较高,在金属电极表面形成很高的交换电流。根据混合电位理论[24],金属在溶液中的腐蚀电位是由金属电极表面所有电极反应耦合后形成的混合电位。以最简单的两个电极反应耦合产生的混合电位为例,混合电位的表达式由式 (1) 给出[24],当其中一个电极反应的交换电流远大于另外一个反应的交换电流时,如当I0,cI0,a时,式 (1) 中含I0,a的项可以忽略,此时Emix→Ee,c,反之若I0,aI0,c,则Emix→Ee,a。即哪一个电极反应的交换电流大,混合电位Emix就更趋近该反应的平衡电位[24]。由于氧化还原缓冲熔盐体系中离子对浓度较高,在电极上的交换电流远大于金属材料本身的电极反应交换电流,因此不同金属电极材料在这种体系中的腐蚀电位趋于一致,且与离子对形成的平衡电位接近,而与金属材料本身的材质关系不大,这一效应对电偶腐蚀的抑制意义重大。

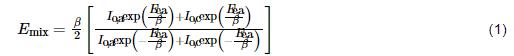

为了进一步阐明氧化还原缓冲熔盐的形成及其对不同金属材料腐蚀电位的影响,获得了不同CrF2/CrF3浓度比例下不同金属在FLiNaK熔盐中的电位数据,如图2所示。随着FLiNaK-1000 μg/g CrF3体系CrF2添加量的增加,3种金属材料在熔盐中的电位 (即腐蚀电位) 由较大差距逐渐降低并趋于一致。从图中可以看到,当添加物CrF2/CrF3≥600/1000时,3种金属材料的电位趋于一致,电偶腐蚀的驱动作用力得以有效抑制。

图2 不同CrF2添加量下金属材料在FLiNaK+1000 μg/g CrF3熔盐中的腐蚀电位

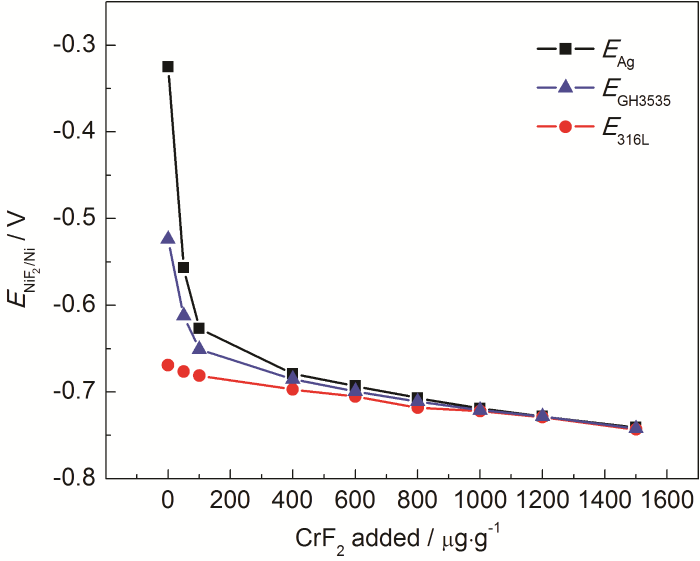

为了进一步证实氧化还原缓冲熔盐对电偶腐蚀的抑制作用,测试了600 ℃下316L不锈钢与GH3535镍基合金在FLiNaK、FLiNaK-300 μg/g CrF3、以及FLiNaK-680 μg/g CrF3-720 μg/g CrF23种熔盐体系中的电偶电流和电偶腐蚀效应系数,结果如图3所示。结果表明,在含有CrF2/CrF3=720/680的氧化还原缓冲熔盐体系中,电偶电流及电偶腐蚀效应系数均低于另外两个非缓冲熔盐体系。表明向FLiNaK熔盐中引入适量CrF2/CrF3缓冲电对的方法可有效抑制316L不锈钢与GH3535镍基合金之间电偶腐蚀发生的程度。

图3 不同熔盐体系316L不锈钢与GH3535合金之间的电偶腐蚀电流-时间曲线

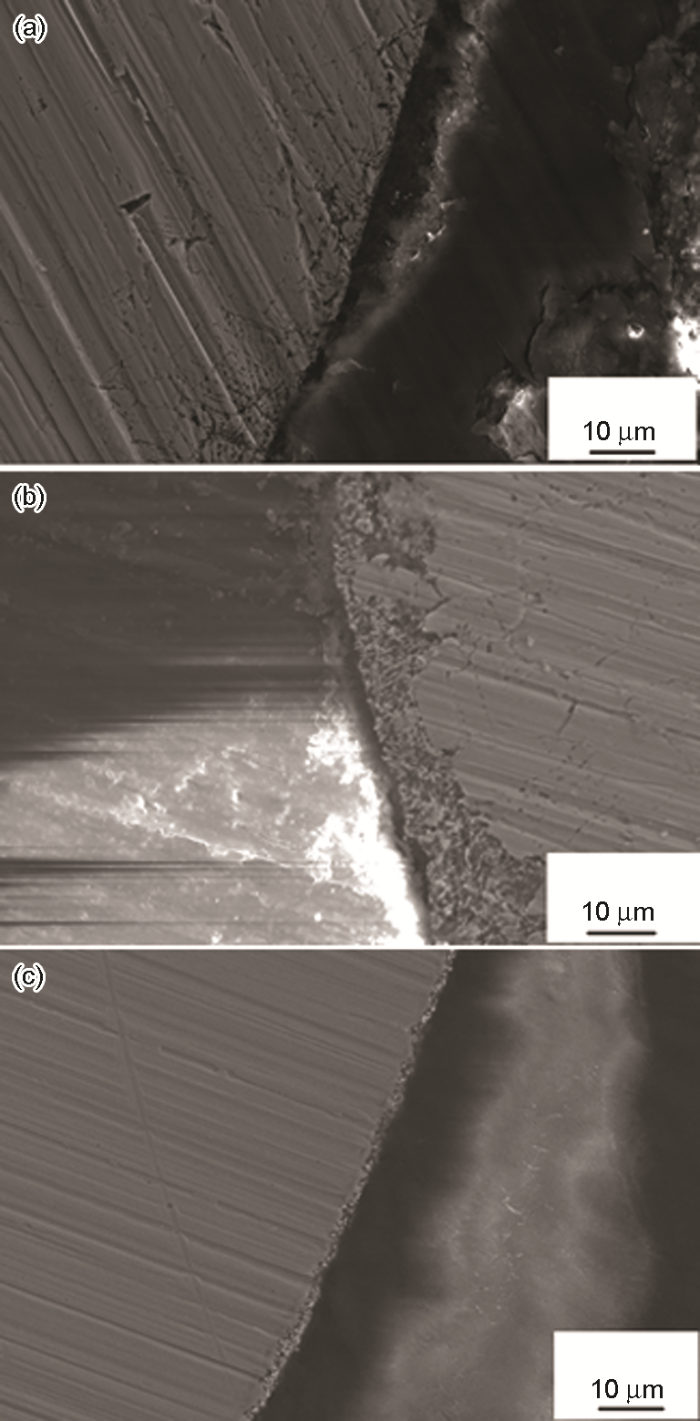

此外,将316L不锈钢与GH3535合金连接后分别置于FLiNaK、FLiNaK-300 μg/g CrF3、以及FLiNaK-680 μg/g CrF3-720 μg/g CrF23种熔盐中进行24 h电偶腐蚀浸泡,取316L不锈钢合金丝被腐蚀部分截断打磨。从图4 SEM像中可以直观地看到,非氧化还原缓冲熔盐体系中 (图4a和b) 316L不锈钢因电偶效应被明显腐蚀。而在氧化还原缓冲熔盐体系中 (图4c) 316L不锈钢未见明显腐蚀,表明通过利用引入Cr2+/Cr3+的方法可有效抑制316L不锈钢与GH3535镍基合金之间的电偶腐蚀。

图4 316L不锈钢 (与等面积GH3535偶联) 在3种熔盐中浸泡24 h后截面微观形貌

3 结论

电化学测试和浸泡腐蚀测试表明,通过向FLiNaK熔盐体系引入Cr2+/Cr3+这一氧化还原离子对,可以有效降低316L不锈钢和GH3535合金材料之间的腐蚀电位差,从而有效抑制二者之间的电偶腐蚀效应。机理分析表明这一抑制作用对其它不同金属材料间的电偶腐蚀均可能有效。因此,在有异质金属材料的熔盐体系可优先考虑通过引入诸如Cr2+/Cr3+这类氧化还原离子对来抑制电偶腐蚀现象的发生。

参考文献

1 Williams D F. Assessment of candidate molten salt coolants for the NGNP/NHI heat-transfer loop [R]. Tennessee: Oak Ridge National Laboratory, 2006

2 Gehin J C, Powers J J. Liquid fuel molten salt reactors for thorium utilization [J]. Nucl. Technol., 2016, 194: 152

3 Farmer J, El-dasher B, De Caro M S, et al. Corrosion of ferritic steels in high temperature molten salt coolants for nuclear applications [A]. MRS Fall Meeting [C]. Bosten, 2008

4 Dai Z M. 17-Thorium molten salt reactor nuclear energy system (TMSR) [A]. Dolan T J ed. Molten Salt Reactors and Thorium Energy [M]. Duxford, UK: Woodhead Publishing, 2017: 531-540

5 Vignarooban K, Xu X H, Arvay A, et al. Heat transfer fluids for concentrating solar power systems-A review [J]. Appl. Energy, 2015, 146: 383

6 Mohan G, Venkataraman M, Gomez-Vidal J, et al. Thermo-economic analysis of high-temperature sensible thermal storage with different ternary eutectic alkali and alkaline earth metal chlorides [J]. Solar Energy, 2018, 176: 350

7 Myers P D, Goswami D Y. Thermal energy storage using chloride salts and their eutectics [J]. Appl. Thermal Eng., 2016, 109: 889

8 Romatoski R R, Hu L W. Fluoride salt coolant properties for nuclear reactor applications: A review [J]. Ann. Nucl. Energy, 2017, 109: 635

9 Jiang L, Ye X X, Wang D J, et al. Synchrotron radiation-based materials characterization techniques shed light on molten salt reactor alloys [J]. Nucl. Sci. Techniq., 2020, 31: 6

10 Allen T R, Sridharan K, Tan L, et al. Materials challenges for Generation IV nuclear energy systems [J]. Nucl. Technol., 2008, 162: 342

11 Zuo Y, Cao M P, Shen M, et al. Effect of Mg on corrosion of 316H stainless steel in molten salts MgCl2-NaCl-KCl [J]. J. Chin. Soc. Corros. Prot., 2020, 41: 80

11 左勇, 曹明鹏, 申淼等. MgCl2-NaCl-KCl熔盐体系中金属Mg对316H不锈钢的缓蚀性能研究 [J]. 中国腐蚀与防护学报, 2020, 41: 80

12 Ding X B, Sun H, Yu G J, et al. Corrosion behavior of Hastelloy N and 316L stainless steel in molten LiF-NaF-KF [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 543

12 丁祥彬, 孙华, 俞国军等. Hastelloy N合金和316L不锈钢在LiF-NaF-KF熔盐中的腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2015, 35: 543

13 Cheng W J, Sellers R S, Anderson M H, et al. Zirconium effect on the corrosion behavior of 316l stainless steel alloy and hastelloy-N superalloy in molten fluoride salt [J]. Nucl. Technol., 2013, 183: 248

14 Fernández A G, Cabeza L F. Corrosion monitoring and mitigation techniques on advanced thermal energy storage materials for CSP plants [J]. Solar Energy Mater. Solar Cells, 2019, 192: 179

15 Zhang J S, Forsberg C W, Simpson M F, et al. Redox potential control in molten salt systems for corrosion mitigation [J]. Corros. Sci., 2018, 144: 44

16 Wang Y L, Liu H J, Zeng C L. Galvanic corrosion of pure metals in molten fluorides [J]. J. Fluor. Chem., 2014, 165: 1

17 Zhang B H, Cong W B, Yang P. Electrochemical Corrosion and Protection for Metals [M]. Beijing: Chemical Industry Press, 2005

17 张宝宏, 丛文博, 杨萍. 金属电化学腐蚀与防护 [M]. 北京: 化学工业出版社, 2005

18 Olander D. Redox condition in molten fluoride salts: Definition and control [J]. J. Nucl. Mater., 2002, 300: 270

19 Del Cul G D, Williams D F, Toth L M. Redox potential of novel electrochemical buffers useful for corrosion prevention in molten fluorides [A]. Proceedings of the 13th International Symposium [C]. Pennington, 2002

20 Gibilaro M, Massot L, Chamelot P. A way to limit the corrosion in the Molten Salt Reactor concept: the salt redox potential control [J]. Electrochim. Acta, 2015, 160: 209

21 Zuo Y, Huang H, Li X Y, et al. Experimental installation for molten salt electrochemistry [P]. Chinese patent: 102553664, 2012

21 左勇, 黄鹤, 李晓云等. 熔盐电化学实验装置 [P]. 中国专利: 102553664, 2012)

22 Zuo Y, Wang Y, Tang R, et al. A kind of FLiNaK molten salts and its preparation method, reactor and preparation apparatus [P]. Chinese Patent: 108376570, 2018

22 左勇, 汪洋, 汤睿等. 一种FLiNaK熔盐及其制备方法、反应器和制备装置 [P]. 中国专利: 108376570, 2018)

23 Qin Y Q, Zuo Y, Shen M. Corrosion inhibition of 316l stainless steel in FLiNaK-CrF3/CrF2 redox buffering molten salt system [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 182

23 秦越强, 左勇, 申淼. FLiNaK-CrF3/CrF2氧化还原缓冲熔盐体系对316L不锈钢耐蚀性能的影响 [J]. 中国腐蚀与防护学报, 2020, 40: 182

24 Cao C N. Principles of Electrochemistry of Corrosion [M]. 3rd Ed. Beijing: Chemical Industry Press, 2008

24 曹楚南. 腐蚀电化学原理 [M]. 第3版. 北京: 化学工业出版社, 2008

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414