导语:近日,中南大学粉末冶金国家重点实验室吴宏教授团队联合昆明理工大学等高校,利用选区激光熔化(SLM)工艺的高冷却速率和高温度梯度特点,开发了一种含有高密度非平衡ε-马氏体相的细晶粒Fe-18Mn(wt.%)合金。与传统工艺如烧结、冷轧和锻造制造的大多数Fe-30Mn和Fe-35Mn合金相比,该合金具有更高的降解速率和更高的抗拉强度。另外,使用Fe-18Mn预合金粉末制备了无裂纹的SLMed Fe-18Mn合金。除ε-马氏体和α-铁素体外,还存在面心立方γ-奥氏体。由于SLM工艺的高冷却速率导致的晶粒细化(几百纳米尺度)将导致Fe-18Mn合金的SFE略有增加。研究了热处理对SLMed Fe-18Mn合金组织和力学性能的影响,重点研究了变形机理。650℃退火后(表示为HT650试样),γ相在α相附近出现更均匀的回复,屈服强度得到提高,满足了承载骨科材料的基本力学支撑要求。此外,HT650的晶粒尺寸与建造样品相比变化不明显,这提供了过量的吉布斯自由能,导致SFE增加,从而导致多种顺序激活的变形机制。更重要的是,TRIP、TWIP和多相效应使热处理后的Fe-18Mn合金具有较高的加工硬化率和较高的抗拉强度和塑性。通过多种变形机制,证明了SLM制备的多相Fe-Mn合金具有优异的加工硬化能力,保证了其在使用过程中的力学稳定性。研究成果可促进稳定植入的铁基可生物降解合金在骨科中的应用。

主要实验成果

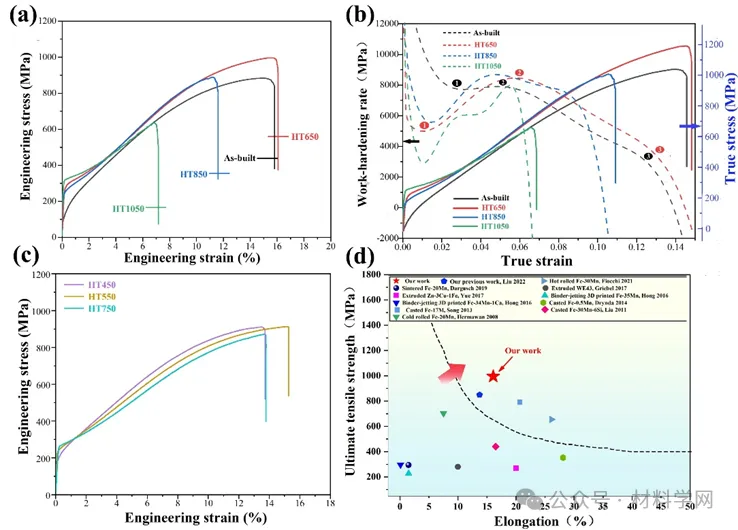

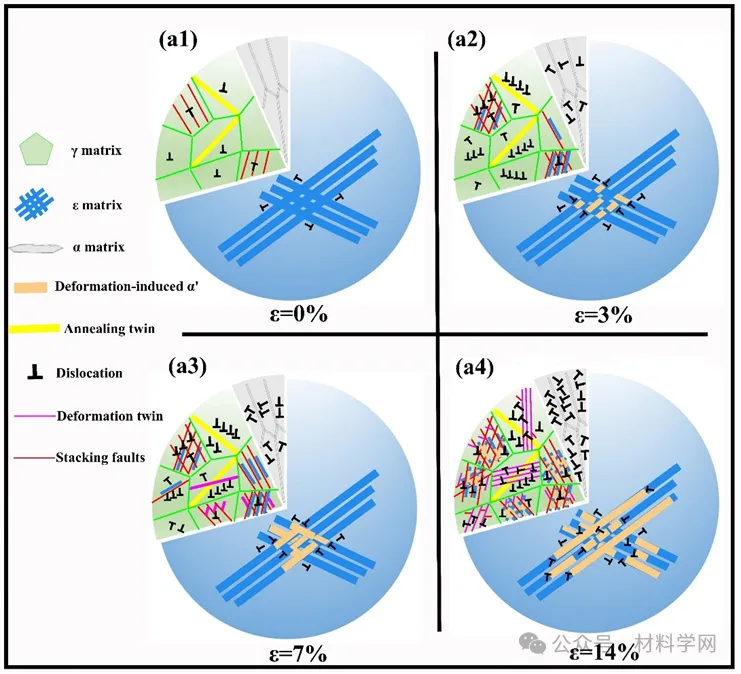

图1b中的加工硬化速率(WHR)-真应变曲线显示了建造和热处理样品的加工硬化能力。HT850和HT1050样品的加工硬化能力非常有限。相比之下,建造和HT650样品在宽的应变范围内表现出明显的加工硬化。HT650样品卓越的加工硬化能力保证了植入时的承载稳定性。经热处理的SLM成形Fe-18Mn合金适用于生物可降解的骨科植入物。作者揭示了变形过程中的微观组织变化,量化了其相变组织对力学强化的影响。在初始变形阶段(屈服后不久),高加工硬化率是由固有的SFs、退火孪晶和多相复合效应引起的。在应变为1%左右马氏体转变开始时,加工硬化是由转变的ε相和α′-马氏体相的硬化共同引起的。随着变形的继续,加工硬化速率的提高主要是由于相变硬相的不断形成、DTs的形成以及DT与SFs的相互作用。在变形的最后阶段,加工硬化速率保持较宽的应变窗口,这是由于:1)高密度的SFs和DTs的形成;2)纳米DTs的细化;3)持续的TRIP效应(γ→ε→α′);4)软、硬相之间的协同变形;5)相干界面处高密度错配位错的积累。最终,HT650试样通过多种顺序变形机制实现了~1GPa的高UTS。

图1 (a)(c)建造和热处理样品的工程应力应变曲线;(b)建造样品、HT650、HT850、HT1050试样的加工硬化曲线;(d) HT650试样与同类合金、Mg基合金和Zn基合金的力学性能比较

图2 HT650试样在拉伸变形过程中的变形机理示意图

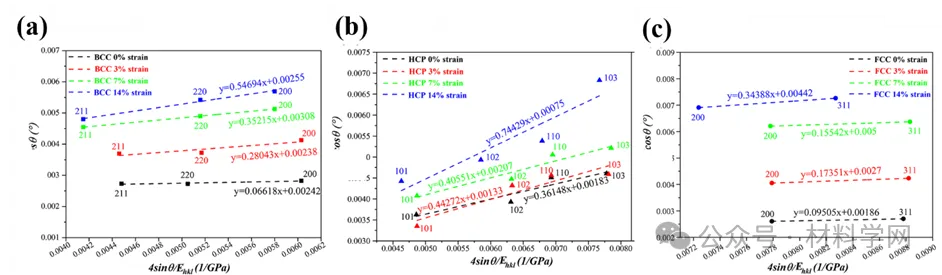

图3 HT650三个相不同应变阶段的优化的Williamson-Hall线性关系

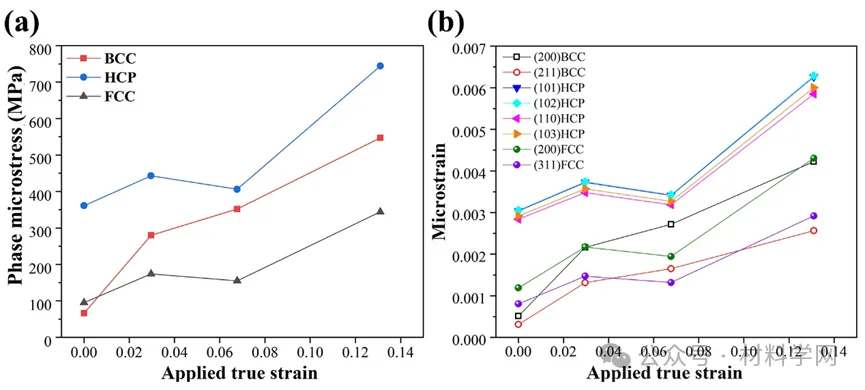

图4 (a) HT650试样不同相微应力与真应变的关系;(b)不同晶格平面微应变与真应变的关系

主要结论及创新点

利用预合金粉末成功制备了无裂纹Fe-18Mn合金。对建造样品进行了各种简单退火处理,包括消除应力退火和固溶退火,以进一步提高拉伸性能。最终获得了具有优异加工硬化性能的Fe-Mn合金。主要结论如下:

(1)随着退火温度的升高,YS从223 MPa增加到305 MPa, UTS从911 MPa增加到998 MPa。而在650℃以上的退火温度,HT850和HT1050中板条马氏体的形成和粗化导致合金的UTS从998 MPa急剧下降到599 MPa,延伸率从16.1%急剧下降到7.2%。

(2)HT650的晶粒尺寸相比建造样品没有发生很大变化,但软α相分布更加均匀,YS从176 MPa增加到305 MPa。

(3)适度的SFE(~23.9 mJ/m2)使HT650试样呈现出多种顺序激活的变形机制(即SFs、纳米DTs和马氏体相变)。HT650样品的拉伸强度高达~1GPa,伸长率高达16.1%。

因此,研究结果表明,SLM和适当的热处理相结合可以引入各种非平衡缺陷,晶粒细化可以略微提高低Mn含量Fe-Mn合金的SFE。多相复合效应和多种变形机制诱导了优异的加工硬化能力,这为开发稳定植入的可生物降解铁基合金提供了有利条件。

相关研究成果以“Achieving exceptionalwork-hardening capability of additively-manufactured multiphase Fe-Mn alloys via multiple deformation mechanisms”为题发表在International Journal of Plasticity上(Volume 173, February 2024,Article number 103871),论文第一作者来自中南大学粉末冶金国家重点实验室的博士生刘佩峰,通讯作者为吴宏教授。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414