由于镍基单晶高温合金[001]取向具有优异的综合性能且为合金择优生长方向,因此单晶涡轮叶片轴向通常沿着合金的[001]取向。然而,目前工业上用于单晶叶片生长的选晶法技术无法确保叶片轴向取向严格沿着合金的[001]取向,叶片轴向总会与合金[001]取向存在一定的取向偏离度。尽管工业界常将一次取向偏离[001]方向15°以内的叶片定为取向合格叶片,但是不同取向偏离的单晶叶片在服役过程中却表现出极大的寿命差异,这种差异尤以处在中温高应力服役条件的榫头、叶根和气冷通道等部位最为明显。因此,研究近[001]取向单晶高温合金中温高应力蠕变行为,澄清其取向敏感性机理,有助于阐明单晶叶片在实际服役过程中的损伤行为,为工业界单晶叶片制备及一次取向精确控制提供理论支持。

日前,来自西北工业大学材料学院、凝固技术国家重点实验室的杨文超教授团队通过研究近[001]取向单晶高温合金在中温蠕变过程中的取向转动行为,揭示了近[001]取向试样的取向转动路径,量化了取向偏离方向对中温蠕变不同阶段的影响,评估了不同滑移系对中温蠕变寿命及蠕变应变的贡献,揭示了镍基单晶高温合金在近[001]取向中温蠕变行为的取向敏感机理。研究发现,蠕变三阶段具有不同的主导滑移系,尽管近[001]取向试样具有相近的取向偏离角,但由于主导滑移系的开动和取向转动路径不同,导致偏向[001]-[111]边界的样品产生了更大的取向转动程度,进而造成了更大的变形不均匀,使得试样局部应力集中加剧,最终导致偏向[001]-[111]边界样品具有较差的蠕变寿命。相关研究成果以“Unveiling the orientation sensitivity of creep life in near [001] oriented Ni-based single crystal superalloys at intermediate temperatures”为题发表于国际塑性力学领域顶刊《International Journal of Plasticity》(IF=9.4)上。该工作的第一作者为西北工业大学材料学院博士生屈鹏飞,通讯作者为杨文超教授,西北工业大学为唯一通讯作者单位。

论文链接: https://doi.org/10.1016/j.ijplas.2024.104035

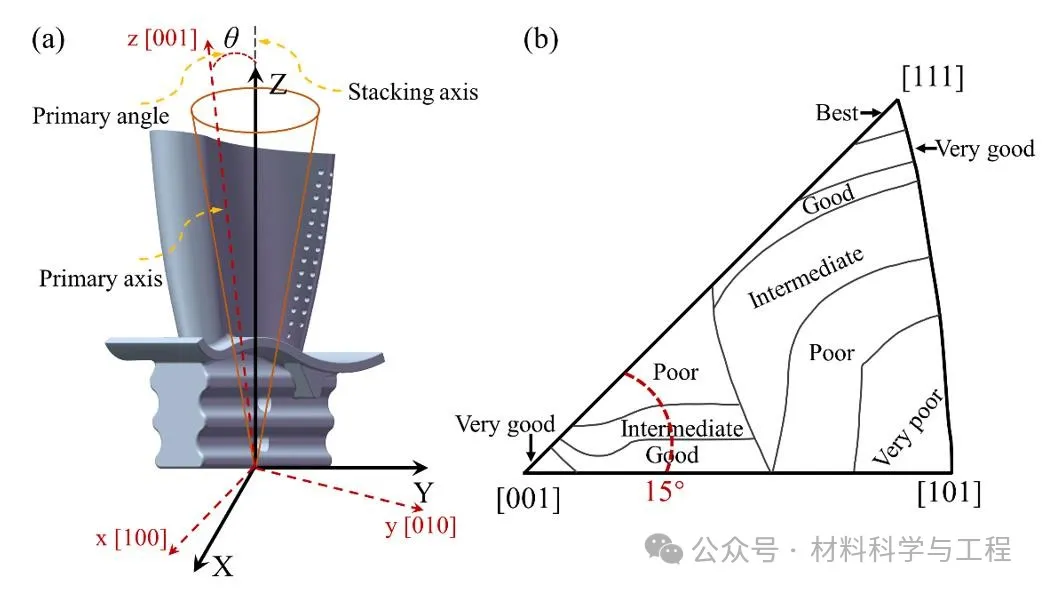

图1a描述了单晶叶片三维坐标系与镍基单晶高温合金三维取向的关系,叶片轴向Z与合金的[001]取向z之间存在一定的取向偏差,其取向偏离角为θ。工业界通常规定两者之间的夹角θ小于15°的叶片为合格产品。然而,同样是一次取向偏离角为15°的叶片其晶体取向呈现圆锥形分布(图1a),这就造成合格单晶叶片的晶体取向存在离散分布的现象。Mackay等人的研究结果已经表明(Metallurgical Transactions A, 13 (1982) 1747-1754),近[001]取向样品的中温高应力蠕变寿命具有明显的取向敏感性(图1b),在同样偏离[001]取向15°的样品中,不同取向单晶的蠕变寿命存在巨大差异,其中靠近[001]-[101]边界试样的蠕变寿命要明显高于靠近[001]-[111]边界试样的蠕变寿命,同时他们提出了蠕变过程中{111}<112>滑移系引起取向转动而导致这一现象的机理,然而他们却忽略了蠕变过程中的{111}<110>滑移系,且仅关注了蠕变某一阶段,缺乏对两类滑移系和整个蠕变过程的考量。

图1. 单晶叶片取向偏离度及对中温蠕变寿命的影响:(a) 单晶叶片坐标系与单晶高温合金三维取向的关系图;(b) 单晶高温合金“晶体取向-蠕变寿命”关系图

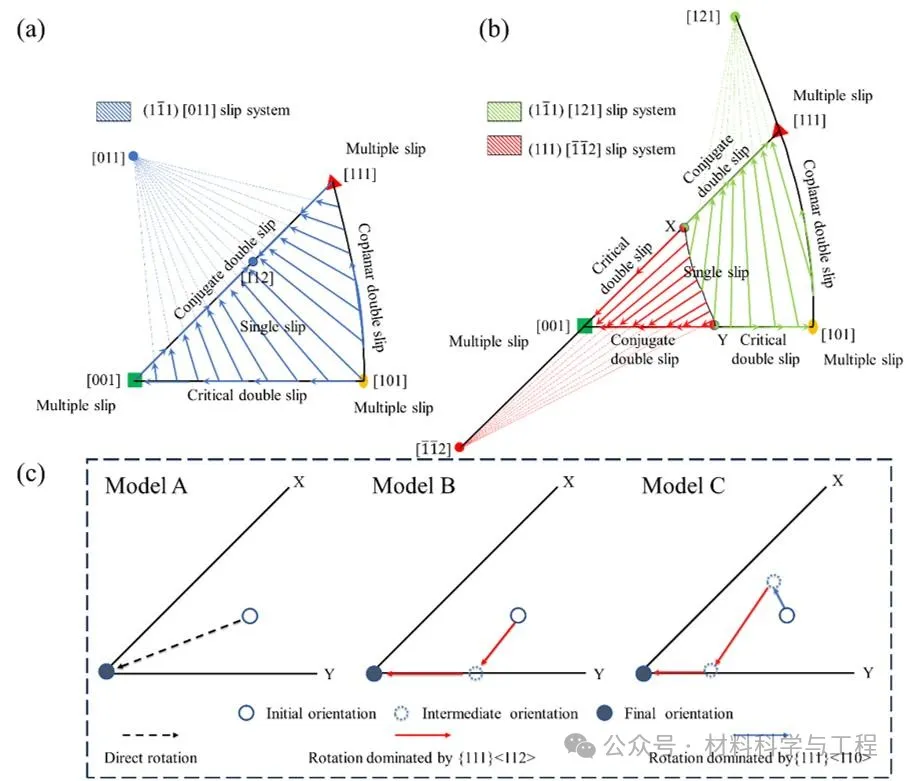

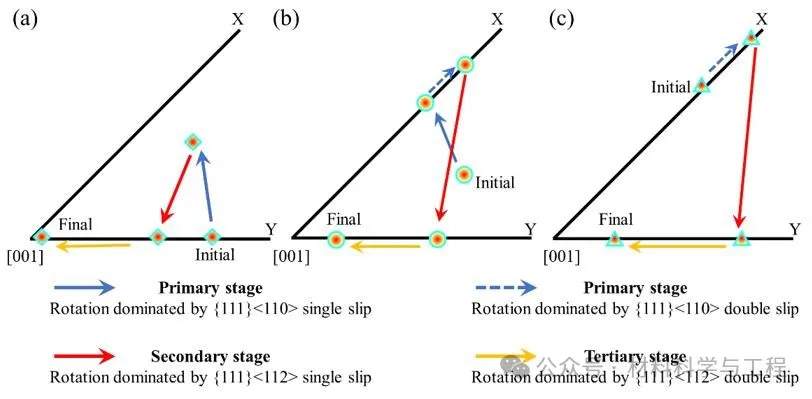

针对这一问题,本文在总结了{111}<110>滑移系(图2a)和{111}<112>滑移系(图2b)主导的取向转动行为基础上,首先提出了近[001]取向样品在蠕变过程中可能存在的三种取向转动模式(图2c),其中模式A为直接转动模式,模式B则是完全由{111}<112>滑移系主导的转动路径,模式C则是{111}<110>滑移系和{111}<112>滑移系共同作用的取向转动模式。随后本文分析了这三种模式的可能性,分析表明{111}<110>滑移系和{111}<112>滑移系共同作用的取向转动模式最有可能。

图2. 不同取向转动模型分析:(a) {111}<110>滑移系主导的取向转动示意图;(b) {111}<112>滑移系主导的取向转动示意图;(c) 近[001]取向样品在蠕变过程中可能的取向转动模式

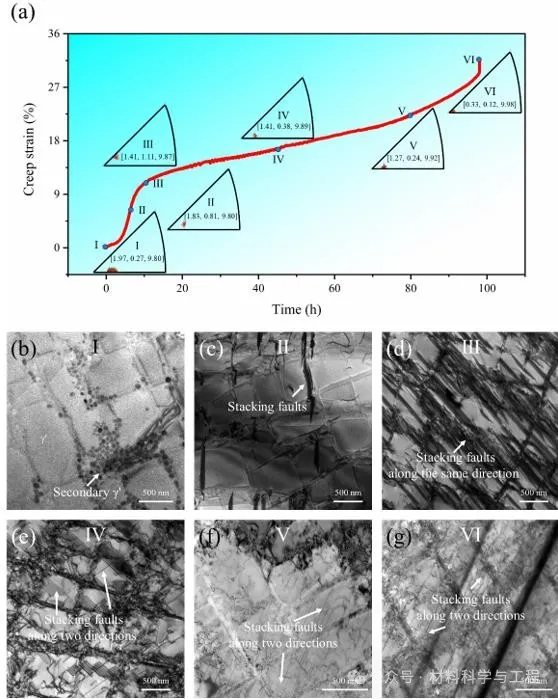

为了揭示近[001]取向中温高应力蠕变过程中的取向转动模式,本文选取了一个初始取向为[1.97, 0.27, 9.80]的试样在750 ℃/750 MPa条件下进行中温蠕变及中断实验,该试样的初始取向偏向[001]-[101]边界,与[001]极点大约存在11.82°的取向偏离度。图3描述了不同阶段的取向变化以及微观组织演化。在蠕变第一阶段(Ⅰ到Ⅲ),试样的晶体取向从[001]-[101]边界朝着[001]-[111]边界转动,这符合{111}<110>滑移系主导的取向转动规律。在蠕变第二阶段(Ⅲ到Ⅴ),试样的晶体取向主要是从[001]-[111]边界朝着[001]-[101]边界转动,在蠕变第三阶段(Ⅴ到Ⅵ),试样则沿着[001]-[101]边界朝[001]极点转动,最终试样在[001]极点附近发生断裂。很明显,蠕变第二和第三阶段的取向转动路径符合{111}<112>滑移系主导的转动规律。因此,本文认为中温蠕变过程中取向转动是由{111}<110>滑移系和{111}<112>滑移系共同作用导致的,其中{111}<110>滑移系主导了蠕变第一阶段,{111}<112>单滑移主导了蠕变第二阶段,{111}<112>共轭双滑移主导了蠕变第三阶段。

图3. 近[001]取向试样在750 ℃/750 MPa蠕变中,不同阶段的取向变化及微观组织演化

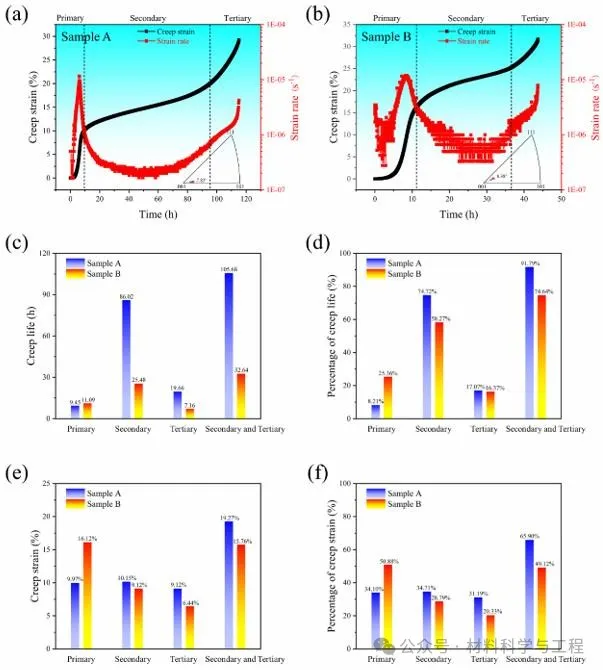

为了评估取向偏离方向对蠕变性能的影响,图4进一步对取向偏离角度相近但取向偏离方向不同的两个试样在750 ?C/750 MPa条件下进行拉伸蠕变测试,并分析了两个样品不同阶段蠕变寿命和蠕变应变的差异。样品A的晶体取向靠近[001]-[101]边界,与[001]取向存在7.83°的偏离度,其在750 ?C/750 MPa条件下,蠕变寿命大约为115.13 h(图4a);样品B与[001]取向的偏离度与试样P比较相近,大约为8.38°,但更加靠近[001]-[111]边界,并且试样B的蠕变寿命则要远远小于试样A,大约为43.73 h(图4b),仅仅是试样A蠕变寿命的37.67%。通过定量分析发现两个近[001]取向试样在不同蠕变阶段的滑移系所主导蠕变寿命占比和蠕变应变占比都存在巨大差异(图4c-f),试样A中{111}<110>滑移系主导的蠕变寿命为9.45 h,占总蠕变寿命的8.21%,{111}<112>滑移系主导的蠕变寿命为105.68 h,占总蠕变寿命的91.79%,试样B中{111}<110>滑移系和{111}<112>滑移系主导的蠕变寿命分别为11.09 h和32.64 h,蠕变寿命占比则分别为25.36%和74.64%。试样A中{111}<110>滑移系引起的应变为9.97%,占总应变的34.10%,{111}<112>滑移系造成的应变为19.27%,占总应变的65.90%。试样B中{111}<110>滑移系引起的应变为16.12%,占总应变的50.88%,{111}<112>滑移系造成的应变为15.76%,占总应变的49.12%。因此,偏向[001]-[111]边界的试样,蠕变第一阶段的蠕变寿命和应变量的占比要远远大于其他取向的试样,这也意味着{111}<110>滑移系在偏向[001]-[111]边界试样的中温蠕变中影响更大。

图4. 取向偏离方向对不同蠕变阶段寿命和应变的影响

在确定不同阶段主导滑移系之后,图5进一步描述了相同取向偏离度下不同位置试样的取向转动路径。在蠕变第一阶段,靠近[001]-X边界的样品相对于靠近[001]-Y边界的样品会在{111}<110>滑移系作用下转动到更加远离[001]极点和[001]-Y边界的位置。这就造成在蠕变的第二阶段,试样需要更大的转动角度才能够到达[001]-Y边界,从而产生{111}<112>双滑移。由于第二阶段转动程度增大,使得蠕变第三阶段中晶体取向不能到达[001]极点就过早发生断裂。试样的初始取向越靠近[001]-X边界,断后取向则越远离[001]极点。

图5. 相同取向偏离度下,初始位置不同试样的取向转动路径

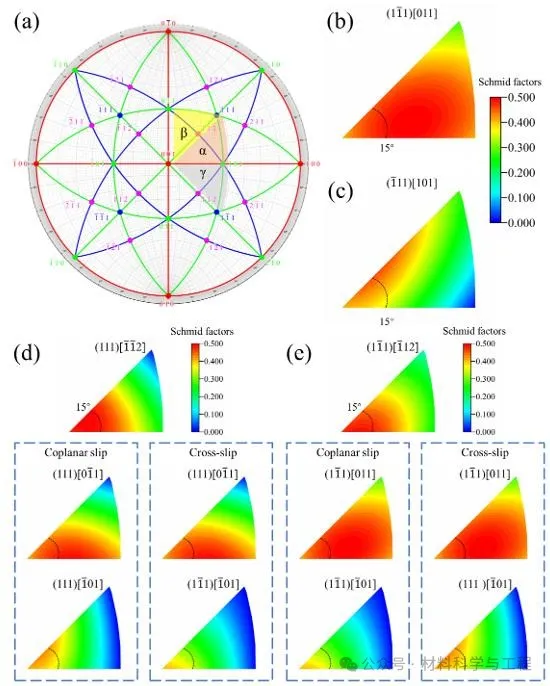

为了澄清主导滑移系开动对不同阶段蠕变行为的影响机制,图6对蠕变不同阶段开动滑移系的Schmid因子进行分析,并分析了各滑移系开动情况对蠕变行为的影响,提出靠近[001]-[111]边界的试样在蠕变第一阶段具有较大蠕变应变的原因主要为以下三点:①导致试样转动的{111}<110>滑移系具有较大的Schmid因子;②试样容易受到共轭双滑移的影响;③导致(111)[-1-12]滑移系开动的{111}<110>滑移系的Schmid因子较小,需要更大的应变变形才能够形成足够的基体位错,并通过彼此之间的反应使更多(111)[-1-12]滑移系开动,以满足能够引起取向转动的 (111)[-1-12]滑移系的阈值。

图6. 蠕变不同阶段开动滑移系的Schmid因子分析

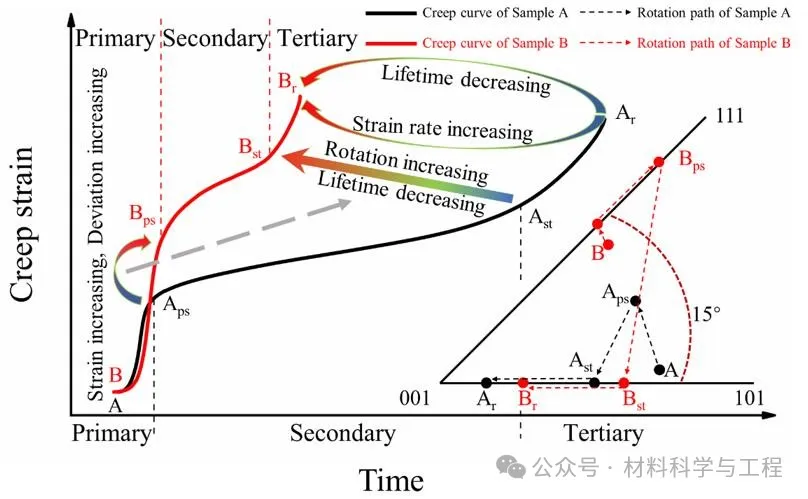

最终,本文建立起了镍基单晶高温合金近[001]取向中温蠕变取向敏感机理图(图7)。首先,在偏离[001]取向相同角度下,靠近[001]-[111]边界试样在蠕变第一阶段需要累积较大的变形程度才能产生足够的{111}<112>滑移系,进而才能使得蠕变第二阶段开启。其次,蠕变第一阶段较大的取向转动程度会使得样品在蠕变第二阶段中需要更大的转动角度才能到达[001]-[101]边界,从而开启{111}<112>滑移系的双滑移。最后,较大的转动程度会导致更大的变形不均,并使得试样局部应力集中的程度加剧,最终导致靠近[001]-[111]边界试样具有较差的蠕变寿命。

图7. 近[001]取向中温蠕变取向敏感机理图

通讯作者:

杨文超,西北工业大学材料学院、凝固技术国家重点实验室长聘教授,博士生导师,国家优秀青年科学基金获得者。主要从事铝合金、高温合金及其零件凝固成形基础和应用研究,承担国家自然科学基金、工信部强基工程、国家重点研发计划等纵向课题12项、中国航发集团等横向课题15项;入选中国科协青年人才托举工程、陕西省杰青和湖南省100个科技创新人才,获中国产学研合作创新奖、中国精品科技期刊顶尖学术论文奖、陕西省科学技术一等奖和陕西省航空学会青年科技奖;在International Journal of Plasticity、Journal of Materials Science & Technology、Materials Research Letters、Scripta Materialia等期刊发表SCI论文100余篇,授权国家发明专利18件。现任中国金属学会电磁冶金与强磁场材料科学分会委员,陕西省航空学会理事会理事,陕西省层状金属复合材料工程研究中心委员会委员等职。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414