无损检测是现在许多航空航天公司内被强制采用的技术,因为它在生产过程中起着保障安全的关键作用。

现 代 无 损 检 测(NondestructiveTesting,NDT)的起源可以追到一百多年前。随者德国物理学康拉德·伦琴于1895 年发现 X 射线,早在 20 世纪 20 年代,人们就已经开始意识到射线检测可能应用于医药领域。

据传古罗马人曾用面粉和油脂来寻找大理石中的裂纹,而几个世纪后的铁匠们在锤炼金属成型时,则根据其发出的声波来分辨不同的金属圆环。然而,最早将无损检测技术应用于实际生产的是 1868 年英国的 Saxby 利用指南针的磁性来检测枪管里的裂缝。

无损检测在二战以及二战后一段时期里被证明其对于大范围的工业化生产是不可或缺的。那一时期,NDT 主要用来检测产品是否合格,随着战争的结束以及无损检测技术的发展,无损检测在降低次品率的同时也慢慢突显其经济效益。之后,无损检测技术的应用直接关系到工业生产的安全、新材料的开发和更高产品可靠性的要求。

今天,无损检测技术广泛地应用航空航天工业。尽管破坏性试验是检测一个部件的组织结构和性能最简单的方法,但这显然并不能适用于所有的情况。对于一些大体积、低成本的部件,或许可以牺牲一部分来进行破坏性试验以得到试验结果,但是对于航空航天工业中使用的小体积、高成本的部件,这并不是一种可行之道。根据英国无损检测协会,无损检测由于其在生长过程中不可替代的作用,而成为许多航空航天公司的必修课。

无损检测技术

现代无损检测技术可以简单地分为两类:表面无损检测与近表面无损检测。表面无损检测技术是一项用于检测产品表面缺陷的技术,如荧光渗透检测,它能有效定位存在于表面中的裂纹或其它类型的缺陷。近表面无损检测技术则用于检测表面之下的缺陷。包括超声检测和射线检测等方法。

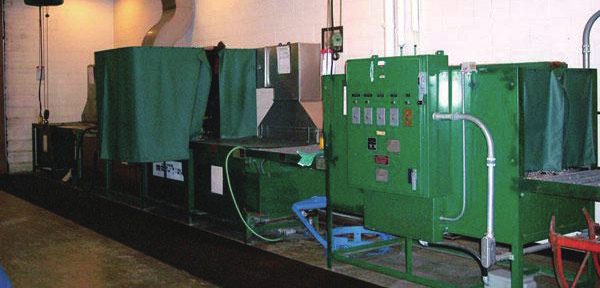

荧光渗透检测(Fluorescent penetrantinspection,FPI),也被称为渗透检测(Fluorescent penetrant,PT), 是 一 项应用于航空航天领域的常规表面无损检测技术。FPI 通常做法是首先在工件表面涂上一层紫外光照射发光的涂料,接着对表面进行清洗,这样表面上任何多余的荧光剂都会被去除,而渗进表面缺陷里的则会被保存下来。然后再将工件放在紫外光下进行检测,观察是否有荧光剂发光。如果有,则借此可以判断工件存在损伤。

超声检测(Ultrasonic Testing,UT)是航空航天里常用的一种近表面技术是。UT 也广泛应用于医药卫生领域,它的工作方式是把超声波对准待测的工件。通常声波会穿过工件,但是当经过工件里的缺陷或者不同材料成分的界面时便会发生反射。通过分析反射声波便可以得到材料内部的缺陷信息。

(图片来源:网络)

另外一项同样广泛应用于医疗行业的 NDT 技术是射线检测技术,通常称为X 射线检测。射线检测尤其适用于焊缝的完整性检测,近年来,随着数字技术的发展,射线检测所选用的胶片也不仅仅局限于传统底片。

(图片来源:网络)

上 述 方 法 同 磁 粉 探 伤(MagneticParticle Inspection,MPI)、 涡 流 检 测一样都是“国家航空航天和国防合同 方 授 信 项 目”(National Aerospaceand Defense Contractors AccreditationProgram,Nadcap)认证范围内的检测方法。MPI 通常应用于铁磁材料的检测,其工作原理是通过分析当工件被磁化后表面磁粉粒子的排布来检测是否存大缺陷。类似的,涡流检测利用试验线圈产生的交变电场使工件待测部位产生感应磁场来进行探伤,通过工件被诱导产生的磁场来检测工件的缺陷。

图:磁粉探伤专门用于识别铁磁材料中的缺陷

来源:绩效评估研究所

无损检测三级人员必须进行全面的无损检测要求与能力考核。根据NAS410,无损检测三级人员应当具有理解相关规定、标准以及其它关系到无损检测方法的合同文件(如客户的特殊要求等)的能力。这些检测人员必须对一项特定的检测能够选定适当的方法与设备、能够制定和核查充分的试验步骤以及作业指导书,并且对于其它无损检测方法以及产品的制造工艺与普通的检测方法也应当熟稔于心。无损检测三级人员同样核准无损检测程序并且在技术上对无损检测设备与人员负责。

这最后一项职责对于无损检测个人来说是非常重要的。Nadcap 统计数据显示,在 2011 年进行的 1085 次认证中,在排名前十的不合格认证有五个与AC71145.0 标准相关,AC71145.0 主要规定了一些关于人员资质认定的条例。

最近,由于全球航空航天工业供应链中产生的一些合规问题,在 Nadcap 认证中制定了如下标准。评估一些改进是“容易目标”以及 Nadcap 是否适合您的工司是有价值的。

(1)下游承包商商(ac7114-4.2.2和 4.2.1),认证要求确认是否有“一个采购流程来确保下游承包商商能满足原始承包商的要求”,包括但不限于校准,蚀刻 / 清洗设备,过程控制测试等。经常航天航空供应商与它们的书面程序不满足符合性要求。

(2)培训计划 (AC7114-5.1.7),这要求供应商应履行制定一个为取得资质认证正式培训计划的义务。检测人员作为学员,应当积极参加并在规定的时间段内学习所要求的无损检测方法。这些应当记录在公司的书面解决方案里。(指导:在文件中规定培训时间。)当“规定的时间”没有写入章程时,不合格率就会上升,而且公司这时会说那是因为没有学员。然而,重要的是无论是否有学员,这些程序都存在,而不是现在不适用。

(3)校准 (AC7114-8.1.3),Nadcap认证的问题如下:有没有使用定购单、校准服务识别或者提供使用标准要求的可追溯性吗?更进一步说,使用的范围以及在这个检测范围内的数据有多少(除非在应用的方法标准中另有规定,否则数据至少为三个)?不能提供校准所需的信息,或者无法展示他们如何获得这些信息就不能通过认证。不言而喻,这有可能影响组件的完整性。

上面是总体上容易出现通不过Nsdcap 认证的地方,而对于各个具体的方法也都有其自身的特点。下面就一些最常见的方法进行详细的说明。

荧光渗透检测——渗透系统性能

AC7114/1 5.9.1 要求确定供应商是否进行初始检测,并且建立一个已知缺陷和使用材料标准的数据库,5.9 确定是否有合适的设备来进行这种检测。在用 Tam 试片或者其他设备来检测渗透系统时经常出现认证不通过,常见的问题如下:图片的质量较差;操作人员没有使用试片与标准试片对比;操作人员没有检查试片在放入渗透剂前是否清洗。以及一些类似的问题。

磁粉检测——作业指导书或技术

MPI 的主要问题在于 AC7114/2,它要求当没有定量质量控制时,作业指导书或技术应当规定要检测磁场强度的部位。然而常见的是监测点并没有详细的说明。

超声检测 -- 设备校准

所有使用的设备或系统的信道都要 尽 可 能 的 根 据 ASTM-E-317,MIL-STD-2154–Table II, EN 12668, AMS-STD-2154, 顾客的要求或者制造商的建议进行校准,并被用来作为证据记录。这些在 AC7114/3 5.1.2 有详细说明。对于超声系统,经常可以发现顾客要求一个两年的校准周期,这些是供应商所坚持的,但是 Nadcap 认证要求一个一年的校准周期。此外,在一些情况下,根据客户在说明书中的要求不进行设备校准。对于控制系统,航空航天供应商通常不遵循他们的客户的独特要求或不进行校准的运动,这是一个存不符合性的地方。

射线检测 -- 射线材料

在 AC7114/4 5.4.1 中有一个问题就是胶片与试剂的存储是否能保证对射线照片不产生影响。根据程序要求当缺少储存温度或者湿度信息,或者缺乏与这些项目相关的控制时,将不能通过认证。值的注意的是,依据 ASTM 标准,这些是最基本的技术要求,而非一个参考指标。

涡流检测 -- 材料,设备清单和信息

要求所有的探针都要进行验定,或者提供编号、频率、线圈直径、和线圈是否屏蔽等的可追塑性。常常因此不能通过认证,如有的公司有好多探针,但是没有标注每个探针的频率。

尽管使用 NDT 技术的历史已超过一个世纪了,但它的应用领域依旧在扩大。随着工件和最佳方案越来越复杂,NDT设备,材料和检测人员能力必需要跟上脚步,以确保无损检测在航空航天工业中的应用。在航空航天这样一个高度规范化的产业里,从以往所犯的错误中总结经验,是一条促进这种发展的行之有效的道路。

(来源:作者 Mark Aubele,译者 haige,材料与测试)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-802/ 010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414