丙烯酸酯类涂料以成膜性好,保色性佳,耐酸碱性,耐水性,耐擦洗性好等优点被应用于高档建筑涂料中。但也存在成膜温度高,涂层强度低等缺点。氟聚合物具有特殊的表面能,用氟碳单体改性的丙烯酸酯涂料性能更加优异,叔碳单体具有良好的屏蔽性能和成膜性能,用氟碳和叔碳共同改性的丙烯酸酯涂料具有良好的耐候性、耐久性、耐粘污性、耐化学品性、耐酸碱性、耐水性、耐磨性及防腐蚀性等性能。颜填料可以提供涂料所需要的装饰色彩,遮盖被涂底层,改善漆膜的性能,提高漆膜的机械强度和防腐性能,减少漆膜的透气性和透水性。涂料助剂主要包括润湿分散剂、pH调节剂、防冻剂、成膜助剂、流平剂、增稠剂等。这些助剂共同作用可以改善成膜性能并赋予涂料良好的稳定性。本文以自制的叔氟丙烯酸酯乳液为成膜物质,研究水性叔氟丙烯酸酯涂料的制备方法,讨论分散润湿剂、增稠剂、pH调节剂、颜基比、固体份含量、乳液种类等对涂料性能的影响。并对涂料的稳定性、漆膜抗冲击性、光泽度、接触角、吸水率等一系列性能进行表征。

1 试验部分

1.1 试验原料

乳液:自制;润湿剂:工业级,山东瑞泰化工集团有限公司;聚羧酸钠盐分散剂、聚丙烯酸类颜料分散剂、疏水改性碱溶胀型增稠剂、聚氨酯流变改性剂:工业级,大连金鼎祥化学有限公司;羟乙基纤维素、消泡剂、乙二醇、金红石型钛白粉、重质碳酸钙、滑石粉:工业级。

1.2 涂料制备方法

涂料的制备工艺分为研磨、高速分散和调漆。

1)研磨

按配方标准称取适量的润湿剂、分散剂、防冻剂等助剂分散于水中,加入颜填料,消泡剂,充分搅拌均匀,然后在600 r/min的条件下研磨半小时,制成浆料。

2)分散

移至高速分散机,在800 r/min的转速下加入乳液、成膜助剂,高速分散10min,加入适量的增稠剂的水溶液高速分散10min,使颜填料粒子在高速搅拌机高剪切速率作用下被分散成原级粒子并且在分散助剂的作用下得到分散稳定状态。

3)调漆

调节pH至适中,低速搅拌10 min至分散均匀,搅拌过程中滴加适量消泡剂,彻底消除气泡,过滤、出料,得到最终涂料。

1.3 涂料性能的测试

将制备好的涂料分散液倒入10ml量筒内,静置3h,测量沉降高度 ,测定涂料的沉降体积;用静滴法在接触角测定仪(JY-82)上测定涂料表面对水和乙二醇的接触角;根据公式X=(m1-m0)/m0×100﹪测定涂料的吸水率,式中,X—吸水率;m1—浸泡后涂膜的质量/g;m0—浸泡前涂膜的质量/g;在扫描电子显微镜(S4300)上观察涂料的形貌;根据国家标准测定涂料的其他性能:固含量,GB/T6751-1986;常温稳定性,高温稳定性,低温稳定性,GB/6753.3—86;施工性,GB/T9755-2001;耐水性,GB/T1733-1993;耐碱性,GB/T9265;耐有机溶剂性,GB/T9274-88;光泽度,GB/T 9754-1988;铅笔硬度,GB/T6739;柔韧性,GB/T6742;附着力,GB/T9286-1998;漆膜抗冲击性,GB/T1732-1993;干燥时间,GB/T1728-1979(1989)。

2 结果与讨论

2.1 成膜物质对涂料性能的影响

基料是涂料不可缺少的组分,对涂料的性能起决定作用。由表1可以看出,从纯丙涂料、氟碳丙烯酸酯涂料到叔氟丙烯酸酯涂料,它们的耐水性、耐碱性、耐有机溶剂性等性能依次明显提高,接触角和吸水率也有明显的改善,表明涂料的耐候性、耐粘污性得到改善。这是由于在涂料配方相同时,涂料的性能与基料的性能成正相关。在纯丙乳液中引入氟碳单体后,乳液性能有所提高,从而涂料的耐水性等性能也得到良好的改善;继续引入叔碳单体,使涂料的性能进一步提高,说明用氟碳单体和叔碳单体共同改性的乳液做为成膜物质制备的涂料性能最佳。

2.2 润湿分散剂的用量对涂料性能的影响

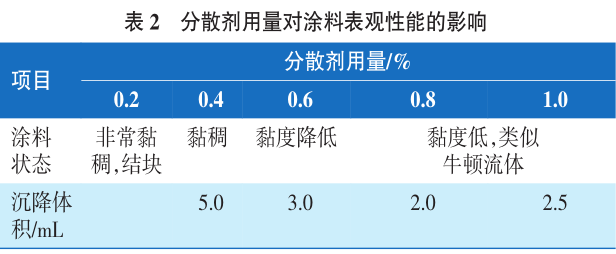

润湿分散剂在涂料体系中经电离逐渐吸附在固体粒子的表面,使其产生双电层结构,得到一定的电位(ζ电位)。润湿分散剂用量不足时,不能充分润湿颗粒表面,使固体颗粒分散不完全,体系黏度大,并具有一定的触变性,沉降体积大、速度快,分散效果不好;随着润湿分散剂的增加,电离的离子增多,吸附逐渐稳定,ζ电位逐渐升高,颗粒表面形成的双电层产生的斥力增大,电荷斥力和空间位阻的共同作用减缓了固体颗粒之间的碰撞,从而使颗粒更容易被分散开,体系黏度减小,沉降体积减小、速度减慢;当润湿分散剂的浓度达到最佳值时,分散稳定程度最大,润湿性最佳,体系类似于牛顿流体,并可达到短期稳定状态;继续增加润湿分散剂,会因过饱和吸附使固体表面的亲水性反而下降,不利于润湿和分散,甚至会因阳离子的浓度升高使双电层的电位下降,造成粒子的团聚。如表2所列,润湿分散剂的最佳用量为0.8%。

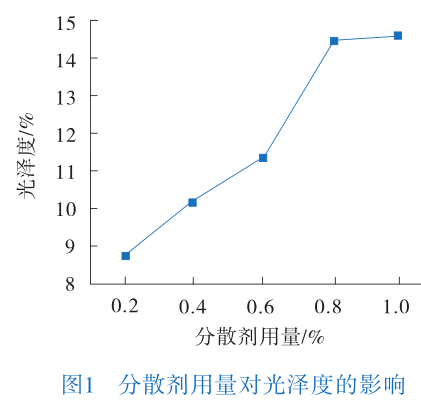

颜填料的分散程度还可以通过涂膜的光泽度来表征,颜填料分散得好,漆膜表面的粗糙度低,光的漫反射低,光泽度高,否则,光泽度低。由图1可看出,当润湿分散剂用量达到0.8%时,光泽度最高,达到14.31,继续增加润湿分散剂的用量,对光泽度影响不大。说明在分散剂用量为0.8%时,颜填料已经达到了很好的分散效果。

2.3 pH对涂料性能的影响

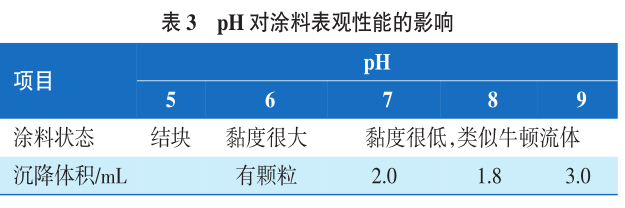

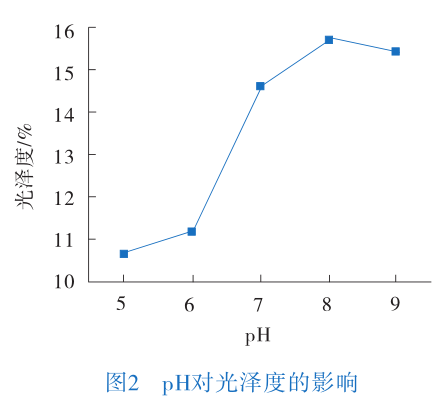

pH对分散剂的分子形态和解离度有影响。如表3所示,当pH较低时,润湿分散剂几乎不离解,此时润湿分散剂以卷曲缠绕的方式存在于固液界面上,吸附层很薄,几乎无位阻作用,因而悬浮液黏度和沉降体积较大;随pH的增加,润湿分散剂的离解度增加,链节间的静电斥力使其逐渐伸展开来,可以在较远范围内提供静电位阻作用,因而悬浮液具有较小的黏度和沉降体积,当pH增加到8时,分散效果较为明显;同时,从图2中光泽度的变化也可以看出当pH为8时,分散效果较好。

2.4 增稠剂的种类对涂料性能的影响

纤维素醚类增稠剂(HEC)和丙烯酸碱溶胀型增稠剂(HASE)主要通过分子间的氢键及链缠绕对水相增稠。聚氨酯缔合型增稠剂(HEUR)则既对水相增稠,又缔合乳胶粒子和颜料粒子,形成立体网络结构。但由于缔合型增稠剂分子量低,水合后的有效体积增加少,在水相中的分子间缠绕有限,因而增稠倍数较低。如表4所示,将HASE(203)与HEUR(003)复配使用效果最佳。增稠剂同时增稠水相并缔合乳液粒子与颜填料粒子,能使体系达到长期的稳定状态,使体系达到中低剪切黏度,有利于流平并防止流挂。

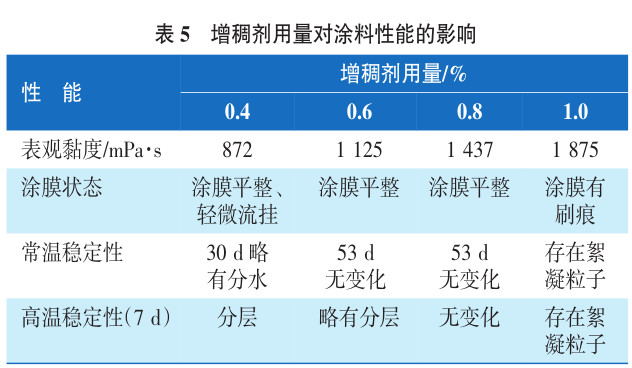

2.5 增稠剂的用量对涂料性能的影响

由表5可以看出,增稠剂的用量直接影响涂料的稳定性和涂膜性能。增稠剂用量少时,体系黏度低,有轻微流挂,稳定性不理想,随着增稠剂的增加,分子链间缠绕加强,形成稳定的网络结构,乳胶粒子进一步膨胀,与颜填料颗粒紧密缔合,体系黏度增大,常温稳定性及高温稳定性逐渐提高,当增稠剂用量增加到体系的0.8%时,涂膜性能及涂料性能达到最佳,继续增加增稠剂用量,体系非常粘稠,导致体系内部出现絮凝现象。

2.6 颜基比对涂料性能的影响

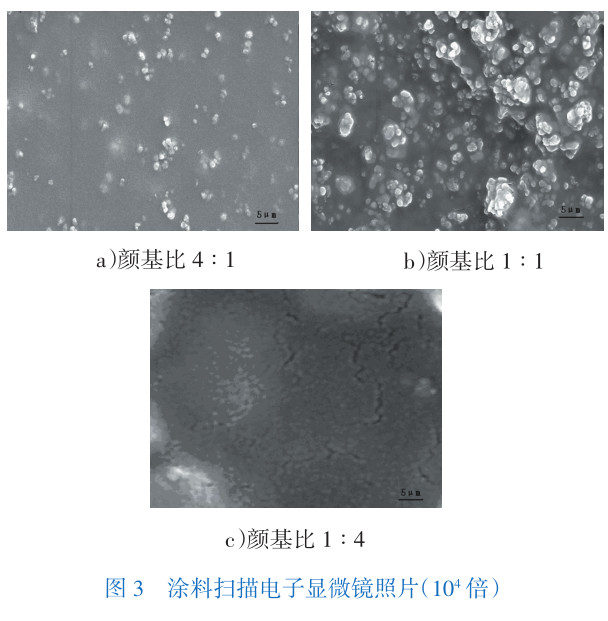

通过扫描电子显微镜照片(图3)可以看出:颜基比较大时,基料不足以填充润湿固体颗粒,从而导致固体颗粒紧密连接,分散不均匀,涂层的性能差(图a);当颜基比小时,自由体积没有得到完全填充,涂层均一干燥性变差,形成微量裂纹(图c);只有颜基比在颜料临界体积浓度(CPVC)附近时才能使涂层均一,使漆膜性能良好(图b)。本文采用颜基比法探讨了乳液、颜填料的用量和配比的确定。

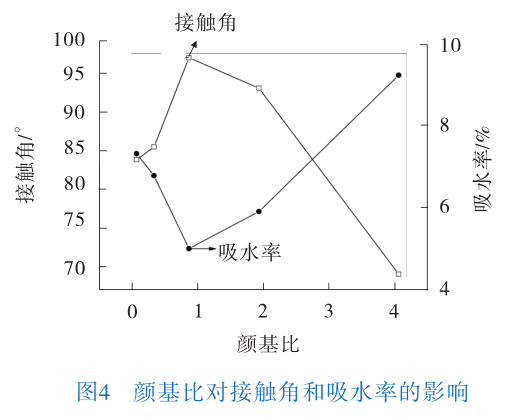

颜基比对涂料的性能影响较大,由图4可看出:随着颜基比的增大接触角先增大后减小,吸水率先减小,然后趋于稳定,在颜基比为1:1与2:1之间接触角变化不大,吸水率几乎不变,说明颜填料与基料在此范围内时已达到CPVC值附近。因此,本文选择颜基比1:1为最佳配比对其他条件进行讨论。

2.7 固体含量对涂料性能的影响

由图5可以看出,随着固体分含量的增加,涂料黏度上升,接触角先增大后减小;吸水率先下降后趋于不变。当固体分含量低时,成膜过程中,随着水分的挥发,可能会形成大量的微孔,导致接触角小而吸水率大,随着固体份含量的增加,因水分挥发而形成的微孔会大量减少,接触角和吸水率都会有所提高,当固体分含量增加到70%时,涂料性能达到最好,而继续增加固体分含量时,由于涂膜性能的下降而导致涂层性能下降。

2.8 涂料性能

本试验对涂料的吸水率、耐水性、耐碱性和接触角等性能进行了测试,测试结果如表6所列。

3 结语

本文以叔氟丙烯酸酯乳液作为基料,添加各种助剂及颜填料制备水性涂料,并对其性能进行了一系列的测试。结果表明:当w(润湿分散剂)=0.8%,pH=8,w(增稠剂)=0.8%,w(固体含量)=70%,颜基比为1:1,制备了性能优异的氟碳涂料,其水接触角为103.4°,吸水率为4.12%,耐水性、耐碱性、耐有机溶剂性均较好。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 水性叔氟丙烯酸酯涂料, 制备, 性能研究

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414