5.3.3.1 海水淡化工程防腐投入

1. 海水淡化工程防腐投入估算

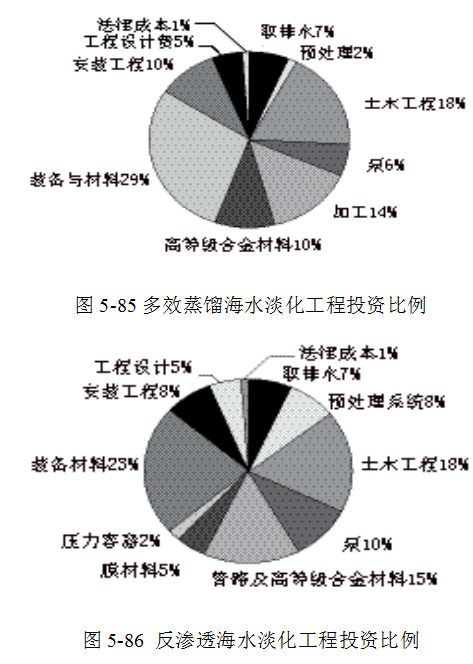

在海水淡化项目中,由于主要产品均为淡化水,而工艺路线也是经过多年验证的成熟技术,因此在项目早期的策划阶段可以根据已完成的工程项目,得到更为精确的投资估算。Global Water Intelligence(GWI)在2007年发布的淡化市场研究报告中,就统计了2006年之前投建三种商业化海水淡化技术的工程投资数据,分析了不同技术的工程投资组成和占比,见图5-85和5-86。其中,多效蒸馏中的高等级合金材料主要为制作蒸发器壳体的不锈钢及冷凝器、蒸发器中钛制传热管,而反渗透中的高等级合金材料主要为不锈钢高压管路及连接件。

以规模50,000m3/d的海水淡化工程为例,如采用低温多效蒸馏海水淡化技术,其工程基本建设费约为40,000万元,则初期防腐成本(即采用高等级合金材料成本)约为4,000万元;如采用反渗透技术,则工程基本建设费约为32,500万元,初期防腐成本(即采用高等级合金材料成本)约为4,875万元。

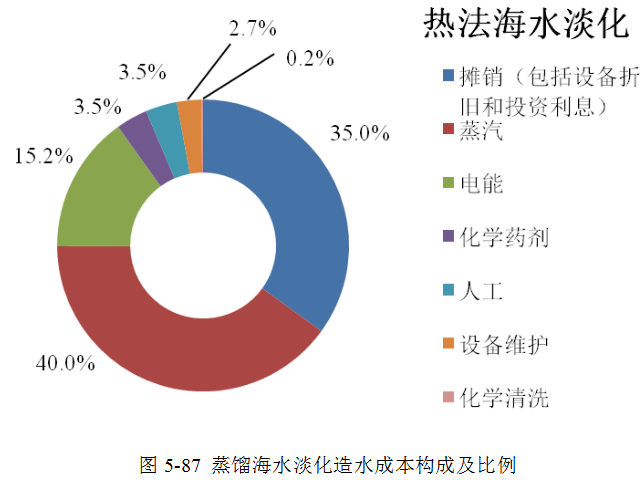

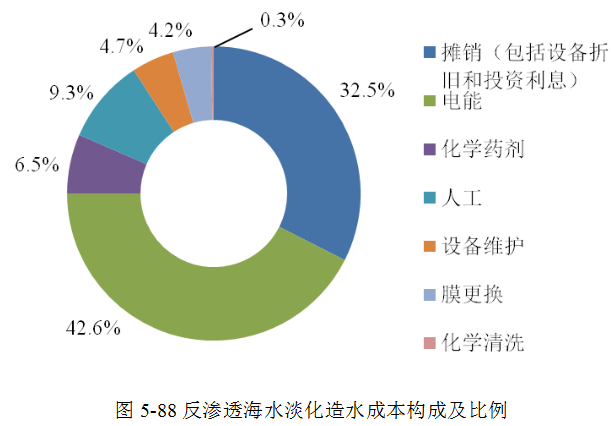

海水淡化造水成本可以划分为固定成本和可变成本两部分。其中,固定成本是指淡化厂无论产水与否,均需支付的成本费用,主要包括装备折旧和投资成本利息、人工费,有时为了简化成本核算,也将装备维护和维修列入固定成本,尽管该项费用与淡化厂的运行时间有关。而可变成本是指淡化厂在运行产水期间发生的费用,与淡化厂运行时间和产水能力有关,主要包括蒸汽消耗费用、运行电费、化学品药剂消耗、废弃物排放费用(如部分国家需支付废水排放费)。按照西班牙淡化与水再利用协会(Spanish?Association?of?desalination?and?reuse)的统计数据,热法和膜法淡化的造水成本构成和比例见图5-87和图5-88。目前,国内外均没有反渗透膜海水淡化工程方面的腐蚀防护年均维护费用数据,因此只能通过造水成本中的维护费用来间接反映该项差异。

以规模50,000m3/d的海水淡化工程为例,如采用低温多效蒸馏海水淡化技术,其蒸汽价格以30元/吨、造水比12计算,则单位造水成本(每吨淡化水的成本)约为6.25元/m3,按一年满负荷运行300天,年均产水量1500万m3,则年均设备维护费用约为250万元。如采用反渗透海水淡化技术,其单位造水成本约为4.85元/m3,按一年满负荷运行300天,年均产水量1500万m3,则年均设备维护费用约为340万元。

2. 我国海水淡化工程防腐投入分析

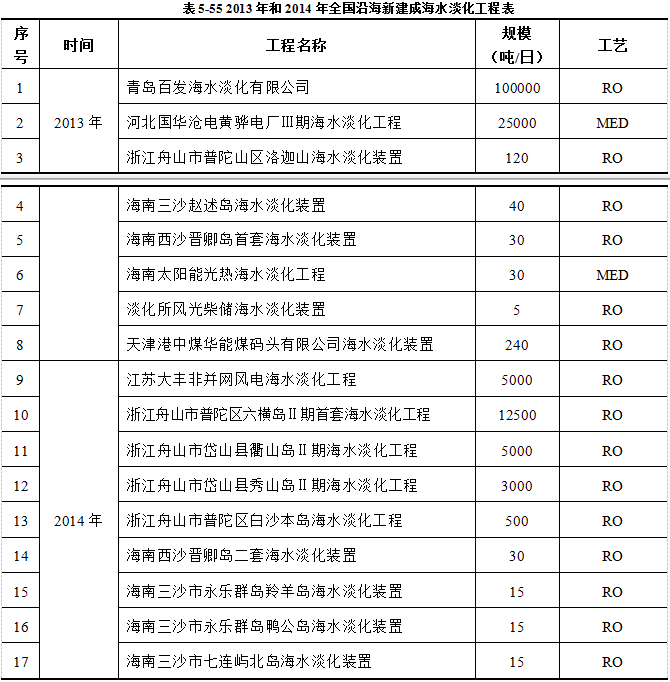

当前我国海水淡化行业进入稳步发展时期,2013年和2014年新增海水淡化工程数量达到17个,新增产能151540m3/d,其中低温多效海水淡化新增产能25030 m3/d,其余采用反渗透海水淡化技术,具体见表5-55。

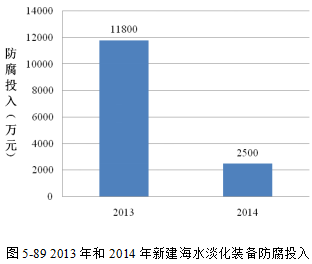

按新增产能估算上述装备投资,低温多效蒸馏海水淡化工程基本建设费约为20,000万元,反渗透海水淡化工程基本建设费约为82,200万元,估算建设初期防腐成本约为14,300万元。各年度建设初期防腐成本见图5-89。

海水淡化装备运行期间的防腐投入难以有效界定,主要原因是:1)由于供水体制问题,我国海水淡化装备难以做到满负荷运行,尤其是以市政供水为目的的大型海水淡化工程,实际运行时间无法确定,因而也难以有效核算其工程运行费用及其防腐维护费用;2)即使投运的海水淡化厂,在成本核算中也仅列出装备维护维修费用支出,并没有细化到用于防腐的维护支出,而且上述信息作为企业商业秘密或是基于上市公司信息公开制度限制,公开报道有限,研究机构也无法进行详细统计;3)海水淡化装备运行维护费用开支不仅与企业所采用的淡化技术有关,而且还受原水水质条件、海水预处理条件、运行经验、维修维护经验等主客观因素制约,因而也难以获得较为精确的统计数据。

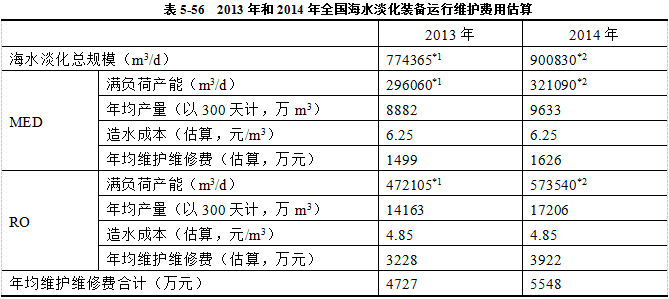

基于以上原因,只能根据国外相关的经验数据估算我国海水淡化行业的年度运行维护费用开支,并且假定已建成海水淡化工程均实现满负荷运行。由此计算我国海水淡化行业的日常设备维护维修费用支出(不包括当年投建淡化装置),具体见表5-56。

注:*1是采用2012年底的全国海水利用报告数据;

*2是采用2013年底的全国海水利用报告数据。

5.3.3.2 典型案例分析

1. 黄岛电厂3000m3/d低温多效蒸馏海水淡化装备

1)项目概况

2004年国家海洋局天津海水淡化与综合利用研究所自主设计、制造完成了3000m3/d的多效蒸馏海水淡化装置,实现我国多效蒸馏海水淡化工程零的突破,见图5-90。该项目集成了多效蒸发、多级闪蒸、蒸汽热压缩等技术,实现造水比10.3。

整台装置由蒸发器、浓水和淡水闪蒸箱、支座、平台和梯子等部分构成,工艺泵及管路系统位于蒸发器下方支座内部。设备总长62.66m,宽8.92m,高11.46m。整套装置共九效蒸发器,一台冷凝器。筒体直径4m,外部包有50mm厚的岩棉保温层,单效蒸发器长度为6.02m。

2)装备选材与防腐设计

该项目使用的铜传热管材质为HAL77-2,规格为φ19×0.75,长4220mm,共计50000多根,由洛铜加工完成。蒸发器筒体采用碳钢制造,通过内涂防腐涂料的措施解决海水腐蚀的问题,同时降低装置的制造成本。蒸发器内部采用承插式喷淋系统,使喷头安装更换方便。考虑到防腐和高效传热问题,传热管采用三角形排布,且管束最顶部三排选用钛管,其他为加砷铝黄铜管。传热管与管板的连接采用了自行开发的弹性胶圈,不仅降低了传热管的安装难度,而且还有效避免了不同材料间的接触腐蚀。管板的设计采用分体结构,使得加工、安装更为方便。用于气、液分离的捕沫装置为双层百叶窗式,同样采用分体制作、现场组装。效间的法兰连接密封也采用了自行研制的V 型外压式橡胶密封垫。系统中管路根据需要采用了超高分子量聚乙烯、CPVC、304不锈钢以及316L不锈钢等多种材料。

蒸发器内部安装有管板座等大量支撑结构,主要是用来安装管板、淡水箱等部件和设备,在装置的加工过程中,从材料的选用和加工工艺两个方面解决了蒸发器的防腐蚀问题。如采用碳钢防腐涂料对降低造价是有益的,但使用螺栓连接时不可避免地会造成防腐涂料的破坏,因此,这些支撑结构采用了316L不锈钢制作,用板材加工成所需的槽钢和角钢等型材,在平台上焊接制成管板座,整体安装于筒体内,这样,支撑结构的腐蚀问题得到了解决。焊口处是最易发生腐蚀的地方,而且焊口的平整程度对涂料的涂刷质量影响很大,在该装置中,所有的焊口部位全部进行了打磨,但由于结构形状的原因,有些地方会打磨不到。针对此问题,采取了如下措施:在型材与筒体的焊接部位加入一块不锈钢衬板,首先将型材与衬板焊接,然后再将衬板与筒体焊接,这样一些形状复杂的焊口变为无需防腐,需要防腐只是衬板和筒体之间的焊口,非常易于处理。另外,对于一些形状复杂难于处理的地方,利用钢板进行了整体密封处理,使得筒体内部表面非常简单,降低了涂料的施工难度,有利于防腐质量的提高。

该装置所使用的涂料为国家海洋局天津海水淡化与综合利用研究所为海水淡化装置专门研发的耐高温海水腐蚀的THD专用涂料。设备的防腐直接影响到装置的使用寿命,其防腐质量是装置制造过程中重要的控制点之一,特别是针对冬季施工的情况,制定了多种施工方案,以保证涂料的固化条件,因为固化温度直接关系到涂料的最终质量,根据国家相关标准,环境温度低于15℃不宜进行涂料施工。因此在考虑采取各项措施提高固化温度的同时,又在提高低温固化性能方面作了改进。从现场的使用情况来看,THD涂料的施工性能是比较好的,在室外气温低至5℃时还能固化,只是时间比较长,大约需要48小时,在室内温度从9℃至18℃时,都能达到24小时固化,具备涂装下一道漆的程度。另外,THD底漆对底材的渗透性也很好,在施工过程中,砸开过一块漆膜,看到底下是一片整齐均匀的红色,未露底材,表明底漆与金属底材能够达到紧密结合。即使如此,为了确保防腐问题不出现纰漏,仍然决定建造了一个临时烘房,对涂装完毕的设备进行加温烘烤,以提高涂料的固化温度,保障涂层的防腐性能,延长设备使用寿命。

鉴于防腐是海水淡化装置的一个极其重要的方面,在使用防腐涂料的同时,本装置上又加入了牺牲阳极保护作为辅助的措施。涂层防护及其配套措施的成本核算见表5-54。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414