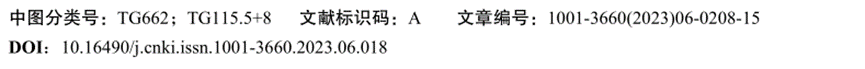

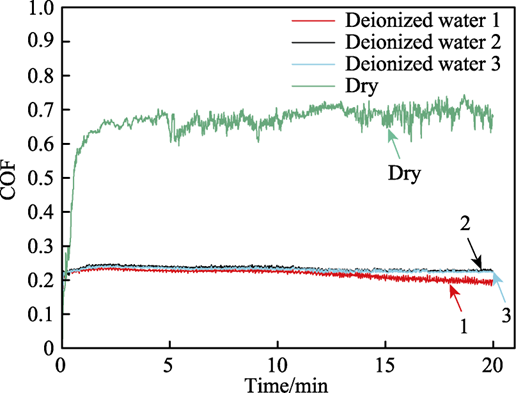

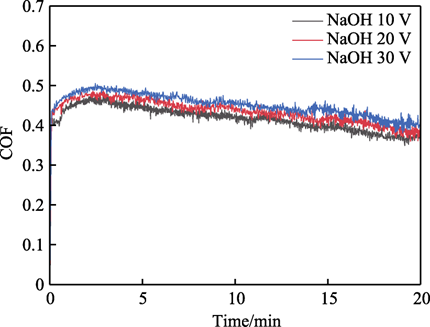

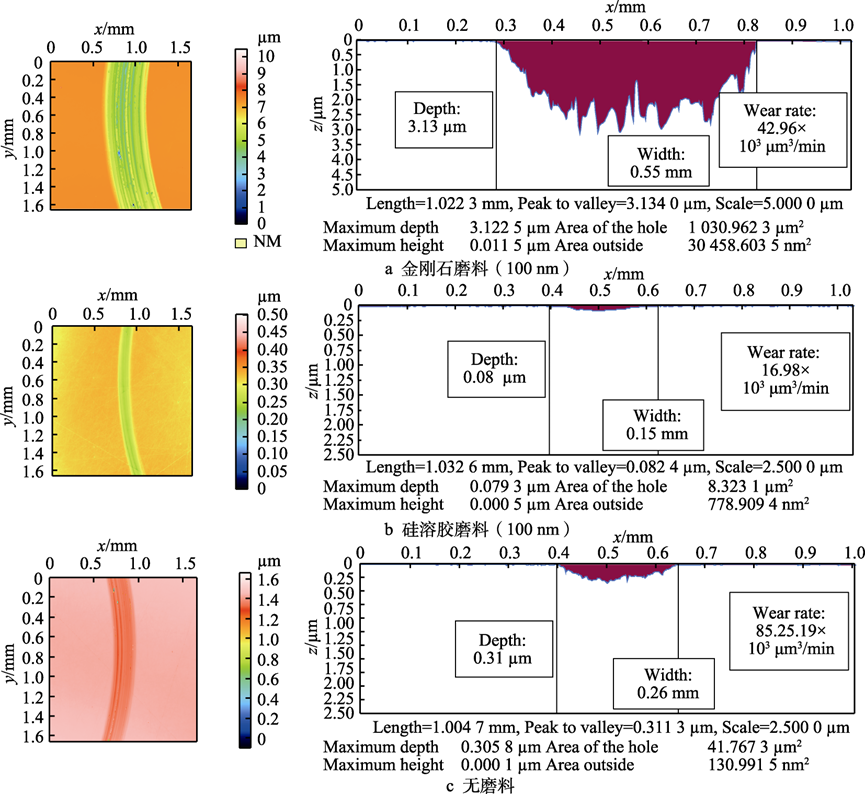

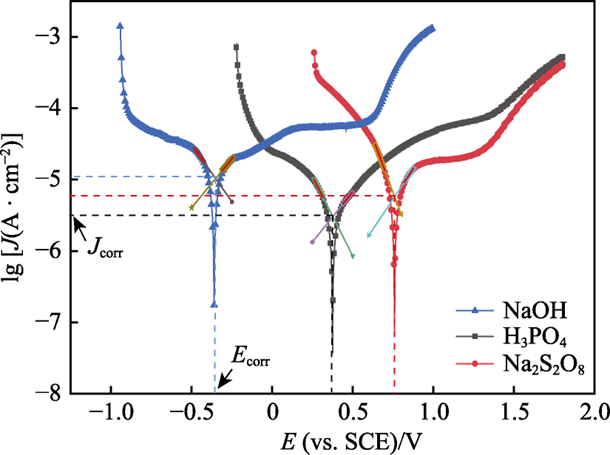

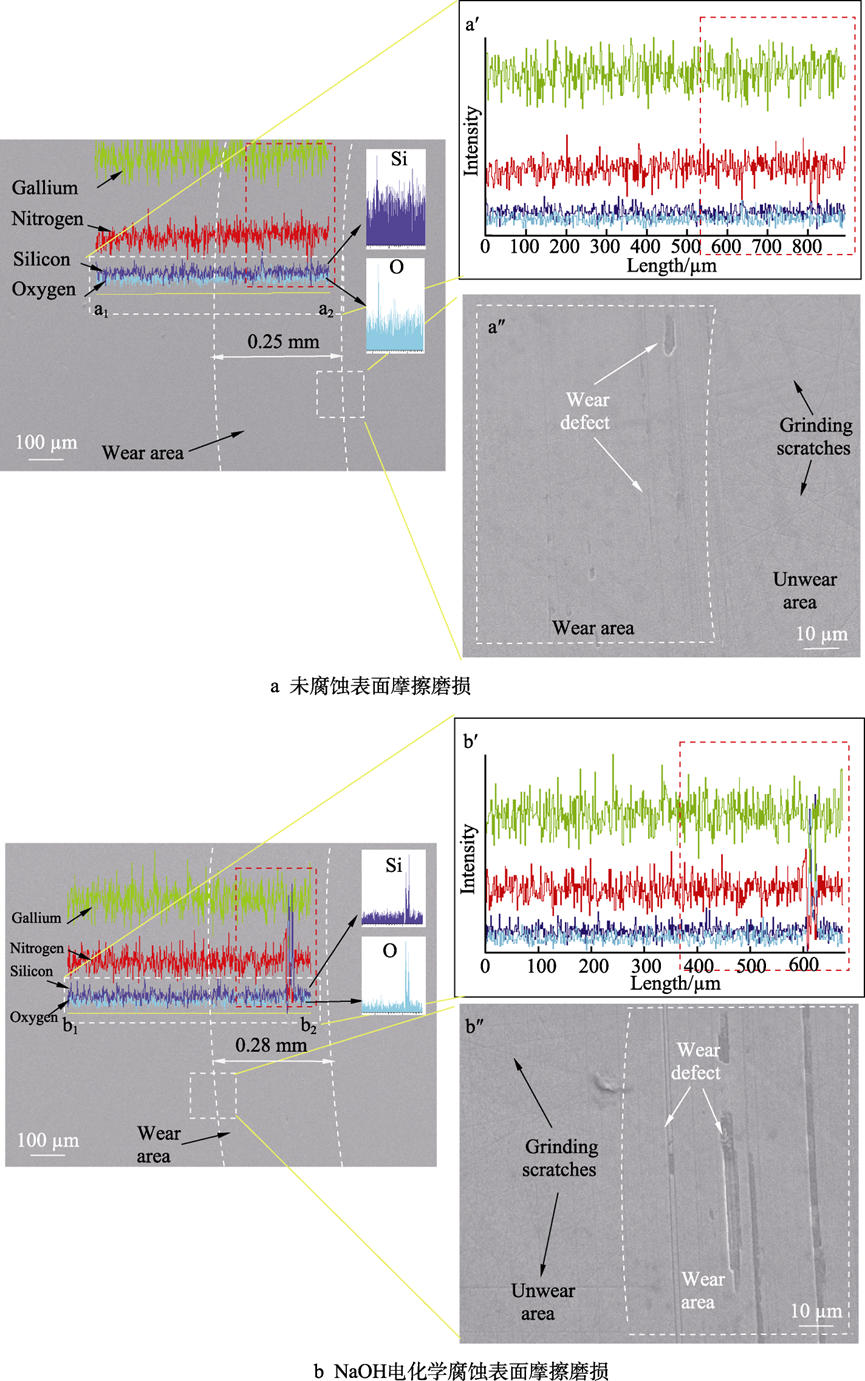

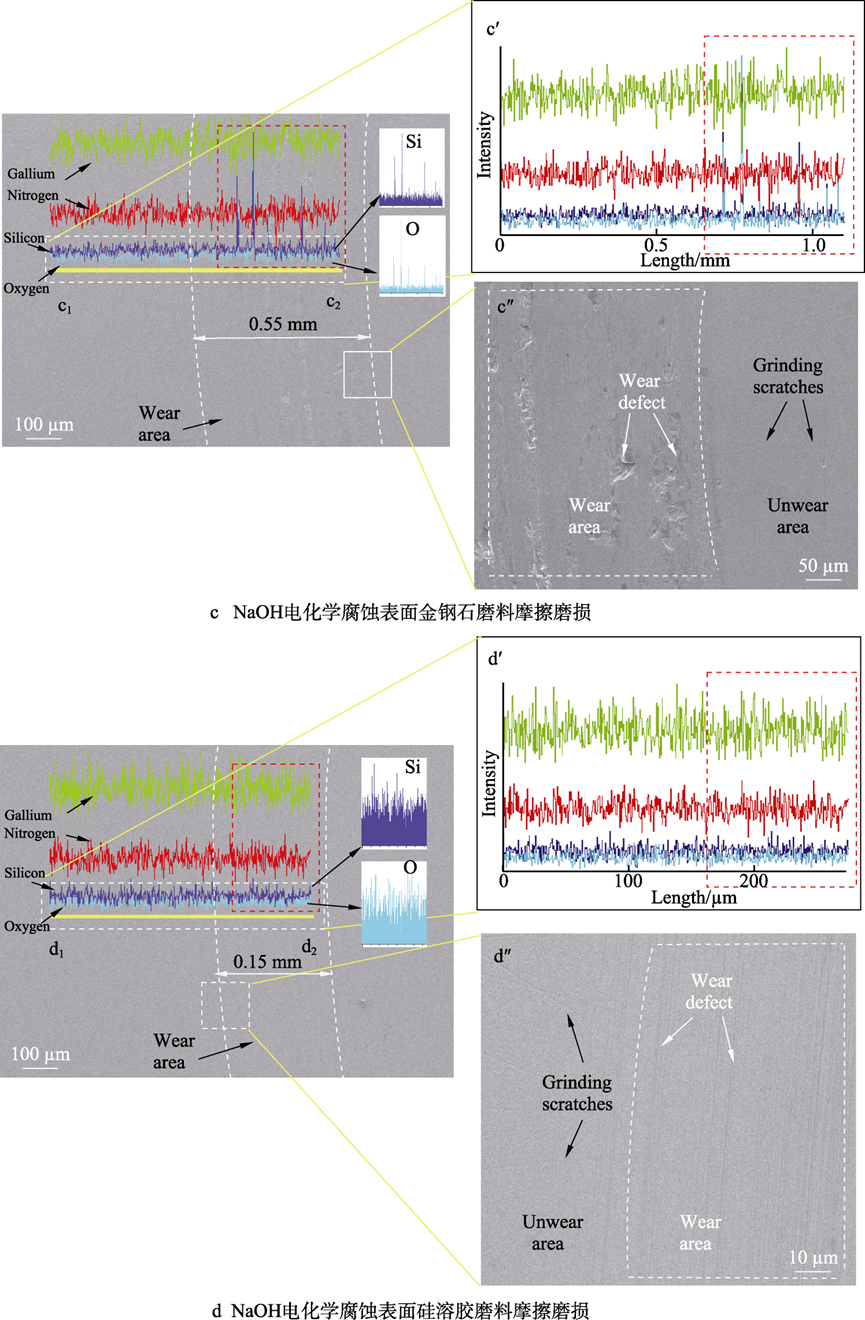

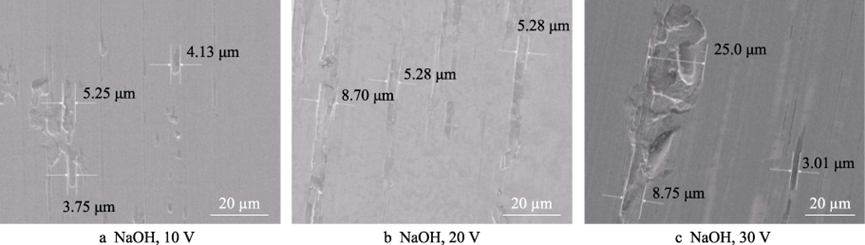

关键词:GaN晶片;电化学;腐蚀;摩擦磨损;摩擦因数;微观形貌 不同介质环境下GaN晶片摩擦因数曲线 不同电解质溶液电化学腐蚀GaN晶片的摩擦因数曲线 不同电解质溶液电化学腐蚀摩擦磨损沟槽截面图 不同电位下电化学腐蚀GaN晶面摩擦因数曲线 不同磨料对腐蚀面摩擦磨损沟槽截面图 不同电解质溶液的极化曲线 不同GaN晶片表面摩擦磨损区域形貌分析 不同腐蚀电位的电化学腐蚀磨损痕SEM形貌 通过GaN晶片的摩擦磨损实验,研究了不同介质环境下GaN晶片表面磨损的摩擦因数及磨痕形貌,进一步研究了电化学作用下不同电解质溶液电化学腐蚀、不同腐蚀电位电化学腐蚀GaN晶片表面的摩擦磨损特性,最后探讨了磨料的引入对GaN晶片表面摩擦磨损特性的影响,得出以下结论。 1)在摩擦磨损过程中,介质环境对表面摩擦的影响较大。在干摩擦环境时摩擦因数约为0.6,且摩擦因数曲线波动较大。在去离子水介质环境下,摩擦因数约为0.2,摩擦因数曲线相对平稳,说明在摩擦过程中水介质起到了润滑作用。 2)GaN晶片经电化学腐蚀后,其摩擦因数比未腐蚀晶片的摩擦因数大。不同电解质电化学腐蚀GaN晶片的摩擦因数曲线相互交叉,NaOH溶液电化学腐蚀表面磨痕沟槽的深度、宽度、磨损率最大,其次为Na2S2O8电化学腐蚀表面,最后为H3PO4电化学腐蚀表面。在GaN晶片表面磨痕区域,材料破损缺陷存在明显差异,NaOH溶液电化学腐蚀表面的材料脆性破损缺陷区域最大,Na2S2O8溶液和H3PO4溶液电化学腐蚀表面材料脆性破损缺陷区域较小。由电化学腐蚀极化曲线塔菲尔外推法得到的腐蚀速率实验结果表明,在电化学过程中GaN晶片的腐蚀速率依次为NaOH>Na2S2O8>H3PO4。NaOH溶液电化学腐蚀面的磨损程度最大,说明电化学腐蚀作用有效提高了表面摩擦磨损率。 3)随着电化学腐蚀电位的增大,GaN晶片腐蚀表面摩擦因数呈逐渐增大趋势,摩擦表面磨痕沟槽尺寸、磨损率逐渐变大。通过观察摩擦痕表面微观结构发现,腐蚀电位越高,磨痕区域内材料破损缺陷越多,材料脆性断裂去除的形式越强。说明腐蚀电位越高,表面电化学腐蚀作用越强,在摩擦过程中磨痕表面材料脆性断裂形式越明显。 4)磨料对电化学腐蚀表面摩擦实验的影响差异较大。硬质金刚石磨料能极大地增加磨损区域磨痕尺寸和磨损率,在磨损区域材料破损缺陷增多,磨损缺陷材料去除主要为脆性断裂形式。在软质球形硅溶胶磨料的表面磨痕区域未见明显破损缺陷,在其表面可见塑性域去除痕,软质硅溶胶磨料能有效减少电化学腐蚀表面摩擦磨损材料的去除缺陷。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414