北京工业大学硬质合金:提高纳米晶陶瓷/金属复合材料界面共格性的新途径

2023-07-24 17:36:51

作者:材料基 来源:材料基

分享至:

陶瓷和陶瓷/金属复合材料一般又硬又脆,塑性非常有限,其根本原因在于基体陶瓷相的共价键内禀特性。由于共价晶体的固有特点,金属材料中常用的固溶强化、位错(形变)强化、析出强化等强化策略难以应用于陶瓷和陶瓷基复合材料。细晶强化常被用来提高陶瓷类材料的强度。然而,随着晶粒尺寸的减小,特别是晶粒尺寸减小到纳米级时,陶瓷晶粒的硬度增加,但韧性大幅下降。因此,如何在陶瓷类材料的硬度和韧性之间找到一个最佳的平衡点,一直是领域的挑战性难题。WC-Co硬质合金是陶瓷/金属复合材料的典型代表。在超细晶和纳米晶硬质合金中,随着晶粒尺寸的减小,界面体积分数快速增加。因此,界面特性在晶粒组织细化的复合材料的力学行为中起着越来越重要的作用。在纳米晶陶瓷或陶瓷/金属复合材料中,细化陶瓷相晶粒、调控界面结合特性,可有效提高其综合力学性能。基于上述考虑,近日,北京工业大学宋晓艳教授团队提出一种创新策略,在制备的具有理想纳米结构和完全致密化的硬质合金中,产生大量的共格和半共格内界面,实现硬度和韧性的同步提升。研究工作以“Increase of specific interfacial coherence in nanocrystalline ceramic-metal composites”为题发表于复合材料顶刊Composites Part B: Engineering上,第一作者为硕士研究生徐毛宝,刘雪梅副教授、王海滨副研究员为共同通讯作者。https://doi.org/10.1016/j.compositesb. 2023.110873本工作利用团队开发的“非晶晶化+反应转化”新方法,制备出致密且组织均匀的纳米晶硬质合金,系统研究了纳米晶多相组织的形成和演变过程,通过设计一系列加热和淬火实验研究了多元非晶粉末的纳米晶形核和相变初始阶段,探索了晶粒生长和界面形成的并行过程,揭示了其微观机制。进一步,研究了纳米结构和界面特性对所制备的纳米晶复合材料力学性能的影响,指出了界面共格性对组织细化的硬质合金在承载过程中的重要作用及其实现机理。本研究提出的观点为利用特殊界面关系获得纳米晶复合材料的高的综合力学性能提供了新的见解。以非晶Co2W4C复合粉末和炭黑制备的Co-W-C非晶粉末混合物,随着温度的升高首先形成Co3W3C相,然后形成WC相,最后形成Co相。通过对WC结晶成核后的生长过程进行研究,发现WC- Co复合材料中源于非晶态基体的硬质相的形成和生长机制。在WC形核的初始阶段,WC晶体在观察平面上呈规则形状,沿[100]和[0001]方向具有等距边。 (0001)基面和(100)柱面通过“台阶”方式交替生长,其中台阶的厚度为1~2原子层。WC晶体沿[0001]和[100]方向的生长基本上是各向同性的,从而形成了等轴(110)晶面。在本研究团队开发的“非晶晶化+反应转化”新方法中,WC和Co相是通过非晶基体的结晶和碳化过程形成的。在此过程中,纳米WC-Co复合材料中形成了共格或半共格WC/Co相界(PB);随着WC晶粒的长大,纳米晶粒之间可能形成S2 WC/WC晶界(GB)。同时,PB和GB作为原子的扩散和迁移通道,促进了晶粒的生长和相的演变。因此,与传统的WC+Co粉末混合烧结制备的硬质合金相比,本方法制备的纳米晶硬质合金具有明显提高的共格界面比例。图1不同温度下非晶态Co-W-C粉末的显微组织演变:(a)室温下,无序的非晶态组织;(b) 550 °C,Co3W3C纳米晶体优先成核;(c) 750 °C,非晶基体、Co3W3C纳米相和少量WC纳米晶共存;(d) 800 °C,接近结晶完成;(e) 900 °C,完全结晶的纳米晶组织;(f) 1150 °C,仅有WC和Co相的致密纳米晶组织。图2 800 °C和900 °C加热-淬火样品的物相和成分分析:(a) 800 °C加热非晶粉末的HRTEM图像和相分析;(b) 900 °C加热样品中W、Co、C元素分布的APT分析;(c)由成分分析确定的(b)局部区域的相组态;(d, e)沿(b)中“1”和“2”的成分分析。

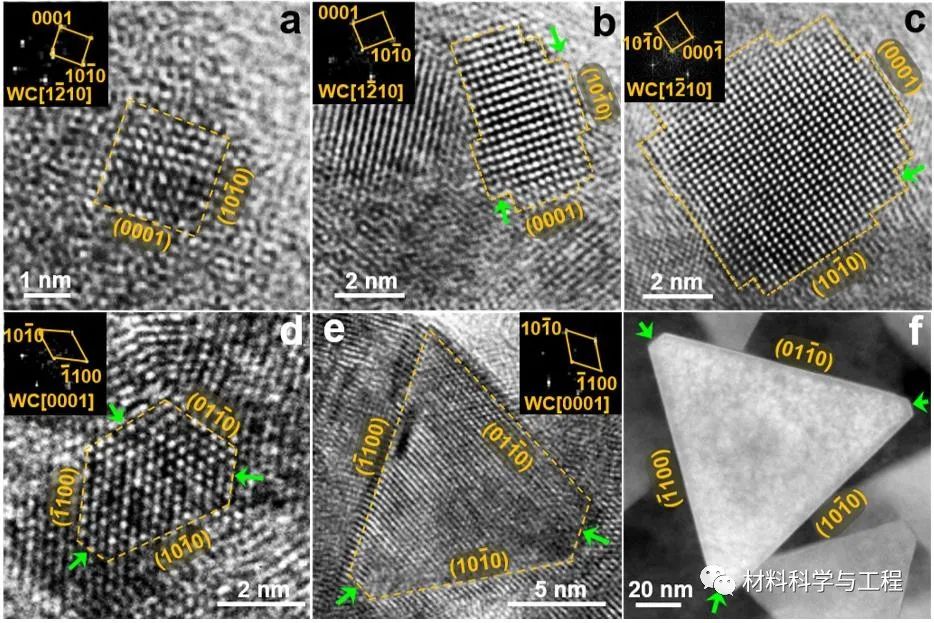

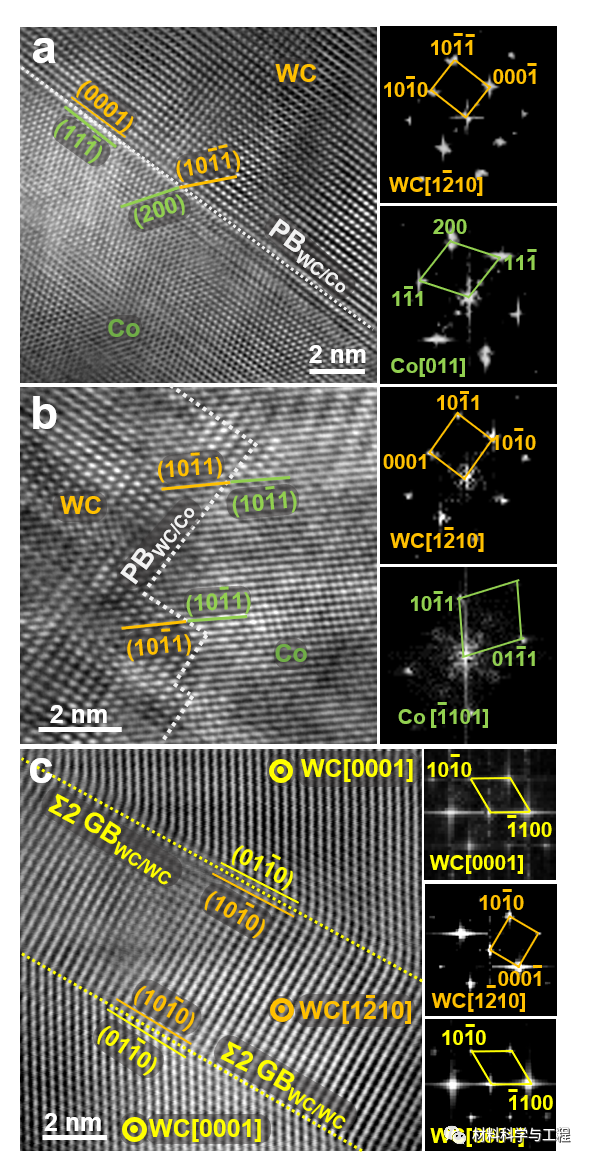

图3在典型特征晶面上观察到WC晶体从非晶基体中成核和生长:(a-c) WC晶体的(110)晶面形成和长大特征,分别对应750 °C、800 °C、850 °C加热淬火处理条件;(d-f) WC晶体的(0001)晶面长大特征,分别对应800 °C、850 °C、1150 °C加热淬火处理条件。图4 850 °C加热淬火样品的晶界和相界特征:(a) Co3W3C/WC和WC/hcp-Co的共格相界;(b) WC/fcc-Co的共格相界;(c) 相同取向WC的合并生长;(d)具有Σ2晶界的WC晶粒的合并和生长。

图5在1150 °C加热烧结的完全致密化的纳米晶硬质合金中,只有WC和Co相,其共格界面示例:(a) WC/fcc-Co相界;(b) WC/hcp-Co相界;(c)Σ2 WC/WC晶界。本研究制备的纳米晶WC-Co硬质合金同时具有高的硬度(1775±23 kgf/mm2)和高的断裂韧性(15.20±0.13 MPa×m1/2),综合力学性能达到了文献中同类材料的前沿水平。通过非晶态粉末混合物结晶和原位反应、烧结致密化制备的纳米晶硬质合金中特殊共格性界面的比例大大增加,由此促进了应力跨相界在硬质相和韧性金属相之间的传递,并保障了金属相与陶瓷相变形的连续性。因此,本方法制备的硬质合金界面处从金属到陶瓷相应变均匀扩展,而不是形成应力集中。这样,材料不仅因纳米化具有高的硬度,而且由于高比例的特殊共格界面的存在,断裂韧性得到了显著提高。图6制备的纳米晶硬质合金的微观组织及金属相与陶瓷相在共格界面下的连续变形机制:(a)材料压缩后WC和Co晶粒形态;(b) Co和WC晶粒内的层错穿过半共格WC/Co相界;(c)相邻相的层错运动和穿过WC/Co相界的连续变形示意图;(d)非共格WC/Co相界的变形不协调性和不连续性。该项研究得到了国家重点研发计划项目、国家自然科学基金重大研究计划培育项目和国家自然科学基金面上项目的支持。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。