摘 要:残余应力对光滑试样高周疲劳极限的影响可以用Goodman 关系来描述·但必须要得到残余应力作用系数m、合理地提取残余应力的表征值和区分开其它因素的影响。残余应力对缺口疲劳极限的作用大于对光滑试样的作用·是由于残余应力也存在应力集中现象·而且不易衰减。残余应力的应力集中系数不仅与缺口几何因素有关·还与材料特性有关。试验研究还表明·表层残余压应力对于承受轴向载荷且疲劳裂纹萌生于表面的零件也十分有益。

关键词:残余应力;疲劳;表面形变强化

1 引言

为了提高金属材料和零部件的疲劳抗力·工程技术人员采取了各种措施·其中引入有利的残余应力分布已被证明是有效的方法。在探讨残余应力对金属疲劳强度的影响时·必须注意这只有在高周疲劳下才有意义。因为在低周疲劳的高应变幅下残余应力将大幅度地松弛·所以残余应力对低周疲劳显示不出多大的作用。以下讨论均限于高周疲劳。

由于不论是无意中产生还是有意识地引入·残余应力是实施某种加工工艺后所造成的结果之一·往往伴随着材料特性、内部组织结构及外部形貌的变化。为了确切评价残余应力的作用·必须将它与其它因素分离开来·这是该项研究的困难之处。

2 对光滑试件疲劳极限的影响

2.1 用平均应力的观点来估价残余应力的作用

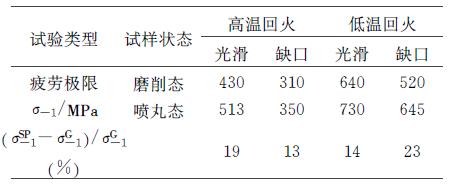

图1 Goodman 关系图

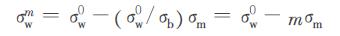

平均应力对疲劳极限的影响常用Goodman 关系来描述·见图1。图中σm 为平均应力·σb 为抗拉强度·σ0w为σm=0时的疲劳极限。存在σm 时的疲劳极限σmw可表示为

(1)

(1)

式中m=σ0 w/σb 是图1中σ0w和σb 连线的斜率·称为平均应力敏感系数。当存在残余应力σr ·并认为它与平均应力等效时·式(1)可改写为

(2)

(2)

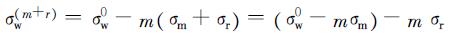

比较式(1)和式(2)·由残余应力而引起材料疲劳极限的变化Δσrw为

(3)

(3)

由式(3)可见·残余拉应力使材料的疲劳极限下降·而残余压应力使材料的疲劳极限提高·式(3)中的m 也可称为残余应力作用系数。实际上残余应力与平均应力之间存在明显的区别·首先残余应力在循环加载过程中会衰减;其次残余应力在试件截面上是一个分布而不是一个定值;再次·残余应力因其形成机制·往往是多轴的。

根据式(3)·如果知道了材料的残余应力作用系数m 和试件中的残余应力值·似可定量地估价残余应力的作用·但事实并非如此简单。

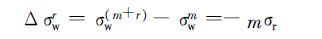

文献[1]对不同热处理状态的45钢实施精心的磨削加工·获得的表面残余应力对不同状态45钢的平面弯曲疲劳极限的影响见图2。得到正火态(硬度为220HV0.1)的m =0;调质态(475HV0.1)的m=0.27;硬化态(730HV0.1)的m=0.4·即m值随材料强度的提高而增大。需要指出的是·该文所取的残余应力值为疲劳试验前试样表面的测定值。

图2 加工残余应力对不同状态45钢平面弯曲疲劳极限的影响[1]

文献[2]把部分45钢缺口试样感应淬火后中心掏空·使残余应力释放·与具有-813MPa 残余应力(表面值)的实心试样一起做拉-压疲劳试验。发现实心试样在疲劳极限下运转后残余应力发生较大的松弛。将松弛后稳定的残余压应力表面值作为压平均应力来计算·由实心试样推算出来的疲劳极限与实测的空心试样的疲劳极限落在平行线上·并获得m 值为0.45左右。

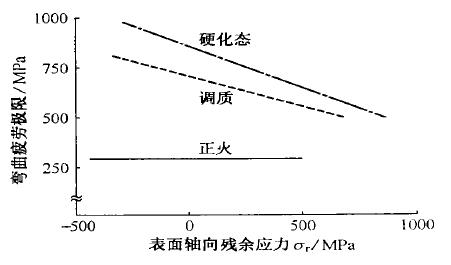

文献[3]对40Cr 钢淬火、550℃回火试样进行喷丸处理·然后做弯曲疲劳试验·得到m 值为0.46;而200℃回火加喷丸处理试样的m 值为0.31。我们曾对低温回火态但含碳量不同的铬钢的表面形变强化进行了综合研究·结果列于表1。由表可见·三种铬钢磨削态的弯曲疲劳极限相差不大·但表面形变强化后疲劳极限的变化较大·所得的残余应力作用系数m 分别为·20Cr 钢m =0.18·40Cr钢m=0.15·GCr15钢m=0.10。

表1 低温回火态铬钢表面形变强化后的残余应力和疲劳极限

注:1) 疲劳裂纹源均位于表面。

2)20Cr 钢试样900°C 加热淬火时·心部未能淬透·故该钢磨削态试样表层存在较大的残余压应力。此外20Cr 钢试样的残余应力取疲劳试验后的测定值·其余取原始测定值。

3) m=σ0 w/σbb·σbb为静弯强度。不同研究者所得的m 值相差如此之大·除了试验条件不同之外·关键在于是否分离了材料的各种强化(弱化)因素的影响。文献[1~3]所得的m 值中实际上还包含了其它因素的作用。若不加分析地把各种影响的结果都归结为残余应力的贡献·无形中夸大了它的作用·从而使m 值偏大。

利用式[3]来评估残余应力的作用时还必须注意残余应力表征值的取法。对疲劳强度的提高起重要作用的是在工作应力下经初期衰减后存在的残余压应力·而不是强化后获得的原始残余应力值。表1中取裂纹慢速扩展区内残余压应力的平均值从理论上来说是比较合理的·但在实用上不太方便。

2.2 对轴向加载下金属疲劳强度的影响一般认为·在轴向加载的应力状态下·残余应力不可能对其疲劳强度产生大的影响[4]。所以有关残余应力对轴向加载疲劳性能的影响的报导并不多。但是·在承受轴向载荷的实际零件中·疲劳裂纹也经常在表面萌生·故表面强化处理和残余压应力仍可起有益的作用。笔者对抽油杆的试验研究结果说明了这一点[5·6]。

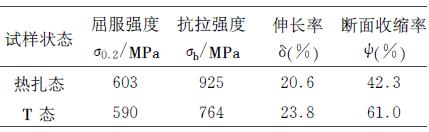

抽油杆的危险部位在工作时承受大拉-小拉循环载荷。由于杆体除两端外不经任何机加工·存在多种冶金、热处理缺陷·裂纹往往从表面萌生·故国外普遍采用表面感应淬火使抽油杆达到超高强度的要求。以目前国内生产的35CrMo 钢调质抽油杆(即D 级杆·记为T 态)作为比较基准·分别进行调质+感应淬火(记为TG 态)·热轧态+感应淬火(记为ZG 态)·调质+感应淬火+喷丸(记为TGP 态)和热轧+感应淬火+喷丸(记为ZGP 态)的拉-拉疲劳试验及剥层残余应力测定。表2和表3分别是坯料的基本力学性能和各种状态抽油杆的疲劳性能数据。

表2 热轧态35CrMo 钢和D 级杆的静拉伸试验结果[5]

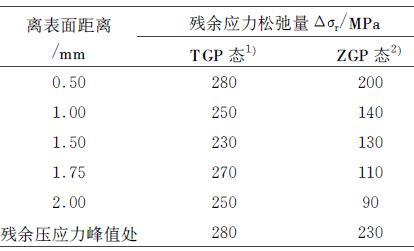

从表3可见·表面感应淬火确实大幅度地提高了抽油杆的疲劳性能。然而后续的喷丸处理使ZG态的疲劳性能得到进一步的提高·甚至超过了美国超高强度抽油杆σw =554 MPa 的水平·但喷丸对TG 态却没有什么作用。究其原因·除了TG 态表面脱碳层深达0.3mm(而ZG 态<0.10mm)外·在交变应力下残余应力的大幅度衰减是喷丸处理对TG态未能取得预期效果的要害所在[6]。表4的残余应力分析结果说明了这一点。值得指出的是·此时表层残余压应力的大幅度衰减主要是由于心部区表3 ●22mm35CrMo 钢抽油杆的拉-拉疲劳试验结果(应力比R=0.1)[5·6]

表4 疲劳试验前后不同深度的

残余应力松弛量[6] 注:1) 对TGP 态试样·σmax=460MPa·N=46×104 次。

2) 对ZGP 态试样·σmax=578MPa·N=100×104 次(σmax及N 均大于TGP 态)。域的外载拉应力与残余拉应力之和超过了材料的静、动屈服强度而引起的。

3 对缺口疲劳强度的影响

实际工件难免存在过渡圆角、沟槽及各种形状的孔等应力集中部位·从而成为引发疲劳裂纹的薄弱环节。表面强化处理和由此引入的缺口表层残余压应力场在改善工件缺口疲劳强度方面取得了比对光滑件更为显著的效果。

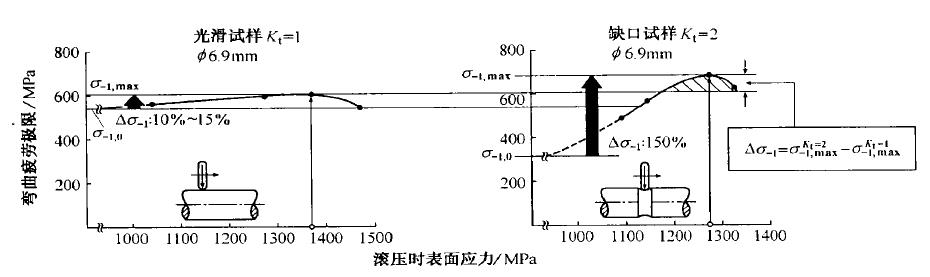

图3显示了调质中碳铬钢(回火温度偏低·σb=1150MPa)的光滑和缺口试样的旋转弯曲疲劳极限σ-1与滚压力的关系[7]。由图可见·光滑试样经最佳滚压力滚压后·其σ-1比未滚压态提高了10%~15%·而缺口试样经最佳参数滚压后·其σ-1比未滚压态提高了近150%·甚至高于经最佳参数滚压后的光滑试样的水平。

为了探讨残余应力提高缺口疲劳强度的机理·首先必须解决小半径缺口件的缺口残余应力测试问题。文献[8]在衍射仪上用细束X 射线和侧倾法实现了对普通弯曲疲劳试样上半径r =1mm的半圆形缺口根部残余应力的测定。

图3 调质37CrS4钢光滑和缺口试样的弯曲疲劳极限σbw随滚压力的变化[7]

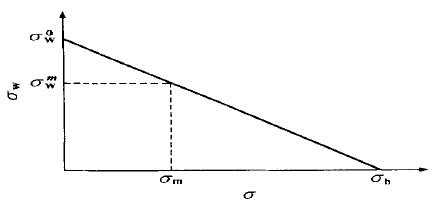

对40Cr 钢高温回火和低温回火态的光滑和缺口试样分别施行喷丸强度为0.30A(mm)和0.42A(mm)的喷丸处理。旋转弯曲疲劳试验的结果见表5[9]。

表5 旋转弯曲疲劳试验的结果[9]

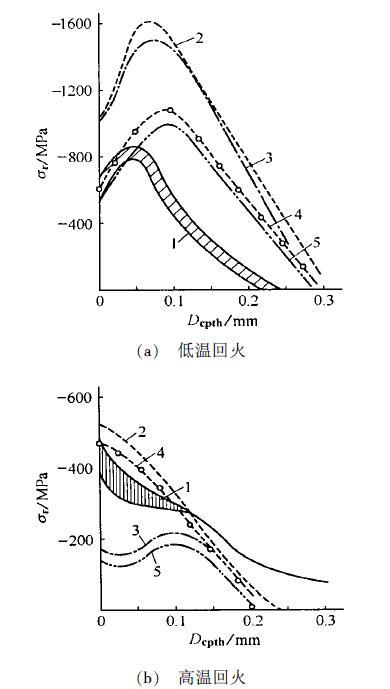

经喷丸处理的试样疲劳试验前后表层(缺口试样为缺口根部处)的残余应力分布见图4。两种状态的光滑试样经喷丸处理后其表层的轴向与切向残余应力大致相等·但是低温回火态试样的残余压应力最大值在距表层约0.05mm 处·约-860MPa·而高温回火态试样的最大值在表面·仅-500MPa 左右。

高温回火的缺口试样经喷丸后其残余压应力从表面到距表面0.1mm 处数值增大·疲劳后则大幅度衰减。而低温回火缺口试样经喷丸后其残余应力的分布发生较大的变化·表现为数值明显增大;轴向和切向残余应力相差很多;以及残余压应力的峰值移至更深处。文献[9]认为这些是材料特性和缺口几何因素共同作用的结果。此外·疲劳试验后低温回火态缺口残余压应力的衰减很小。

图4 疲劳试验前后(光滑和缺口)试样表层的残余应力分布[9]

曲线1为光滑试样·曲线2~5为缺口试样( r=1mm)1.N=0·107(轴向、切向) 2.N=0(轴向)3.N=107(轴向) 4.N=0(切向) 5.N=107(切向)

图4的实验结果证实了残余应力也存在着应力集中这一争论的问题。但是残余应力的应力集中与外载应力集中有所不同·它不仅仅由缺口几何因素决定·还与材料强度有关。在强度较高的材料中残余应力的应力集中现象非常明显·而且在应力循环的过程中得以保持。一般认为·光滑试样的疲劳极限受裂纹萌生控制·缺口试样则受裂纹扩展控制·而残余应力恰恰对裂纹扩展的影响比对裂纹萌生的影响大得多·这也使得残余应力对缺口件的作用更大。

上述两方面决定了缺口残余压应力场在提高缺口件的疲劳强度方面比光滑件的效果更好。

4 结语

(1) 将残余应力看作平均应力·利用Goodman关系来评估残余应力对疲劳强度的作用时·要区分开其它因素的影响·并应合理提取残余应力的表征值。

(2) 表层残余压应力对于承受轴向载荷且疲劳裂纹起源于表面的零部件也十分有益。但要注意心部区域的残余拉应力叠加外载后发生屈服所引起的残余应力松弛问题。

(3) 残余应力对零件缺口疲劳强度的作用十分显著。这是由于残余应力也存在应力集中现象和残余应力对疲劳裂纹扩展的影响更大的缘故。但是残余应力的应力集中不仅与缺口几何因素有关·还与材料特性有关。

参考文献:

[1] Syren BWohlfahrt HMacherauch E.The Influence ofResidual Stresses and Surface Topography on Bending FatigueStrength of Machined CK45 in Different HeatTreatment Conditions[A].Proc2nd Int Conf On MechBehaviour of Material [C ].Tokyo:JIM1976.212-235.

[2] Hayama TYoshitake H.Effect of Residual Stress on FatigueStrength [J].Bull JSME 197518(125):1194-1200.

[3] 李金魁姚枚王仁智等.喷丸强化的综合效应理论[J].航空学报199213(11):A670-A677.

[4] 周惠之黄明志.金属材料强度学[M].北京:科学出版社1989.392.

[5] 张定铨骆竞希孙海林等.感应淬火提高35CrMo 钢抽油杆疲劳强度的研究[J].石油矿场机械199524(6):17-21.

[6] 张定铨刘炫洲骆竞希.喷丸强化对感应淬火抽油杆疲劳强度的影响[J].石油矿场机械199625(1):45-48.

[7] Kloos K HFuchsbauer BAdelmann J.Fatigue Propertiesof Specimens Similar to Components Deep Rolled underOptimized Conditions [J].Int J Fatigue19879(1):35-42.

[8] 张定铨张玉华徐可为等.X 射线法小半径缺口应力测定装置的研制[J].西安交通大学学报198923(增刊2):340-342.

[9] 张定铨徐可为何家文.Aspects of the Residual StressField at a Notch and Its Effect on Fatigue [J].MaterialsScience and Engineering 1991 A136:79 -83.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414