摘要: 采用疲劳实验研究了不同加载波形下X65钢在空气和海水中的疲劳行为。结合SEM结果,对疲劳断口和次生裂纹进行了观察。结果表明,在空气和海水中,正锯齿波加载下X65钢的疲劳寿命最大,三角波次之,正弦波最短。与在空气中相比,X65钢在海水中的疲劳寿命显著降低。正弦波与三角波加载时应力上升时间较短,有利于位错开动,加快裂纹萌生。其中正弦波在σmax的保载时间最长,有利于位错滑移形成,疲劳裂纹扩展速度最快。在海水环境中,Cl-促进了X65钢表面点蚀萌生,成为腐蚀疲劳裂纹源。当裂纹形成后,电解质进入裂纹间隙,在交变应力作用下裂纹反复张开与闭合,导致裂纹快速扩展。在海水中,当加载波形为正锯齿波时,X65钢的腐蚀疲劳裂纹的扩展机制为阳极溶解,而当加载波形为正弦波和三角波时,X65钢的腐蚀疲劳的扩展机制均为氢脆+阳极溶解混合机制,其中加载正弦波时腐蚀疲劳开裂敏感性最大。

关键词: X65钢 ; 加载波形 ; 腐蚀疲劳 ; 裂纹萌生

海底管道是海上油气运输的重要途径。由于海底管道长期服役于恶劣的海洋环境中,并承受海浪洋流交变载荷的冲击,发生腐蚀疲劳的风险很大[1,2]。一旦管道发生腐蚀疲劳的泄漏事故,不仅影响油田的安全生产,造成经济损失,还会导致严重的海洋环境污染。因此,研究海底管道腐蚀疲劳规律并且对腐蚀疲劳裂纹萌生寿命进行预测,对预防因腐蚀疲劳破坏而引起海底管道的失效具有重要意义。

腐蚀疲劳是金属材料在腐蚀环境与交变应力共同作用下的损伤行为。影响腐蚀疲劳裂纹的因素包括环境因素,材料因素和力学因素。其中力学因素包括频率、应力比和加载波形。学者们对应力比和频率对腐蚀疲劳的影响进行了广泛的研究,普遍认为金属的腐蚀疲劳裂纹扩展速率随应力比增加而增大[3-5];当频率小于1 Hz时,腐蚀疲劳行为随频率降低而加剧,当频率大于1 Hz时,增大频率对腐蚀疲劳行为影响不大[6-9]。然而,对于加载波形对金属腐蚀结果的影响和作用机理目前还存在争议。文献[3]比较了S355和S690两种钢的疲劳性能,表明在一个加载周期内,在不同波形下裂纹尖端附近的阳极溶解程度不同,认为不同波形下疲劳裂纹尖端应变行为不同导致了阳极溶解速率的差别。梁咏梅等[10]研究表明,方波对D36钢腐蚀疲劳裂纹扩展作用大于正弦波和三角波,且三角波与正弦波对其的作用基本相同。Igwemezie等[11]研究了波形对S355钢腐蚀疲劳裂纹扩展的影响,结果表明腐蚀疲劳裂纹扩展速率在正锯齿波时最大,负斜波和方波时最小。不同波形下裂纹扩展速率差异归因于裂纹尖端材料的连续变形。此外,对于金属在不同加载波形下的腐蚀疲劳裂纹萌生鲜有报道。腐蚀疲劳分为疲劳裂纹萌生、裂纹扩展和瞬间断裂3个阶段,前两个阶段基本构成了材料的整个服役寿命,因此,研究金属在不同加载波形下的腐蚀疲劳裂纹萌生及扩展具有重要意义。

本文研究了X65管线钢在空气和海洋模拟溶液中不同加载波形下的腐蚀疲劳行为,利用扫描电子显微镜 (SEM) 观察了腐蚀疲劳断口和二次裂纹,分析了裂纹萌生和扩展机理,研究结果对于提高工程材料的腐蚀疲劳寿命具有理论和实际意义。

1 实验方法

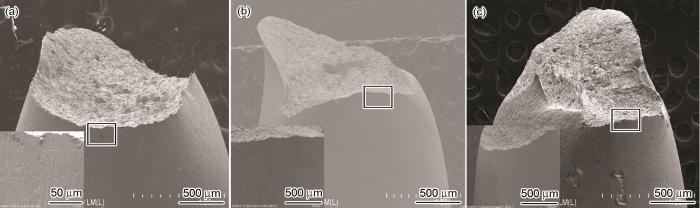

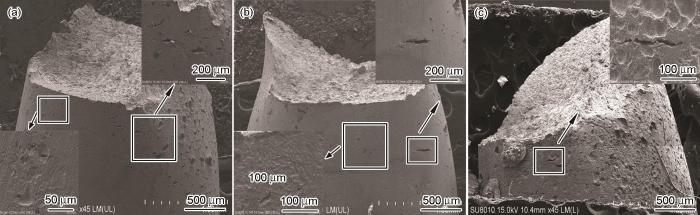

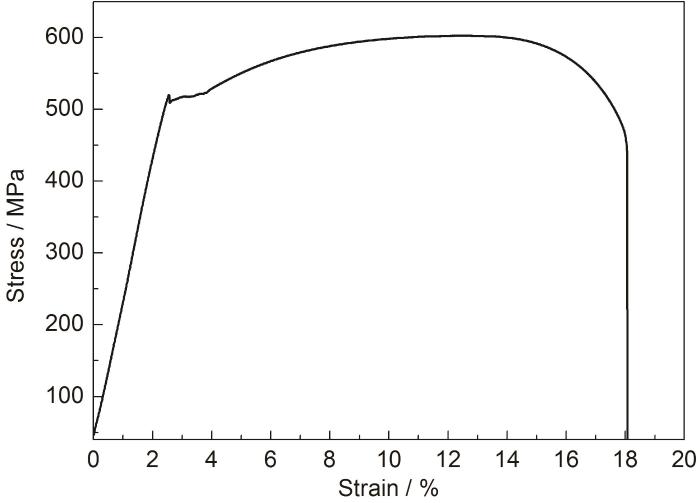

实验选用X65管线钢为研究对象,其化学成分为 (质量分数,%):C 0.11,Si 0.28,Mn 1.38,P 0.015,S 0.028,Cu 0.13,Ti 0.02,Cr 0.02,Al 0.06,V 0.06,Nb 0.035,Ni 0.02,Fe为余量。图1为X65钢显微组织,可以看出,X65管线钢的显微组织主要由铁素体和珠光体组成。白色的铁素体基体上分布着球状珠光体。图2为X65钢应力应变曲线,由图可知,X65钢屈服强度为520 MPa,抗拉强度为600 MPa。

图1 X65管线钢的显微组织

图2 X65钢应力应变曲线

实验溶液为模拟海水溶液,按照ASTM D1141-98 (2013) 标准制备,其化学成分为 (g/L):NaCl 24.53,MgCl2·6H2O 11.09,Na2SO4 4.09,CaCl2 1.16,KCl 0.695,NaHCO3 0.201,KBr 0.101,H3BO3 0.027,SrCl2 0.025,NaF 0.003。

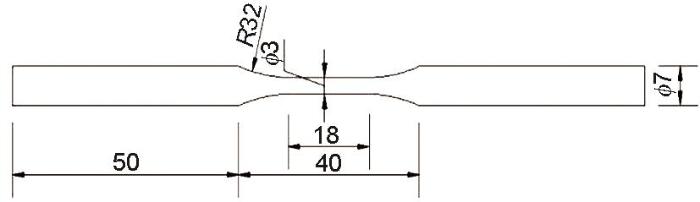

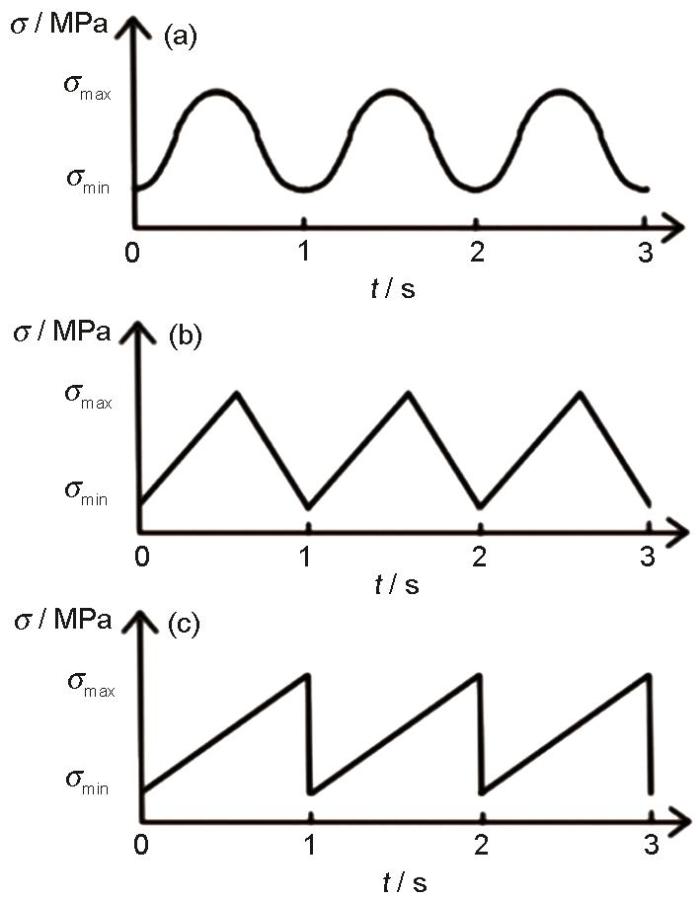

腐蚀疲劳试验在20KN电液伺服疲劳试验机上进行。线切割腐蚀疲劳试样,其尺寸如图3所示。将试样实验部分沿轴向用砂纸从80#打磨至2000#,然后用丙酮和无水乙醇擦洗,用去离子水冲洗干净后吹干待用。腐蚀疲劳实验分别在空气和模拟海水溶液中进行。疲劳类型为拉-拉疲劳。试样在空气中加载频率为10 Hz,海水中加载频率为3 Hz。实验加载应力为σmax=520 MPa (即屈服强度),应力比R为0.1 (R=σmin/σmax),加载波形分别为正弦波、三角波和正锯齿波,如图4所示。

图3 疲劳实验试件形状和尺寸 (mm)

图4 腐蚀疲劳实验加载波形

试样断裂后,截取断口附近15 mm将其切断。用除锈液 (500 mL 36%盐酸+500 mL去离子水+3.5 g六亚甲基四胺) 对断口进行超声波清洗,去除腐蚀产物。利用SU-8010型SEM观察断口和近断口侧表面形貌。

2 实验结果

2.1 X65钢宏观断裂形貌及加载波形-寿命关系

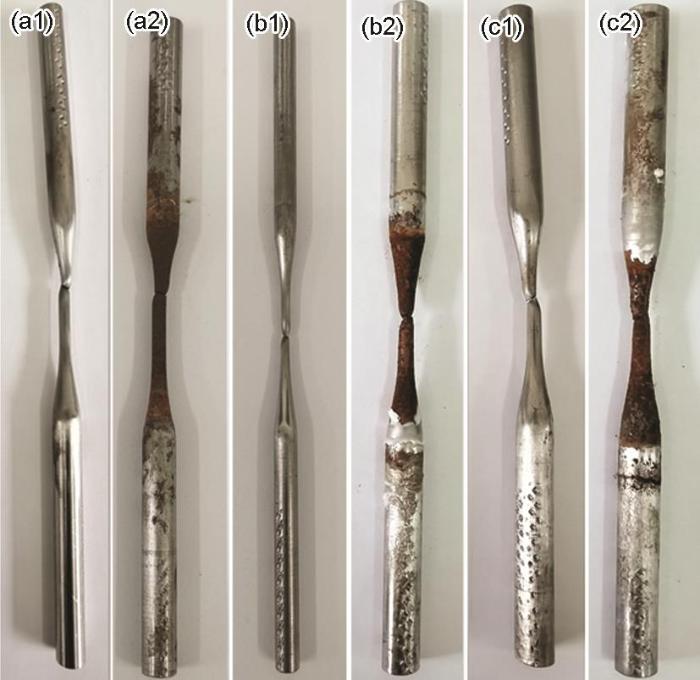

图5为X65钢在空气和海水中不同加载波形下断裂后试样的宏观形貌。由图可见,在空气中,X65钢断口颈缩现象明显,表面光滑。在海水环境下的试样表面腐蚀严重,试样表面附着有大量的腐蚀产物。其中,正锯齿波下试样断口最宽,三角波下断口颈缩最明显。

图5 X65钢在空气和海水中不同加载波形下断裂的宏观形貌

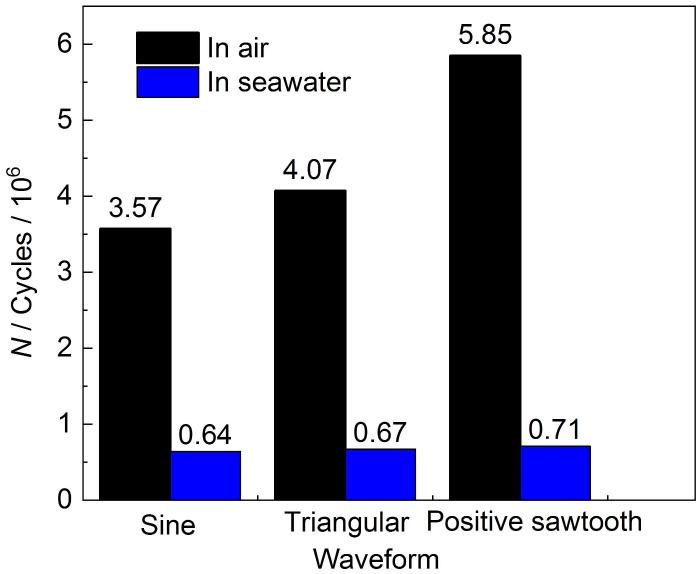

图6为不同加载波形下X65钢在空气和海水中的疲劳寿命结果。可以看出,在空气中,不同加载波形下X65钢疲劳寿命均出现明显差异,其中疲劳寿命在正弦波下最小,正锯齿波下最大。这表明加载波形对X65钢的疲劳断裂寿命有显著影响。在海水中,X65钢在3种波形下的腐蚀疲劳寿命与空气中趋势相同,但三者之间相差较小,表明在海水腐蚀介质的作用下波形对金属疲劳寿命的影响减弱。此外,在海水中X65钢的腐蚀疲劳寿命与空气中相比均有显著的降低,其中,波形为正弦波时下降了82.1%,加载波形为三角波时下降了83.5%,加载波形为正锯齿波时下降了87.9%。说明海水介质使其疲劳性能严重恶化。

图6 X65钢在空气和海水中加载波形与寿命关系

2.2 SEM结果

2.2.1 主断口形貌

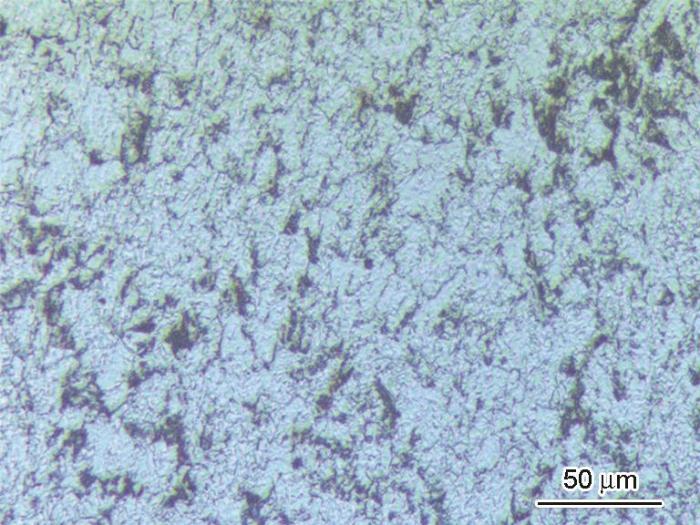

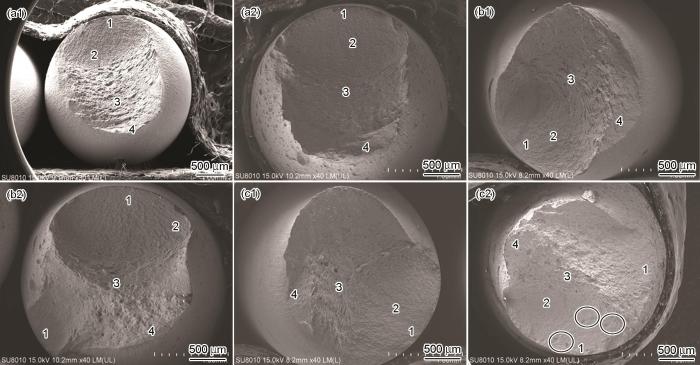

图7为空气和海水中X65钢主断口的低倍SEM结果。通过对试样主断口形貌的观察,可以了解疲劳裂纹的萌生和初始扩展过程。可以看出,主断口主要包括裂纹萌生区、裂纹扩展前期、裂纹扩展后期以及瞬时断裂区。在空气和海水中扩展面均为浅灰色的斜切断面,主断口表面的粗糙程度较大,出现裂纹扩展平台且裂纹扩展面均呈扇形扩展。瞬时断裂区占主断口面积较小,萌生区与裂纹扩展区占主断口面积较大。

图7 不同波形下X65钢疲劳断裂后的断口形貌

对比两种介质的断口可以看出,在空气中断口颈缩现象明显,在裂纹扩展后期疲劳辉纹数量较多。在3种加载波形中,正锯齿波加载下 (图7c1) 裂纹萌生和裂纹扩展前期面积最大,在疲劳裂纹扩展后期面积最小。与空气中相比,在海水中时三种波形下试件断口颈缩现象均不明显,说明X65钢在海水脆性增加。在加载三角波 (图7b2) 与正锯齿波 (图7c2) 时,断口出现了两个明显的裂纹源 (图中1区),即主裂纹源和次裂纹源,并形成两个裂纹扩展平台,主裂纹源方向为大平台,次裂纹源方向为小平台。而在正弦波加载下断口表面只存在一个裂纹源 (图7a2 (1区)),产生一个裂纹扩展平台。小裂纹扩展平台的产生影响主裂纹源方向的扩展速率,使主裂纹源方向扩展速率变慢,与二者相比在正弦波加载下只有一个裂纹扩展平台,因此,在正弦波加载时腐蚀疲劳寿命最小。3种加载波形下腐蚀疲劳裂纹扩展前期平台面积不同,在空气中时正锯齿波面积最大,正弦波与三角波面积相差不大,表明正锯齿波加载时疲劳裂纹在该阶段萌生与初期扩展耗时长。在海水中时平台面积从小到大依次为正锯齿波、正弦波、三角波,表明在腐蚀环境中正锯齿波加载易产生点蚀,使裂纹加快萌生与初期扩展。此外,海水中试样断口疲劳辉纹数量相较与空气中减少,沿裂纹扩展方向呈凸形。正锯齿波加载条件下断口表面点蚀坑数量较多,如图7c2圈处所示,表明在正锯齿波加载下X65钢发生了较明显的阳极溶解。

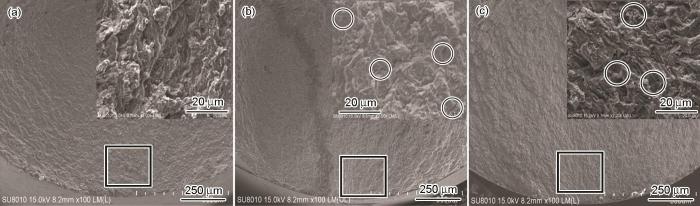

为了观察裂纹的萌生和扩展前期形式,对裂纹源处的断口形貌放大后进行观察。图8为X65钢在空气中不同加载波形下疲劳裂纹萌生区和扩展前期区断口微观形貌。可以看出,裂纹均起源于X65钢表面与近表面。这是由于在交变应力下,在某些局部区域产生首选定向位错,其中一些堆积在铁素体边界上,另一些滑出表面,形成滑移带和位错露头[8]。在残余应力和外加应力的叠加作用下,位错开动,局部区域发生塑性变形。位错堆积和滑移带在铁素体边界等附近形成。不断的滑移而使这些位置产生应力集中,易导致裂纹源在表面萌生。局部放大图可以观察到,其中三角波加载时裂纹源附近的断口表面较为平整,而正弦波和正锯齿波试样断口呈沟槽状,特别是正弦波试样表面沟槽较深。此外,在裂纹扩展前期,正锯齿波与三角波加载波形下均观察到二次疲劳裂纹,而在正弦波加载波形下未见明显的二次裂纹。

图8 X65钢在空气中不同波形下疲劳裂纹萌生和扩展前期断口SEM图

图9为X65钢在海水腐蚀不同加载波形下疲劳裂纹萌生和扩展前期形貌。可以观察到在海水中各加载波形下裂纹源附近形貌相似。试样的裂纹均起源于试样表面与近表面点蚀坑。点蚀坑是海水介质在试样表面作用形成的。在外加载荷作用下,这些点蚀坑的底部不断溶解,使底部产生更高的应力集中。当应力集中达到一定值时,裂纹开始萌生。其中正锯齿波试样断口表面发现点蚀坑数量最多,点蚀坑的出现与阳极溶解有关。此外,正锯齿波断口呈现沿晶断口形貌,三角波断口呈沿晶和穿晶混合形貌,而正弦波则表现为穿晶形貌。

图9 X65钢在海水中不同波形下腐蚀疲劳裂纹萌生和扩展前期断口微观形貌

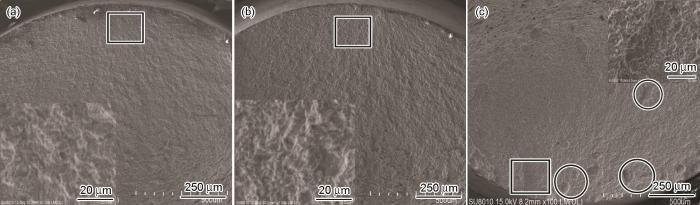

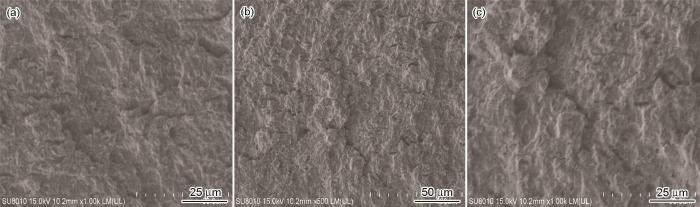

图10为不同加载波形下X65钢腐蚀疲劳裂纹扩展中期断口形貌。可以看出,各波形下断口均为穿晶断裂,表明正锯齿波和三角波试样在腐蚀疲劳裂纹扩展中期裂纹扩展模式发生了转变。

图10 X65钢在海水中不同加载波形下腐蚀疲劳裂纹扩展中期断口形貌

2.2.2 侧断口形貌

为了更好观察疲劳裂纹起源,对疲劳断口侧面进行观察。图11为X65钢在空气中疲劳断口的侧面形貌所示。由图可知,在空气中三种波形下断口颈缩现象明显,断口附近未发现二次裂纹,只有一条主裂纹。对试样在海水中腐蚀疲劳断裂后侧断口进行观察,其形貌如图12所示。由图可知,海水中三种加载波形下裂纹均萌生于点蚀。三种加载波形下在裂纹源附近都存在二次裂纹,其中正弦波下试样表面点蚀坑最少,二次裂纹较多,表明其腐蚀疲劳断裂敏感性最高;正锯齿波下试样表面的点蚀坑数量最多,尺寸最大,腐蚀最严重,二次裂纹较少,表明其阳极溶解程度最大。

图11 X65钢在空气中不同加载波形下疲劳断口侧面形貌

图12 X65钢在海水中不同加载波形下腐蚀疲劳断口侧面形貌

3 分析与讨论

3.1 不同加载波形下X65钢在空气中疲劳裂纹萌生与扩展机理

金属在受到循环应力的过程中在其内部疲劳损伤逐渐积累,达到某一临界值时开始形成疲劳裂纹,然后由裂纹萌生区逐渐到亚临界裂纹扩展区最后至失稳断裂区,其中前两个阶段占材料的整个服役寿命的90%,因此,分析金属在疲劳断裂过程中裂纹萌生及扩展具有重要意义。空气中疲劳实验结果表明,在交变应力下,X65钢表面产生局部位错,导致裂纹萌生和扩展。正锯齿波加载时X65钢寿命最长,三角波次之,正弦波时寿命最短。不同波形的疲劳断口的SEM结果中裂纹萌生和稳定扩展区的面积不同,这表明不同加载波形下疲劳裂纹的萌生和稳定扩展区持续的时间不同。由空气中加载波形与X65钢断口形貌可知 (图7),在正锯齿波加载下裂纹萌生和稳定扩展区的面积最大,即该区持续的时间最长;在三角波与正弦波加载下裂纹萌生和稳定扩展区的面积最小,即持续的时间很短,且两者差异较小。这表明正锯齿波加载时裂纹萌生需要的时间更长。加载波形对X65钢疲劳寿命的影响是由波形自身特点决定的。σmin→σmax的时间越短,越有利于位错开动,裂纹萌生所需时间越短,促进裂纹扩展;从σmax→σmin卸载时间越长,越有利于位错滑移的堆积,促进裂纹萌生和扩展。由图4可知,正弦波和三角波从σmin→σmax的时间相同,比正锯齿波短,裂纹萌生时间更短。Atkinson等[12]研究表明,裂纹萌生发生在载荷增加过程,而不是发生在最大荷载σmax的保载过程。Onofrio等[13]研究了梯形波下的耐热合金720Li疲劳行为,证明了梯形波下加载和卸载时间相同,其对裂纹扩展速率的影响是一致的,在σmax保载下裂纹扩展速率更快。李劲等[14,15]通过实验证明,与方波相比,正弦波和三角波加载时σmin→σmax的时间较长,裂纹扩展速度缓慢。此外,疲劳裂纹的扩展与在峰值应力下保载时间有关。正弦波与三角波加载时,虽然从σmin→σmax时间均为1/4加载周期,但二者在σmax的保载时间的不同,导致材料塑性变形有差异[14,15]。峰值应力下保载能够促进位错滑移,从而导致疲劳裂纹扩展速率增加[15,16]。正弦波保载时间略大于三角波,更有利于位错滑移开动,促进裂纹萌生,使正弦波下疲劳寿命更短。Lee等[17]的研究也表明,不同保载时间的梯形波下,保载时间越大,裂纹扩展速度越快。杨丽娜等[18]研究了加载波形对Ti-60合金疲劳损伤的影响,证明了在峰值应力下有保载的试样疲劳寿命明显低于无保载疲劳条件下试样寿命。

3.2 不同加载波形下X65钢在海水中腐蚀疲劳裂纹萌生与扩展机理

海水中X65钢在不同加载波形下的腐蚀疲劳寿命比在空气中大幅下降,试样表面发现大量点蚀坑,说明海水介质显著促进了腐蚀疲劳裂纹的萌生和扩展,这与Barson[16]的研究结果一致。海水中大量的Cl-对X65钢的腐蚀有明显的加速作用,Cl-是点蚀萌生的根本原因。点蚀作为腐蚀疲劳早期的裂纹源,降低了微裂纹形成门槛,其本质为电化学腐蚀。在循环应力和腐蚀介质的共同作用下点蚀坑不断扩大,部分点蚀向基体内部及周围扩展形成较深的蚀孔,点蚀坑引起的应力强度因子达到一定值时,就会在点蚀坑处萌生裂纹[19]。当裂纹形成后,电解质进入裂纹间隙,在交变应力下裂纹反复张开与闭合,导致裂纹扩展[20]。当加载循环应力较高时,滑移造成的位错也可能形成了裂纹源,随着裂纹不断扩大,最终导致试样失效[21]。由海水环境中的不同波形下的断口形貌图可以看出 (图9),从裂纹产生到裂纹开裂的共同特征是裂纹萌生初始阶段均是出现细小裂纹,随着裂纹扩展出现快速的断裂带。

梁永梅等[10]研究了加载波形对D36钢在海水中的腐蚀疲劳行为影响,表明加载三角波和正弦波时,应力的上升时间为半个周期,σmax的保持时间很短,D36钢腐蚀疲劳机制为阳极溶解;加载方波时的应力上升时间很短,σmax的保持时间较长,此时D36钢的腐蚀疲劳机制为氢脆机制。郭淑铭等[22]的研究也表明,当加载波形以在应力不变的保载区为主时,腐蚀疲劳机制由氢脆主导;而当加载波形以应力上升的加载为主时,腐蚀疲劳机制以阳极溶解为主。但Achilles等[23]认为,在腐蚀疲劳过程中加载波形的影响主要取决于氢的作用,对于正锯齿波,三角波,正弦波等在应力上升阶段H更容易进入裂纹尖端金属内部,加速了钢的腐蚀疲劳扩展。由此可见,目前对于加载波形的影响还没有统一的说法。本实验的结果表明,当加载波形为正锯齿波时,以循环应力上升加载为主,σmax保载时间较短,腐蚀疲劳呈现出动态应力腐蚀的特征,持续应变加速了阳极溶解过程,SEM结果也表明,试样表面布满点蚀坑,裂纹扩展前期断口呈沿晶断裂,此时腐蚀疲劳的主要扩展机制为阳极溶解。而当加载波形为正弦波时,正弦波在σmax保载时间较长,腐蚀疲劳呈现出静态应力腐蚀的特征,在应力区不变的恒载有利于氢的聚集和脆化,SEM结果表明试样表面点蚀坑明显减少,但二次裂纹数量最多,裂纹扩展前期断口呈现穿晶断口形貌,证明其氢致开裂倾向较高。然而,SEM结果中也发现裂纹萌生于点蚀坑,即在海水介质作用下,阳极溶解的贡献不可忽略,因此,加载正弦波时X65钢的腐蚀疲劳的扩展机制为氢脆+阳极溶解混合机制;当加载三角波时,σmin→σmax比正锯齿波短,σmax保载时间与正锯齿波相同,比正弦波短,SEM结果中试样表面表现为均匀腐蚀,伴随有少量的二次裂纹,裂纹扩展前期断口呈现沿晶和穿晶混合形貌,因此加载三角波时X65钢的腐蚀疲劳的扩展机制也为氢脆+阳极溶解的混合机制,但其开裂敏感性低于正弦波。此外,SEM结果表明,不同加载波形下X65钢腐蚀疲劳裂纹扩展中期断口形貌均为穿晶断裂,表明正锯齿波和三角波加载时,裂纹扩展速率在中后期加速导致裂纹扩展模式发生了转变。

4 结论

(1) 在空气和海水中,正锯齿波加载下X65钢的疲劳寿命最大,三角波次之,正弦波最短。与空气环境相比,X65钢在海水中的疲劳寿命显著降低。

(2) 在空气中,正弦波与三角波从σmin→σmax的加载时间较短,有利于位错开动,加快裂纹萌生。其中正弦波在σmax的保载时间最长,位错滑移形成较快,疲劳裂纹扩展速率最快。

(3) 在海水中Cl-促进X65钢的表面点蚀萌生,成为腐蚀疲劳裂纹源。当裂纹形成后,电解质进入裂纹间隙,在交变应力下裂纹反复张开与闭合,导致裂纹快速扩展。

(4) 在海水中,当加载波形为正锯齿波时,X65钢的腐蚀疲劳裂纹的扩展机制为阳极溶解;当加载波形为正弦波和三角波时,X65钢的腐蚀疲劳的扩展机制为氢脆+阳极溶解混合机制,其中加载正弦波时腐蚀疲劳开裂敏感性最大。

参考文献

1 Fang N, Chen G M, Zhu H W, et al. Statistical analysis of leakage accidents of submarine pipeline [J]. Oil Gas Storage Transp., 2014, 33: 99

1 方娜, 陈国明, 朱红卫等. 海底管道泄漏事故统计分析 [J]. 油气储运, 2014, 33: 99

2 Liang H, Li H C, Hao X G, et al. Failure causes of subsea pipeline and ROV-based subsea pipeline inspection technology [J]. Oil Gas Storage Transp., 2015, 34(4): 439

2 梁浩, 李海川, 郝兴国等. 海底管道失效原因及基于ROV的海底管道巡检技术 [J]. 油气储运, 2015, 34(4): 439

3 de Jesus A M P, Matos R, Fontoura B F C, et al. A comparison of the fatigue behavior between S355 and S690 steel grades [J]. J. Constr. Steel Res., 2012, 79: 140

4 Han E-H, Han Y M, Zheng Y L, et al. Effects of stress ratio and frequency on corrosion fatigue crack growth in low alloy steel [J]. Acta Metall. Sin., 1993, 29(5): 6

4 韩恩厚, 韩玉梅, 郑宇礼等. 应力比和频率对低合金钢腐蚀疲劳裂纹扩展机理的影响 [J]. 金属学报, 1993, 29(5): 6

5 Bao J C, Zhao J, Wang Z Q, et al. Experimental research on fatigue property of welded joints of BT20 titanium alloy in corrosion environment [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 313

5 包俊成, 赵捷, 王志奇等. 钛合金BT20焊接接头腐蚀疲劳性能的实验研究 [J]. 中国腐蚀与防护学报, 2010, 30: 313

6 Adedipe O, Brennan F, Kolios A. Corrosion fatigue load frequency sensitivity analysis [J]. Mar. Struct., 2015, 42: 115

7 Dhinakaran S, Prakash R V. Effect of low cyclic frequency on fatigue crack growth behavior of a Mn-Ni-Cr steel in air and 3.5% NaCl solution [J]. Mater. Sci. Eng., 2014, 609A: 204

8 Zhao T L, Liu Z Y, Du C W, et al. Corrosion fatigue crack initiation and initial propagation mechanism of E690 steel in simulated seawater [J]. Mater. Sci. Eng., 2017, 708A: 181

9 Zhang T, Liu J, Huang F, et al. Effect of alternating stress frequency on corrosion electrochemical behavior of E690 steel in 3.5%NaCl solution [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 226

9 张腾, 刘静, 黄峰等. 交变应力频率对E690钢在3.5%NaCl溶液中腐蚀电化学行为的影响 [J]. 中国腐蚀与防护学报, 2021, 41: 226

10 Liang Y M, Huang Y, Wu Z M. Influence of loading waveforms on corrosion fatigue crack growth for D36 steel [J]. Corros. Prot., 2016, 37: 289

10 梁永梅, 黄一, 吴智敏. 加载波形对D36钢腐蚀疲劳裂纹扩展速率的影响 [J]. 腐蚀与防护, 2016, 37: 289

11 Igwemezie V, Mehmanparast A. Waveform and frequency effects on corrosion-fatigue crack growth behaviour in modern marine steels [J]. Int. J. Fatig., 2020, 134: 105484

12 Atkinson J D, Lindley T C. Effect of stress waveform and hold-time on environmentally assisted fatigue crack propagation in C-Mn structural steel [J]. Met. Sci., 1979, 13: 444

13 Onofrio G, Osinkolu G A, Marchionni M. Effects of loading waveform on fatigue crack growth of Udimet 720 Li superalloy [J]. Int. J. Fatig., 2004, 26: 203

14 Li J, Wang Z F, Ke W. Influences of applied potentials and loading waveform on fatigue crack growth for steel A537 [J]. Acta Metall. Sin., 1993, 29(6): 82

14 李劲, 王政富, 柯伟. 波型与电位对A537钢疲劳裂纹扩展的影响 [J]. 金属学报, 1993, 29(6): 82

15 Wang Z F, Li J, Ke W. Influence of loading waveform on fatigue crack growth for industrial iron in 3.5%NaCl solution [J]. J. Chin. Soc. Corros. Prot., 1993, 13: 335

15 王政富, 李劲, 柯伟. 加载波形对工业纯铁在3.5%NaCl溶液中疲劳裂纹扩展的影响 [J]. 中国腐蚀与防护学报, 1993, 13: 335

16 Barsom J M. Corrosion-fatigue crack propagation below KISCC [J]. Eng. Fract. Mech., 1971, 3: 15

17 Lee D N, Lee S K. Effects of stress waveforms on fatigue crack growth rates of 1C-1Cr steel in 3%NaCl solution and 0.17C-1.5Cr steel in synthetic seawater [J]. Scr. Metall. Mater., 1993, 28(4): 411

18 Yang L N, Liu J R, Chen Z Y, et al. Effect of loading waveform on fatigue damage behavior of Ti-60 alloy [J]. Chin. J. Nonferrous Met., 2010, 20(suppl.1): s487

18 杨丽娜, 刘建荣, 陈志勇等. 加载波形对Ti-60合金疲劳损伤行为的影响 [J]. 中国有色金属学报, 2010, 20(): s487

19 Sun X G, Wang Z H, Xu X X, et al. Effect of industrial atmospheric environment on corrosion fatigue behavior of Al-Mg-Si alloy [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 501

19 孙晓光, 王子晗, 徐学旭等. 工业大气环境对Al-Mg-Si合金腐蚀疲劳特性的影响 [J]. 中国腐蚀与防护学报, 2021, 41: 501

20 Gough H J, Sopwith D G. Some comparative corrosion fatigue tests employing two types of stressing action [J]. J. Iron Stell Inst., 1933, 127: 301

21 Liu Y G, Sun X M, Ma J. Fatigue behaviour of 16Mn steel in air and 3.5%NaCl solution [J]. Phys. Test. Chem. Anal. (Part A: Phys. Test.), 2010, 46: 475

21 刘彦国, 孙先明, 马锦. 16Mn钢在空气和3.5%NaCl溶液中的疲劳行为 [J]. 理化检验-物理分册, 2010, 46: 475

22 Guo S M, Zhu B H. Review of effects of some factors on corrosion fatigue crack propagation under constant amplitude loading in titanium alloys [J]. J. Beijing Univ. Aeronaut. Astronaut., 1985, (1): 65

22 郭淑铭, 朱保华. 钛合金恒幅载荷下腐蚀疲劳裂纹扩展影响因素和机理的综述 [J]. 北京航空学院学报, 1985, (1): 65

23 Achilles R D, Bulloch J H. The influence of waveform on the fatigue crack growth behaviour of SA508 cl III RPV steel in various environments [J]. Int. J. Pres. Ves. Pip., 1987, 30: 375

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414