摘要

利用扫描电镜及电化学工作站研究了经不同处理后TC4钛合金的微弧氧化膜层微观形貌和电偶电流密度。结果表明:高温氧化未使微弧氧化膜层表面形貌发生明显改变;TC4钛合金与钢接触时极易发生电偶腐蚀,不能直接接触使用;对钛合金进行微弧氧化处理后可降低电偶电流密度及电偶腐蚀敏感性;硅烷化封孔处理对微弧氧化膜层的电偶电流密度影响甚小;微弧氧化后进行高温氧化及硅烷化封孔处理明显降低TC4钛合金的电偶电流密度。

关键词: TC4钛合金 ; 高温氧化 ; 微弧氧化 ; 电偶电流

钛合金具有重量轻、强度高、疲劳性能好、在高温条件下具有一定的耐腐蚀性等特点[1],在航空、航天、船舶等领域有广泛的应用[2]。但在海水和海洋大气腐蚀环境中,由于钛合金的电位较高,与异种金属接触使用时会发生电偶腐蚀。微弧氧化技术是解决该问题的有效措施,是提高钛合金性能的一种有效的表面处理方法[3,4]。

微弧氧化是一种直接在有色金属表面原位生长陶瓷层的新技术[5],通过微弧氧化获得的薄膜不但具有附着力强和耐腐蚀性好的优点[6],而且还能够大幅度地提高表面的硬度、耐磨性、电绝缘性等性能[7],能对基体起到很好的保护作用[8-10]。但微弧氧化涂层是在高压作用下工件表面进行弧光放电,所得的氧化涂层中存在大量的放电通道,导致微弧氧化涂层中存在大量微米尺度的微孔。在腐蚀环境中,这些微孔的存在,不但为腐蚀介质渗入到基体提供了通道,而且加快了其侵蚀基体的速度[11,12]。因此,有必要对氧化涂层进一步处理,以隔绝基体和外界环境介质的接触,增加其防腐性能。

本文采用微弧氧化、微弧氧化+高温氧化、微弧氧化+硅烷化封孔、微弧氧化+高温氧化+硅烷化封孔等几种处理方法对TC4钛合金表面微弧氧化膜层进行处理,考察不同表面处理工艺条件对TC4钛合金微弧氧化膜层及电偶电流的影响。

1 实验方法

实验材料采用湖南湘投金天钛金属股份有限公生产的2.5 mm规格TC4钛合金板材,其主要化学成分 (质量分数,%) 为:Al 6.47、V 4.2、 Fe 0.22、C 0.01、O 0.16、Ti余量。取120 mm×25 mm×2.5 mm的TC4钛合金板材,对其微弧氧化处理后进行高温氧化及封孔处理,具体工艺为:1#试样表面经微弧氧化处理、2#试样表面经微弧氧化+高温氧化处理、3#试样表面微弧氧化+硅烷化封孔处理、4#试样表面经微弧氧化+高温氧化+硅烷化封孔处理。微弧氧化采用正恒流电脉冲控制方式,电解液温度控制在20~35 ℃。微弧氧化膜层的高温氧化温度为450 ℃,高温氧化氛围为空气。封孔处理采用硅烷偶联剂水解溶液。实验后采用FEI Quanta-200型环境扫描电镜 (SEM) 观察微弧氧化膜层的微观形貌,并采用PAR2273电化学工作站测量TC4钛合金与925钢耦合的电偶电流密度。

2 结果与分析

2.1 表面处理工艺对微弧氧化膜层微观形貌的影响

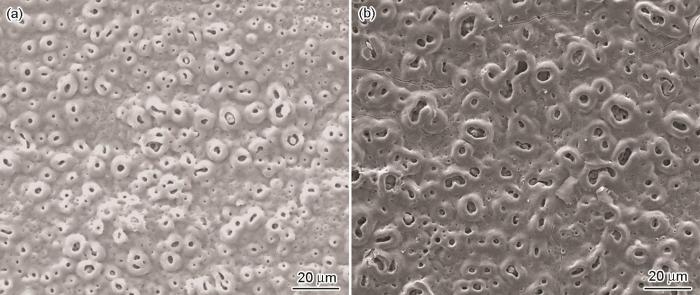

不同工艺条件下的微弧氧化膜层的表面微观形貌见图1。由图可知,TC4钛合金微弧氧化处理后,膜层表面呈现多孔形态,膜层表现出“火山状”的微孔形貌特征。膜层表面多微孔的形貌特征取决于微弧氧化机制中微放电作用的本质[13],孔洞大小不一及分布不均匀是由于在微弧氧化过程中产生了比较强烈的弧光放电。这种多孔形态导致氧化膜层的最外层晶粒稍粗大,组织比较疏松。

图1 高温氧化前后的微弧氧化膜层微观形貌

经微弧氧化和高温氧化处理后的2#试样与微弧氧化后的1#试样相比,表面形貌没有发生明显改变,焙烧后的形貌相对更清晰一些。且表面氧化物相互连接、覆盖和重熔,孔洞分布着块状的氧化物,膜层较为致密。但在膜层表面产生了开裂,且开裂位置多经过微弧氧化膜表面的微孔缺陷处。这主要是由于在热处理过程中,微弧氧化膜与基体的热膨胀系数不同导致的[14],在高温氧化过程中产生的热应力作用下,不断形成位错,位错遇到膜层表面微孔缺陷受阻,随着位错不断的积累,在表面微孔缺陷处形成裂纹源,当热应力聚集达到一定程度时,微弧氧化膜层产生开裂[15]。

2.2 表面处理工艺对微弧氧化膜层硅烷化封孔效果的影响

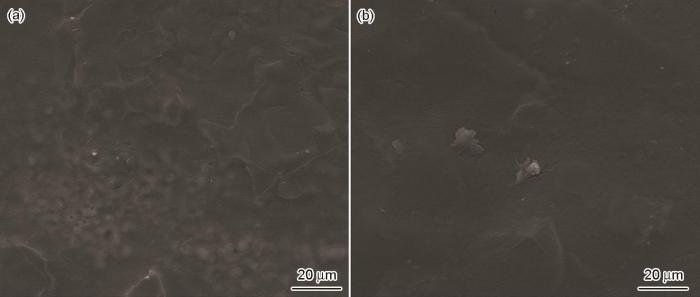

经过微弧氧化处理以及微弧氧化+高温氧化处理后的试样均经3次硅烷化处理的3#和4#试样的表面微观形貌如图2所示。由图2可知,表面经微弧氧化处理后直接进行硅烷化处理的3#试样,微弧氧化膜的表面存在一层灰色的膜,微孔缺陷得到一定程度的封闭;这是由于TC4钛合金表面氧化物颗粒的疏松结构,为硅烷水解溶液向内部沉积提供了有利通道。但由于沉积的硅烷膜较薄且分布不均,微弧氧化膜的表面仍然存在一定的微孔缺陷。而微弧氧化+高温氧化处理后再经硅烷化处理后的4#试样,微弧氧化膜层的表面获得一层厚且较为均匀的灰色膜,不存在微孔缺陷。经微弧氧化+大气高温氧化处理后的微弧氧化膜层,在微弧氧化膜层的多孔结构以及界面处氧化物颗粒的疏松结构[16]的共同作用下,使得微弧氧化膜层经硅烷化处理后在表面获得更厚、更均匀的硅烷沉积膜。

图2 高温氧化前后微弧氧化膜层封孔后微观形貌

通过以上对比可知,高温氧化处理对微弧氧化膜层的后续硅烷化封孔产生了积极的作用,使微弧氧化膜层表面沉积了一层较厚的硅烷膜,全部封闭了微弧氧化膜层的微孔。

2.3 表面处理工艺对微弧氧化膜层电偶电流的影响

经过不同表面处理后的TC4钛合金与925钢耦合后测定其电偶电流。表面未经处理的TC4钛合金试样与925钢耦合后,平均腐蚀电流密度为1.27 μA/cm2,电偶腐蚀敏感性为C级,属于不允许接触使用。

将TC4钛合金表面经微弧氧化处理后再与925钢耦合时,使电偶腐蚀电流从1.27 μA/cm2降到0.19 μA/cm2,其电偶腐蚀敏感性从C级降低到A级,抗电偶腐蚀性优良,按标准属于可以使用范围。进一步将经微弧氧化后的TC4钛合金经硅烷化封孔处理后,其电偶电流密度仅降低到0.18 μA/cm2,说明进一步的封孔处理对降低电偶腐蚀的作用较小。而将经微弧氧化后的TC4钛合金先经过高温氧化处理后再进行硅烷化封孔处理,与925钢耦合后其平均电偶电流降低至0.04 μA/cm2,较微弧氧化及微弧氧化+硅烷化封孔处理的试样降低了一个数量级、较未经表面处理的试样降低了两个数量级,说明微弧氧化+高温氧化+硅烷化封孔处理后在表面形成的更厚、更均匀的硅烷沉积膜能显著降低平均电偶电流密度,显著地提高了钛合金抗腐蚀性能。

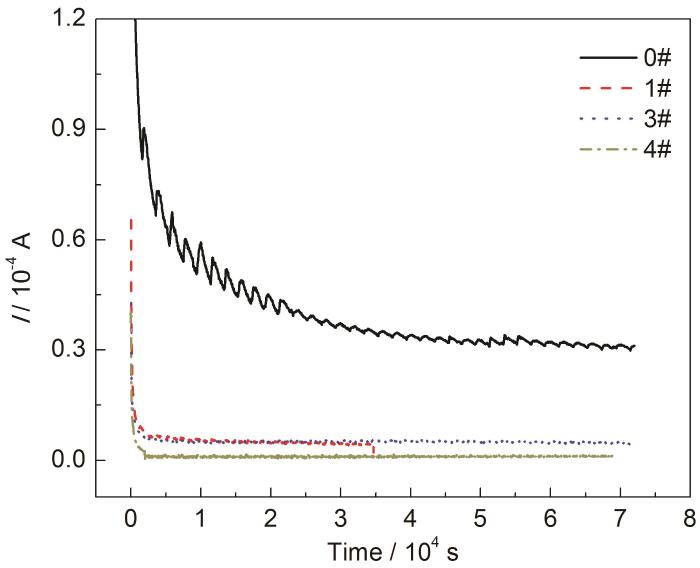

TC4钛合金-925钢的电偶电流-时间曲线如图3所示。未经微弧氧化处理的TC4钛合金与925钢接触后,随着时间的延长,电偶电流逐渐下降,约50000 s后趋于稳定;经表面处理后的TC4钛合金,在接触后较短时间内,电偶电流迅速下降并趋于稳定。其中,微弧氧化后进行高温氧化并硅烷化封孔的试样,在与925钢接触后,约2000 s后电偶电流趋于稳定,用时最短。产生这种现象的原因在于,钛合金微弧氧化后在表面有一层稳定性好的氧化膜,可以有效降低电偶电流;微弧氧化后进行硅烷化封孔处理使表面微弧氧化膜层的一些孔洞被较薄的硅烷膜覆盖,进一步降低了电偶电流;微弧氧化后进行高温氧化并硅烷化封孔处理后,表面由于有较厚、较均匀的硅烷沉积膜的阻挡作用,大幅度降低了电偶电流。

图3 不同处理工艺条件下TC4钛合金-钢电偶电流-时间曲线

3 结论

(1) 高温氧化未使微弧氧化膜层表面形貌发生明显改变,但对微弧氧化膜层的后续硅烷化封孔处理产生积极的影响,能将微弧氧化膜层中的孔洞及微裂纹全部封闭。

(2) 对TC4钛合金表面进行处理能降低TC4钛合金和925钢耦合时的电偶电流密度,可以大幅度降低TC4钛合金和925钢接触腐蚀的敏感性。为避免TC4钛合金和925钢在腐蚀介质下发生电偶腐蚀,微弧氧化+高温氧化+硅烷化封孔处理是有效的防护措施。

参考文献

1 Xie N S, Wu L Z. Effect factor and its application of micro-arc oxidation technique on titanium alloy surface [J]. Hot Work. Technol., 2011, 40: 130

1 解念锁, 武立志. 钛合金表面微弧氧化的影响因素及其应用 [J]. 热加工工艺, 2011, 40(12): 130

2 Jin H X, Wei K X, Li J M, et al. Research development of titanium alloy in aerospace industry [J]. Chin. J. Nonferrous Met., 2015, 25: 280

2 金和喜, 魏克湘, 李建明等. 航空用钛合金研究进展 [J]. 中国有色金属学报, 2015, 25: 280

3 Yerokhin A L, Leyland A, Matthews A. Kinetic aspects of aluminium titanate layer formation on titanium alloys by plasma electrolytic oxidation [J]. Appl. Surf. Sci., 2002, 200: 172

4 Xin X J, Xue J F. Corrosion, Protection and Engineering Application of Titanium [M]. Hefei: Anhui Science and Technology Press, 1988: 65

4 辛湘杰, 薛峻峰. 钛的腐蚀、防护及工程应用 [M]. 合肥: 安徽科学技术出版社, 1988: 65

5 Tu Z M, Li N, Zhu Y M. Application and Technology on Surface Treatment of Titanium and Titanium Alloys [M]. Beijing: National Defense Industry Press, 2010: 127

5 屠振密, 李宁, 朱永明. 钛及钛合金表面处理技术和应用 [M]. 北京: 国防工业出版社, 2010: 127

6 Wang Q L, Xu L L, Ge S R. Investigation on structure of microarc oxidation ceramic layer on titanium alloy [J]. China Surf. Eng., 2007, 20(5): 11

6 王庆良, 徐伶俐, 葛世荣. 钛合金微弧氧化陶瓷层的结构研究 [J]. 中国表面工程, 2007, 20(5): 11

7 Shi S R. Study on sealing treatments of micro arc oxidation coatings on Al alloy 6061 [D]. Harbin: Harbin Engineering University, 2013

7 石世瑞. 6061铝合金微弧氧化涂层封孔处理技术研究 [D]. 哈尔滨: 哈尔滨工程大学, 2013

8 Wang C J, Jiang B L, Liu M, et al. Corrosion characterization of micro-arc oxidization composite electrophoretic coating on AZ31B magnesium alloy [J]. J. Alloy. Compd., 2015, 621: 53

9 Cui X J, Yang R S, Liu C H, et al. Structure and corrosion resistance of modified micro-arc oxidation coating on AZ31B magnesium alloy [J]. Trans. Nonferrous Met. Soc. China, 2016, 26: 814

10 Wang P, Wu T, Peng H, et al. Effect of NaAlO2 concentrations on the properties of micro-arc oxidization coatings on pure titanium [J]. Mater. Lett., 2016, 170: 171

11 Xia S J, Yue R, Rateick Jr R G, et al. Electrochemical studies of AC/DC anodized Mg alloy in NaCl solution [J]. J. Electrochem. Soc., 2004, 151: B179

12 Duan H P, Du K Q, Yan C W, et al. Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D [J]. Electrochim. Acta, 2006, 51: 2898

13 Rudnev V S, Lukiyanchuk I V, Kon'shin V V, et al. Anodic-spark deposition of P- and W (Mo)-containing coatings onto aluminum and titanium alloys [J]. Russ. J. Appl. Chem., 2002, 75: 1082

14 Luo Z Z. Study on silanization of anodized film on Al alloy [D]. Harbin: Harbin Engineering University, 2016: 34

14 罗兆柱. 铝合金阳极氧化膜硅烷改性的研究 [D]. 哈尔滨: 哈尔滨工程大学, 2016: 34

15 Evans H E, Lobb R C. Conditions for the initiation of oxide-scale cracking and spallation [J]. Corros. Sci., 1984, 24: 209

16 Xiang W Y, Jiang H T, Tian S W. High temperature oxidation behavior of titanium and titanium alloys [J]. Metallic Funct. Mater., 2020, 27(3): 33

16 向午渊, 江海涛, 田世伟. 钛及钛合金高温氧化行为研究 [J]. 金属功能材料, 2020, 27(3): 33

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414