摘要

采用开路电位、动电位极化、电化学阻抗谱等电化学测试方法,并结合激光共聚焦显微镜和扫描电镜能谱面扫描表征手段,研究了温度对汽轮机末级叶片用钢14Cr12Ni3WMoV在0.02 mol/L NaCl溶液中腐蚀行为的影响。结果表明:随着温度的升高,14Cr12Ni3WMoV不锈钢腐蚀倾向和腐蚀速率均增大,点蚀敏感性增强,自修复能力减弱,材料耐蚀性下降;材料表面点蚀坑随着温度的升高沿径向的发展变快,而沿纵向的发展减缓;点蚀发生时,材料发生选择性溶解,其中Fe和Ni溶解较快,而Cr、W、Mo和V因溶解缓慢在腐蚀坑内发生富集,并且温度的变化对Cr、W、Mo和V的富集没有明显影响。

关键词: 电化学腐蚀 ; 不锈钢 ; 叶片 ; 汽轮机 ; 温度 ; 钝化膜

叶片是汽轮机中的重要组成部分,它将高温高压蒸汽沿压力梯度进行的直线运动转化为汽轮轴的旋转运动,由于其分布于汽轮机中不同区域,工作环境存在很大的差异[1]。第一级叶片由于靠近过热蒸汽进汽口,所以工作温度最高,此时蒸汽属于干蒸汽,随着过热蒸汽逐级膨胀做功,当到达低压末级叶片区时由于温度压力降低,干蒸汽变成湿蒸汽形成凝结水,然后结合叶片上存在的可溶性盐垢形成具有腐蚀性的溶液。同时,叶片由于高速旋转承受着循环载荷和离心力等作用力,使末级叶片处于各种作用力和较高温度的腐蚀溶液环境下,从而其更容易出现腐蚀损伤失效,工作寿命变短[1-7]。目前,对于末级叶片的研究主要是通过腐蚀溶液对末级叶片材料疲劳强度和抗拉强度等力学性能的影响或从已出现腐蚀断裂失效的末级叶片来分析腐蚀因素和过程[1,5-11]。Perkins等[5]采用疲劳实验和微观形貌观察等测试手段,研究了腐蚀溶液中氧溶量和氯离子浓度对材料疲劳强度和疲劳断口形貌特征的影响,发现溶液氧容量越多、Cl-浓度越大时,材料的疲劳强度越小,且疲劳裂纹的萌生由点蚀坑引起。Kim[8]通过对已出现裂纹的末级叶片研究发现,凝结水中存在的Cl-促进了末级叶片表面腐蚀坑的形成,腐蚀坑在交变应力的作用下形成腐蚀裂纹,然后叶片失效。然而,温度变化对于汽轮机末级叶片材料在含氯溶液中电化学腐蚀行为影响的研究鲜有报道。所以,直接研究温度变化对叶片材料在含氯溶液中腐蚀行为的影响并分析其相关机理有着重要意义,同时为汽轮机叶片的选材和叶片在实际工作环境中如何腐蚀失效提供理论基础和数据支持。

1 实验方法

实验材料为叶片常用钢14Cr12Ni3WMoV马氏体不锈钢,其化学成分 (质量分数,%) 为:C 0.12,Cr 11.43,Ni 2.41,W1.003,Mo 1.06,V 0.20,Mn 0.74,Si 0.12,P 0.019,Fe余量。将材料通过线切割加工成10 mm×10 mm×10 mm的试样,采用环氧树脂对试样进行真空冷镶并静置24 h,保证试样密封良好,防止实验过程中产生缝隙腐蚀。采用全自动磨样机对1 cm2的工作面进行逐级打磨至光亮,随后用无水乙醇、去离子水清洗表面,冷风吹干备用。

电化学测试前先将工作电极浸泡在0.02 mol/L NaCl溶液中72 h,并持续通入99.999%高纯氩气除氧,同时控制室温为 (23±1) ℃。电化学测试采用PARSTAT 4000型电化学工作站,测试采用三电极体系,其中浸泡了72 h的待测试样为工作电极,饱和甘汞电极 (SCE) 为参比电极,铂片为辅助电极。实验时先采用电热恒温水浴加热箱对0.02 mol/L NaCl溶液加热到相应的温度 (40±1、60±1、80±1 ℃) 后保温。工作电极在开路电位 (OCP,vs SCE) 下稳定900 s,取稳定后的值作为开路电位。随后在开路电位下进行电化学阻抗谱 (EIS) 测试,测试频率范围为105~10-2 Hz,测量信号为幅值10 mV的正弦波,测试结果用ZSimpWin软件进行拟合分析。动电位极化扫描范围为-0.5~1.2 V (vs SCE),扫描速率为1 mV/s,当电流密度达到1 mA/cm2后进行反向扫描至与正向极化曲线相交后停止。

待测试完成后,马上用乙醇、去离子水将试样洗净,冷风干燥,然后通过Thermo Fisher APREO型扫描电镜配置的Quantax 400能谱仪 (EDS) 对极化后的工作电极表面点蚀坑进行面扫描分析,随后使用OLYMPUS OLS5000激光共聚焦显微镜获取工作电极表面形貌图并对腐蚀坑的深度和孔径进行测量。

2 结果与讨论

2.1 开路电位测试

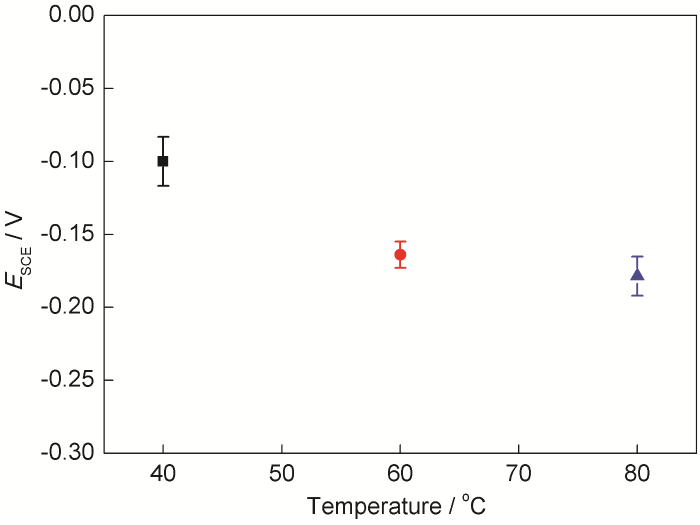

14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中的稳定开路电位如图1所示。由图可知:14Cr12Ni3WMoV不锈钢的开路电位随着实验温度的升高而不断负移,当温度为80 ℃时,试样的开路电位最负。开路电位越负,材料腐蚀倾向越大[12,13],由此可见:14Cr12Ni3WMoV不锈钢的电化学活性随着含氯溶液温度的升高而明显增大。

图1 14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中的开路电位

2.2 动电位极化曲线

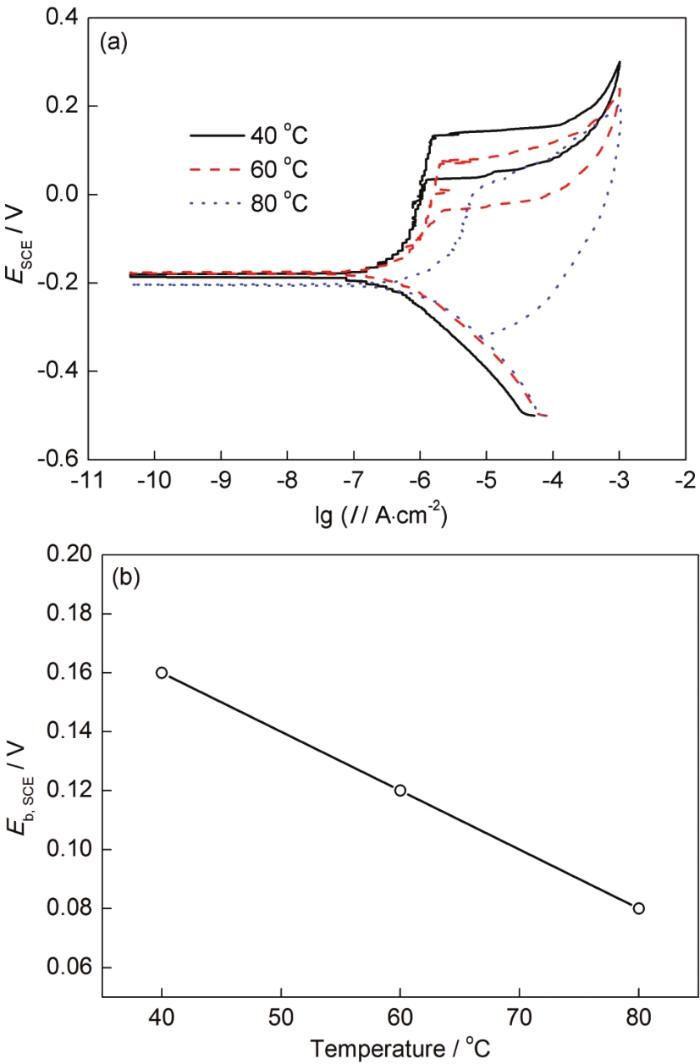

14Cr12Ni3WMoV不锈钢在不同温度下的0.02 mol/L NaCl溶液中的动电位极化曲线如图2a所示。由图可知,在不同温度下进行动电位极化时,阳极极化过程都出现了明显的钝化特征。以动电位极化曲线上电流密度迅速增至100 μA/cm2对应的电位值为点蚀电位 (Eb)[14]。可以看出,随着温度的升高,点蚀电位呈现不断降低的趋势 (见图2b),说明不锈钢表面钝化膜活性增强,点蚀敏感性增加,钝化膜更容易被破坏[15]。不同温度下动电位极化曲线的电化学参数如表1所示。可以发现,腐蚀电位比图1中的开路电位更负,这是由于动电位极化测试中首先对试样进行了阴极极化导致的。随着极化温度的升高,试样的腐蚀电流密度会明显增大,腐蚀速率增大,材料的耐蚀性下降。随着0.02 mol/L NaCl溶液温度的升高,14Cr12Ni3WMoV不锈钢点蚀敏感性增强,腐蚀速率增大。分析其原因:一方面是溶液中存在的Cl-会选择性不均匀地吸附在不锈钢钝化膜表面,使钝化膜吸附处的成分和结构发生变化,钝化膜中稳定的氧化物变成了溶解度大的氯化物,从而造成钝化膜的破坏,形成点蚀[16-18];另一方面是当温度升高时,腐蚀溶液扩散系数增大,能造成钝化膜破坏的Cl-活动能力增强,加剧了对不锈钢钝化膜的不均匀性吸附,增强了对钝化膜的穿透能力,加速了氯化物的生成,从而造成腐蚀活性点增多,活性增强,不锈钢更容易出现点蚀,材料耐蚀性下降[19,20]。

图2 14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中电化学测试结果

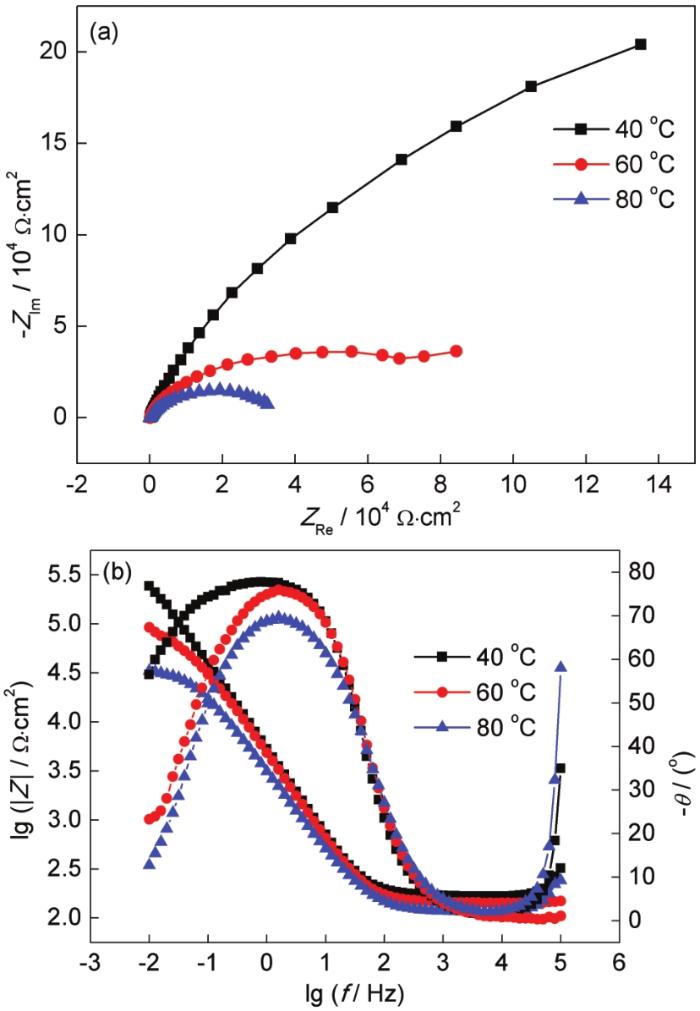

表1 14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中电化学参数

在不同温度下回扫的动电位极化曲线都出现了滞后环,即回扫电位和正向扫描电位相同时,回扫时的电流密度大于正向扫描时的电流密度。这是因为对14Cr12Ni3WMoV不锈钢试样进行动电位阳极极化时,极化电位大于点蚀电位后,钝化膜被破坏,工作电极表面发生点蚀,点蚀孔处的腐蚀产物由于迁移较慢发生聚积,形成闭塞区,随着闭塞区内金属阳离子的浓度不断增加,为维持点蚀坑内电中性,电负性大且原子半径小的Cl-不断从本体溶液中向孔内迁移、富集,造成孔内Cl-浓度升高,对孔内金属造成更严重的破坏;同时孔内产生的金属阳离子发生水解,生成大量的H+,使蚀坑内pH值降低,溶液出现酸化,使金属基体处于活化溶解状态[20-23]。从而在相同的极化电位下,回扫时的电流密度更大一些。进一步分析发现,当动电位极化温度为40 ℃时,极化曲线的滞后环最小,不锈钢钝化膜自修复能力最好,随着温度的升高,回扫曲线与正向扫描的交点电位值明显负移,滞后环变大,甚至出现未闭合的现象 (见图2a),说明不锈钢表面钝化膜再钝化能力降低。这是因为温度的升高加速了溶液中的Cl-向闭塞区迁移,导致闭塞区中Cl-浓度增大,同时闭塞区中金属阳离子的水解反应加快,H+浓度增大,并且此时Cl-、H+活动能力增强,从而会加剧钝化膜破坏处进一步腐蚀,破坏的钝化膜更难以自我修复,因此回扫时,电流密度会更大,滞后环会更大[19,22]。

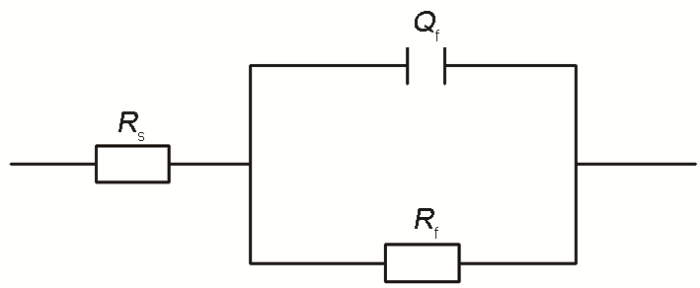

2.3 电化学阻抗谱

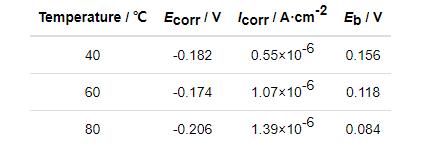

14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中的电化学阻抗谱如图3所示。当测试温度为40 ℃时,阻抗谱的容抗弧半径 (见图3a) 和阻抗模值|Z| (见图3b) 最大,说明此温度条件下,不锈钢的耐蚀性最好[24]。随着温度的升高,阻抗模值和容抗弧半径会不断减小,不锈钢的耐蚀性下降。可以看出,工作电极表面在不同温度下0.02 mol/L NaCl溶液中的Nyquist图均表现出容抗弧特征,由一个容抗弧组成,且与不锈钢的钝化膜相关。在此实验条件下没有产生对应于双电层的容抗弧,是因为此环境下双电层电阻远小于钝化膜电阻,双电层电容明显大于钝化膜电容,导致双电层的容抗弧可以被忽略[25,26]。因此选用图4所示的等效电路对不同温度下得到的电化学阻抗谱进行解析 (见表2),其中,Rs为溶液电阻,CPE (Qf) 为钝化膜电容,Rf为钝化膜电阻[25]。从表2中可以看出,当温度为40 ℃时,溶液电阻Rs最大为186.4 Ω·cm2,溶液导电能力最弱,此时不锈钢表面钝化膜电阻Rf最大为5.27×105 Ω·cm2,钝化膜稳定性最好,对材料基体的保护能力最强。随着温度的不断升高,溶液电阻Rs和钝化膜Rf都会明显减小,溶液导电能力增强,钝化膜稳定性降低。这是因为温度的升高增强了溶液中Cl-的运动能力,随着Cl-的活动能力增强,Cl-对钝化膜的碰撞几率增大且破坏作用加大[19],从而造成不锈钢钝化膜的电阻Rf明显减小,钝化膜的耐蚀性降低,对材料基体的保护能力下降。阻抗谱表现出来的材料耐蚀性与动电位极化测试结果有较好的一致性。

图3 14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中测得的电化学阻抗谱

图4 不同温度下EIS曲线拟合所用的等效电路

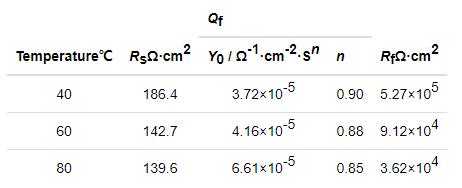

表2 不同温度下电化学阻抗谱的拟合结果

2.4 形貌及成分分析

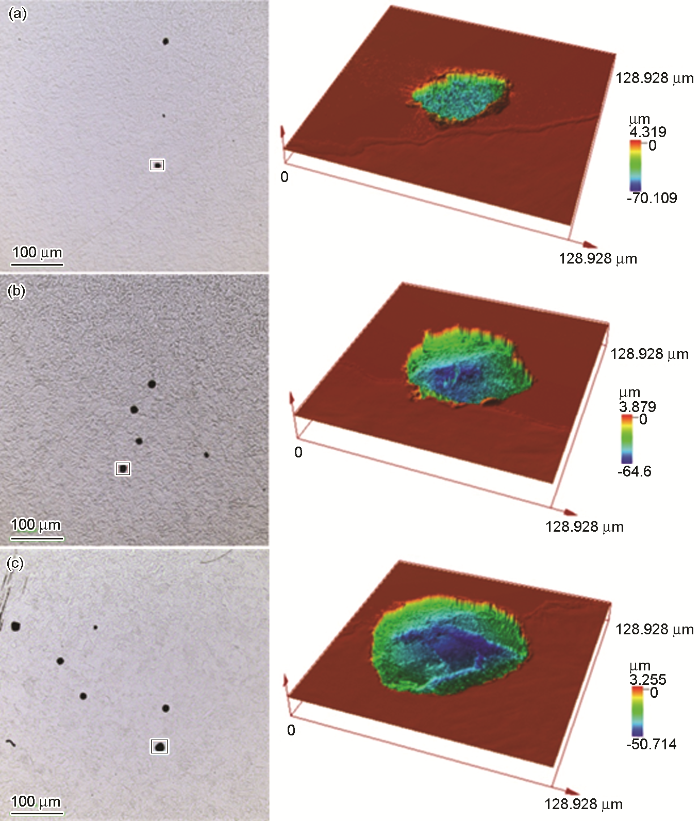

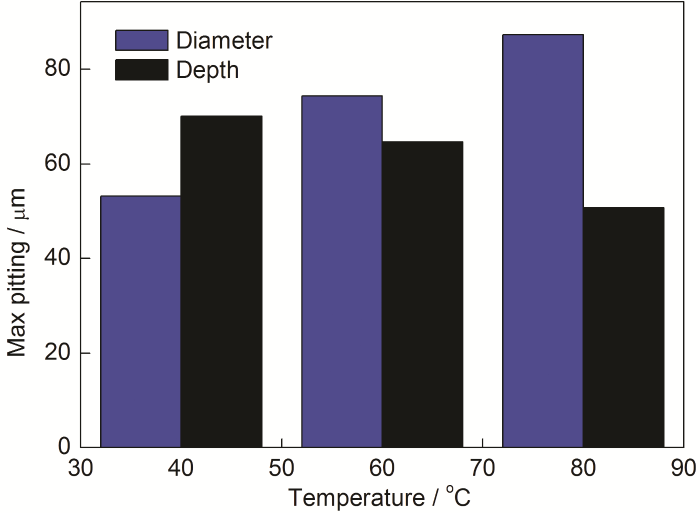

14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中动电位极化后的试样表面形貌如图5所示。可见,不同温度下极化后的不锈钢表面出现了不均匀分布的点蚀坑,没有点蚀坑的部分相对平整,说明不锈钢在含有Cl-溶液中发生点蚀时,材料表面不同地方腐蚀程度有着很明显的差异。随着极化温度的升高,可以发现试样表面点蚀坑的数量有增多的趋势,这也说明了温度的升高确实会加大Cl-对不锈钢表面的破坏,使其点蚀活性点增多,材料耐蚀性能下降[27]。通过激光共聚焦显微镜获取不同温度下极化后材料表面最大点蚀坑 (标记框处) 的三维形貌图 (见图5) 并测量其孔径和深度 (见图6),可见,当动电位极化温度为40 ℃时,试样表面最大点蚀坑的孔径为53 μm左右,深度为70 μm左右,随着温度的升高,试样表面最大点蚀坑的孔径明显增大,而其深度却在不断减小 (见图5和6)。试样表面点蚀坑随温度变化出现这种规律的原因是温度的升高导致点蚀坑形成时的腐蚀产物传输速率变快,蚀孔闭塞区形成程度降低,从而不锈钢表面点蚀坑沿深度方向的腐蚀速率变小,而沿径向的腐蚀速率增大,即温度的升高会导致腐蚀坑更倾向于沿材料表面发展[23,27]。

图5 14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中的腐蚀形貌及三维形貌

图6 14Cr12Ni3WMoV不锈钢在不同温度下0.02 mol/L NaCl溶液中最大点蚀坑的深度和孔径

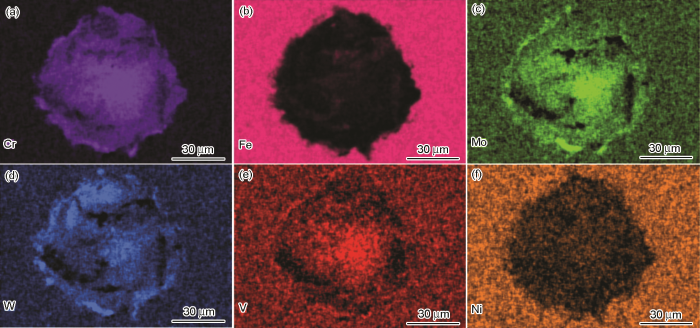

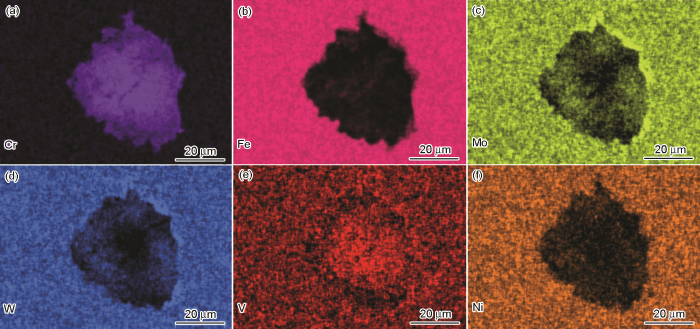

选取80和40 ℃下经过动电位极化后产生的点蚀坑进行典型元素面分析 (见图7和8)。通过图7和8可见,在此实验条件下,不锈钢表面发生点蚀时,腐蚀坑内和腐蚀坑外的典型元素分布存在明显的差异,坑内中某些区域的Cr、W、Mo、V的含量高于腐蚀坑外,而Fe和Ni的含量明显低于腐蚀坑外,说明点蚀坑形成时,基体中Fe、Cr、Ni、W、Mo和V发生选择性溶解,Fe和Ni溶解较快,而Cr、W、Mo和V因溶解缓慢,在腐蚀坑内某些区域发生了富集,造成其在坑内的含量升高[21,28,29],同时温度的变化对Cr、W、Mo和V在坑内的富集没有明显的影响。

图7 14Cr12Ni3WMoV不锈钢试样在80 ℃下形成腐蚀坑的元素分布

图8 14Cr12Ni3WMoV不锈钢试样在40 ℃下形成腐蚀坑的元素分布

3 结论

(1) 随着温度的升高,汽轮机叶片用钢14Cr12-Ni3WMoV不锈钢在0.02 mol/L NaCl溶液中的开路电位不断负移,腐蚀电流密度增大,点蚀电位和阻抗值均不断下降,材料腐蚀倾向和腐蚀速率增大,点蚀敏感性增强,自修复能力减弱,耐蚀性下降。

(2) 14Cr12Ni3WMoV不锈钢随着0.02 mol/L NaCl溶液温度的升高,材料表面点蚀活性点增多,且点蚀坑的深度不断减小,孔径不断增大,腐蚀坑沿径向的发展变快,而沿纵向的发展减缓。

(3) 14Cr12Ni3WMoV不锈钢在0.02 mol/L NaCl溶液中形成点蚀坑时,材料中的Fe、Cr、Ni、W、Mo和V会发生选择性溶解,Fe和Ni溶解较快,而Cr、W、Mo和V因溶解缓慢在腐蚀坑内发生富集,并且温度的变化对Cr、W、Mo和V的富集没有明显影响。

参考文献

1 Wang W Z, Xuan F Z, Zhu K L, et al. Failure analysis of the final stage blade in steam turbine [J]. Eng. Fail. Anal., 2007, 14: 632

2 Hu P. Development of anti-erosion surface treatments used in last blades of steam turbine [J]. Surf. Technol., 2008, 37(6): 78

2 胡平. 汽轮机末级叶片表面防水蚀处理工艺及发展 [J]. 表面技术, 2008, 37(6): 78

3 Aliabadi M A F, Lakzian E, Khazaei I, et al. A comprehensive investigation of finding the best location for hot steam injection into the wet steam turbine blade cascade [J]. Energy, 2020, 190: 116397

4 Rodríguez J A, Castro L, Tejeda A L, et al. Fatigue of steam turbine blades at resonance conditions [J]. Eng. Fail. Anal., 2019, 104: 39

5 Perkins K M, Bache M R. Corrosion fatigue of a 12%Cr low pressure turbine blade steel in simulated service environments [J]. Int. J. Fatigue, 2005, 27: 1499

6 Schönbauer B M, Perlega A, Stanzl-Tschegg S E. Pit-to-crack transition and corrosion fatigue of 12%Cr steam turbine blade steel [A]. 13th International Conference on Fracture [C]. Beijing, 2013

7 Katinić M, Kozak D, Gelo I, et al. Corrosion fatigue failure of steam turbine moving blades: A case study [J]. Eng. Fail. Anal., 2019, 106: 104136

8 Kim H. Crack evaluation of the fourth stage blade in a low-pressure steam turbine [J]. Eng. Fail. Anal., 2011, 18: 907

9 Ziegler D, Puccinelli M, Bergallo B, et al. Investigation of turbine blade failure in a thermal power plant [J]. Case Stud. Eng. Fail. Anal., 2013, 1: 192

10 Adnyana D N. Corrosion fatigue of a low-pressure steam turbine blade [J]. J. Fail. Anal. Prev., 2018, 18: 162

11 Mazur Z, Garcia-Illescas R, Aguirre-Romano J, et al. Steam turbine blade failure analysis [J]. Eng. Fail. Anal., 2008, 15: 129

12 Stefanoni M, Angst U, Elsener B. Local electrochemistry of reinforcement steel-Distribution of open circuit and pitting potentials on steels with different surface condition [J]. Corros. Sci., 2015, 98: 610

13 Arjmand F, Zhang L F, Wang J M. Effect of temperature, chloride and dissolved oxygen concentration on the open circuit and transpassive potential values of 316L stainless steel at high-temperature pressurized water [J]. Nucl. Eng. Des., 2017, 322: 215

14 Rui J Q, Li J, Sun H D, et al. Influence of pH on the electrochemical bahavior of 00Cr15Ni7Mo2Cu2 supermartensitic stainless steel in 3.5%NaCl solutions [J]. Adv. Mater. Res., 2012, 581/582: 1058

15 Ebrahimi N, Momeni M, Kosari A, et al. A comparative study of critical pitting temperature (CPT) of stainless steels by electrochemical impedance spectroscopy (EIS), potentiodynamic and potentiostatic techniques [J]. Corros. Sci., 2012, 59: 96

16 Shi L, Zhang Z J, Gao Y. Mechanism and research methods of pitting corrosion of stainless steels [J]. Mater. Rev., 2015, 29(23): 79

16 石林, 郑志军, 高岩. 不锈钢的点蚀机理及研究方法 [J]. 材料导报, 2015, 29(23): 79

17 Zhang H R, Hao Y. Corrosion behavior of AZ91D magnesium alloy in Cl- solution [J]. Res. Stud. Found. Equip., 2007, (3): 19

17 张汉茹, 郝远. AZ91D镁合金在含Cl-溶液中腐蚀机理的研究 [J]. 铸造设备与工艺, 2007, (3): 19

18 Wang Y F, Xie F Q. Corrosion behaviors of super 13Cr tubing steels in NaCl solution with different concentration [J]. Mater. Rev., 2018, 32: 2847

18 王毅飞, 谢发勤. 超级13Cr油管钢在不同浓度Cl-介质中的腐蚀行为 [J]. 材料导报, 2018, 32: 2847

19 Wei X, Dong J H, Tong J, et al. Influence of temperature on pitting corrosion resistance of Cr26Mo1 ultra pure high chromium ferrite stainless steel in 3.5%NaCl solution [J]. Acta Metall. Sin., 2012, 48: 502

19 魏欣, 董俊华, 佟健等. 温度对Cr26Mol超纯高铬铁素体不锈钢在3.5%NaCl溶液中耐点蚀性能的影响 [J]. 金属学报, 2012, 48: 502

20 Rui J Q. Corrosion and passivity behavior of 15Cr super martensitic stainless steel [D]. Kunming: Kunming University of Science and Technology, 2013

20 芮家群. 15Cr超级马氏体不锈钢的腐蚀及钝化行为的研究 [D]. 昆明: 昆明理工大学, 2013

21 Hu G, Xu C C, Zhang X S. Composition and structure of the passive film of 304 stainless steel in an occluded solution [J]. J. Beijing Univ. Chem. Technol. (Nat. Sci. Ed.), 2003, 30: 20

21 胡钢, 许淳淳, 张新生. 304不锈钢在闭塞区溶液中钝化膜组成和结构性能 [J]. 北京化工大学学报 (自然科学版), 2003, 30: 20

22 Wu W W, Jiang Y M, Liao J X, et al. Influence of Cl- on critical pitting temperature for 304 and 316 stainless steels [J]. Corros. Sci. Prot. Technol., 2007, 19: 16

22 吴玮巍, 蒋益明, 廖家兴等. Cl离子对304、316不锈钢临界点蚀温度的影响 [J]. 腐蚀科学与防护技术, 2007, 19: 16

23 Wang B, Du N, Zhang H, et al. Accelerating effect of pitting corrosion products on metastable pitting initiation and the stable pitting growth of 304 stainless steel [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 338

23 王标, 杜楠, 张浩等. 304不锈钢点蚀产物对亚稳态点蚀萌生和稳态蚀孔生长的加速作用 [J]. 中国腐蚀与防护学报, 2019, 39: 338

24 Lyu N X, Liu K P, Yin C X, et al. Effect of HCO3- on passivation and pitting behavior of super 13Cr martensitic stainless steel [J]. Surf. Technol., 2019, 48(5): 36

24 吕乃欣, 刘开平, 尹成先等. HCO3-对超级13Cr马氏体不锈钢钝化行为及点蚀行为的影响 [J]. 表面技术, 2019, 48(5): 36

25 Wang Z. Investigation of the corrosion behavior and passive film degradation for austenitic stainless steel in H2S-containing environment [D]. Beijing: University of Science and Technology Beijing, 2018

25 王竹. 奥氏体不锈钢在H2S环境下的腐蚀行为与钝化膜演化研究 [D]. 北京: 北京科技大学, 2018

26 Li Y, Cheng Y F. Passive film growth on carbon steel and its nanoscale features at various passivating potentials [J]. Appl. Surf. Sci., 2017, 396: 144

27 Cheng C Q, Zhang Z P, Li R, et al. Effect of temperature on pitting corrosion of 430 stainless steel under dry and wet cycle of droplet [J]. Surf. Technol., 2019, 48(6): 245

27 程从前, 张志鹏, 李然等. 温度对液滴干湿循环下430不锈钢点蚀的影响 [J]. 表面技术, 2019, 48(6): 245

28 Kong D C, Ni X Q, Dong C F, et al. Heat treatment effect on the microstructure and corrosion behavior of 316L stainless steel fabricated by selective laser melting for proton exchange membrane fuel cells [J]. Electrochim. Acta, 2018, 276: 293

29 Li H Y. Passivity and pitting behavior of ultra high strength martensitic stainless steel [D]. Beijing: University of Science and Technology Beijing, 2017

29 李慧艳. 超高强度马氏体不锈钢钝化与点蚀行为研究 [D]. 北京: 北京科技大学, 2017

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414