炼油厂 60x104 t/a 重油催化裂化装置分馏系统油浆蒸汽发生器一开一备运行。蒸汽发生器主要产出低压蒸汽,设备使用寿命较长。

由于工艺调整的需要,产出中压蒸汽,操作条件较以前苛刻,设备出现了由于管板产生裂纹而内漏的现象,严重威胁着装置的平稳、正常生产,己成为装置长周期运行的瓶颈。针对频繁的管板裂纹导致失效的问题,在设备材质升级、管桥间距及制造单位优选等方面做了一定的工作,但均未能从根本上解决问题,设备一旦失效,唯有更换管束以维持生产。

在对该设备近几年的使用情况、改进措施进行总结的基础上,经过详细分析,对管束材质、制造、热处理工艺及部分结构进行了改进,解决了管板裂纹失效内漏问题。

1 油浆蒸汽发生器简介

1.1 基本参数

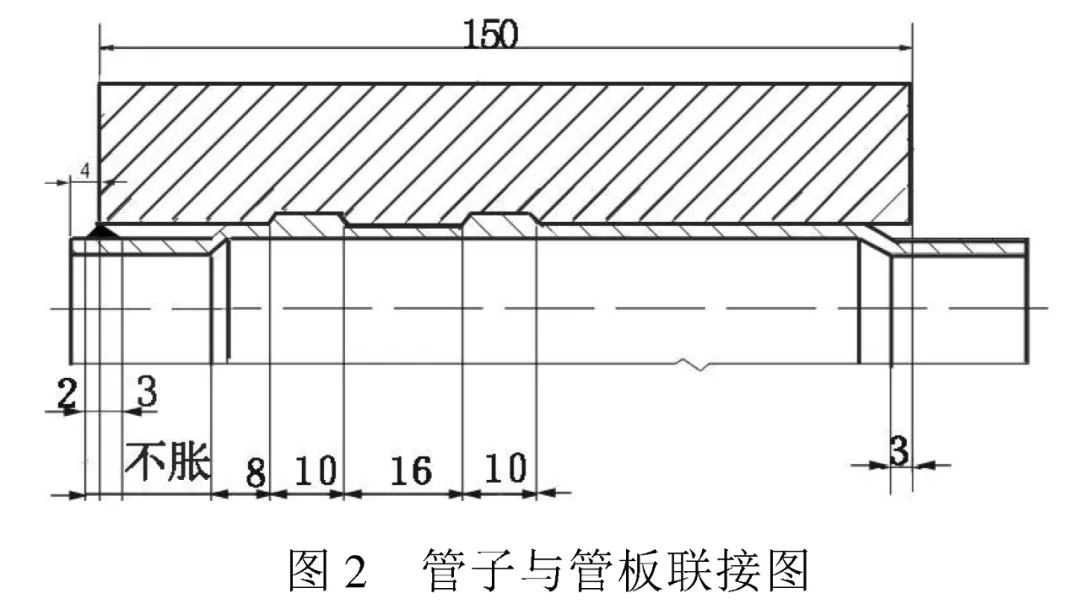

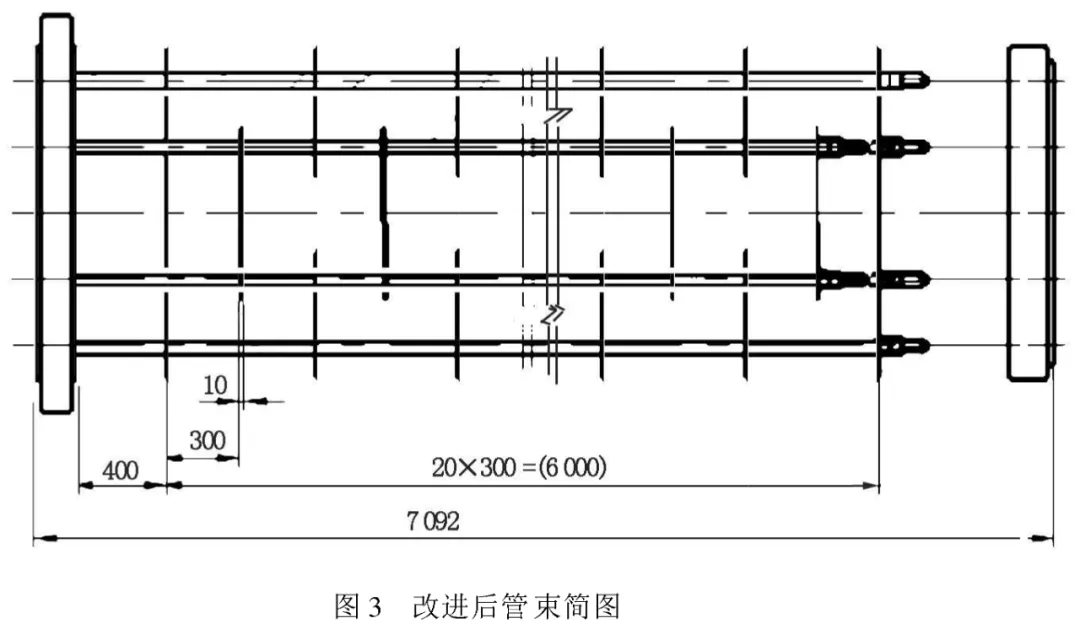

油浆蒸汽发生器为φ1000 mm 、 4 管程的浮头式换热器,固定管板和浮动管板材质16MnⅡ ,厚度150mm 。换热管材质为10 钢,规格为φ25mmx 2.5mm x 7 000 mm ,总共 436 根,管程设计压力 1.16 MPa ,壳程设计压力 4 .8 MPa ;管程设计温度为 375 ℃ ,壳程设计温度 262 ℃ 。管程介质油浆,壳程介质为水+蒸汽。管子与管板的连接方式为强度焊加贴胀,管头伸出管板 3 mm 。

1.2 使用情况

统计数据显示,E211/ A 由于内漏或疑漏启、停5次,累计使用时间 236d ,更换管束 4 台次,平均使用寿命 59d ; E211 / B 由于内漏启、停5次,累计使用时间 226d, 更换管束5台次,平均使用寿命45d。E211/ A 、B在 22 个月的使用(备用)中共更换管束 9 台次,最短的管束使用时间为15d ,平均使用寿命为 51d 。

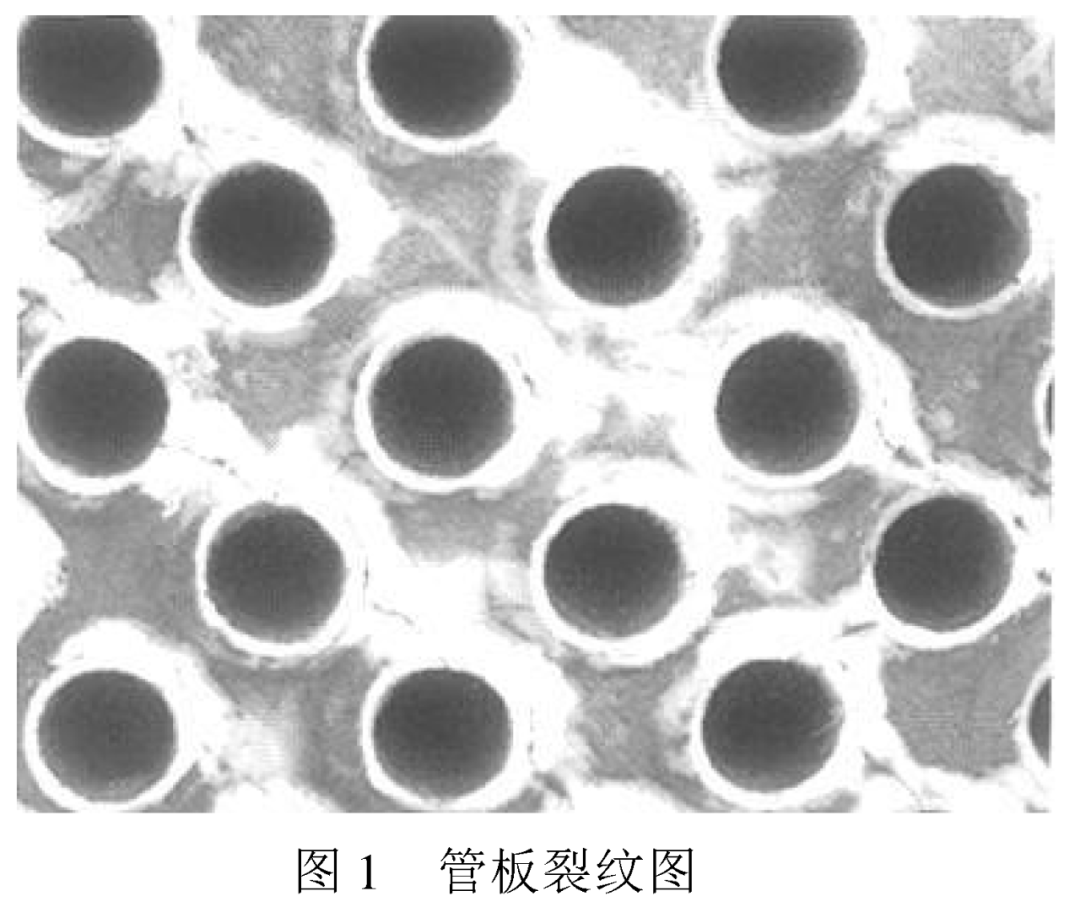

油浆蒸汽发生器每次停车检查均发现有管板裂纹,主要集中在管头环焊缝和管桥等处,呈环向裂纹和径向裂纹分布。径向裂纹大部分贯穿管桥,经角磨机现场打磨发现管板上裂纹最深达 60mm 。管头环焊缝裂纹严重处表现为换热管与管板发生脱落,管板裂纹分布情况见图 1 。

2 原因分析

2.1 热应力

油浆蒸汽发生器采用 4 管程流程设计,各管程换热管由于温差而导致的膨胀变形不均匀和变形受到限制的矛盾是管板产生裂纹的主要原因。根据设计条件(操作参数接近设计条件),管程进口 375 ℃ 的油浆,出口按高出壳程饱和温度 5 ℃ 来计算(即 267℃) ,则管程总温降为 375 一 267 = 108 ( ℃) ,以每管程温降相同考虑,则每管程温降 △ t = 108 / 4 = 27( ℃ ),即各管程进/出温度分别为 375 ℃ / 348 ℃ 、 348℃ / 321℃、321℃/ 294℃、294℃/ 267℃,各管程油浆平均温度为 361.5℃ 、 334.5 ℃ 、 307.5 ℃ 和 280.5 ℃ 。第1管程与第4管程油浆温差达到80 ℃ ,显然各管程换热管金属温度也有一定的差异。初步计算,约有 4 ℃ 的温差。按设备管长 7m 计算,则不均匀变形伸长差为 0.34mm 。0.34mm 的温差变形应力可达20MPa ,各管程间不均匀变形的复杂应力,会使过薄的管口与管板的连接焊接接头外出现裂纹而导致连接失效。

2.2 管束振动和疲劳

管束弓形折流板间距为1100mm ,均安装在管束下部,上部汽化空间无支持板固定。为方便组装,管板和支持板的孔径上偏差较大,换热管安装后形成了较大空隙。管束固有频率和刚度低,在使用中由于壳程属汽液混相,而第 2 和第 3 管程是相变区,由此相变而引起管束振动。另外由于操作原因,设备多次启、停也会导致温度升降频繁。管束剧烈振动和温度的频繁升降诱使力学性能较差的焊缝发生疲劳失效。

2.3 湿H2S腐蚀

油浆中存在微量的 S 和H2S ,对管头焊缝存在一定的腐蚀。管束一旦出现微小的内漏,壳程的锅炉水进入管程,形成湿的H2S将加剧腐蚀。

综上所述,油浆蒸汽发生器管板出现裂纹的主要原因是由于温差应力、管束振动、湿H2S腐蚀、机加工应力、装配应力以及焊接残余应力共同作用的结果。

3 改进措施

3.1 保证管板质量

选用了在湿H2S环境下抗应力腐蚀性能较好的 16Mn(HIC)锻件,并且严格控制锻件材质要求:ω(p)≤0.015% , ω(s)≤0.004% , ω(Ce)≤0.45% , 同时符合 JB 4726 一 2000 《 压力容器用碳素钢和低合金钢锻件》规定的Ⅲ级要求。

3.2 改进换热管与管板连接方式

焊胀工艺由强度焊+贴胀改为强度焊+强度胀,见图 2 。

管头的焊接采用氢弧焊,同一侧管板焊接时对称施焊,焊接顺序为Ⅰ区-Ⅲ区-Ⅰ区-Ⅳ区(即左上一右下一右上一左下),减少焊接高温热的相互影响。将管板孔坡口型式改成 3 mmx450,且管头伸出管板至少 4mm 。

为保证换热管与管板连接接头的焊缝质量,增加焊缝强度和减少管板的焊接变形采用橡胶胀或液压。

4 改进效果

通过对制造工艺、热处理工艺及管束部分结构等方面的改进,在既没有改变原设计参数,又没改变设备本体结构的情况下,延长了设备使用寿命,满足了催化裂化装置长周期运行的要求。油浆蒸汽发生器至今运行良好。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414