催化裂化(FCC)再生烟气中含有大量SOx?NOx和颗粒物等有害物质,为满足国家和地方环保排放要求,对于催化裂化装置再生烟气的处理,炼化企业增设了脱硫、除尘装置,其中湿法脱硫技术应用广泛。但是,由于烟气脱硫装置内存在复杂恶劣的腐蚀环境,装置在运行中逐渐暴露出一些不足,尤其是因腐蚀问题导致的非计划停工,给FCC装置的安全、稳定、长周期运行带来了困扰。

01 国内应用催化裂化烟气湿法脱硫技术概况

目前,中国石化炼油企业共有45套催化裂化再生烟气装置采用湿法脱硫、除尘,其余装置采用硫转移剂脱硫。在湿法脱硫技术上,有21套装置采用EDV?湿法除尘钠法脱硫技术(简称EDV?钠法脱硫技术);18套装置采用双循环湍冲文丘里(脱硫)技术;2套装置采用钠钙双碱法脱硫;2套装置采用可再生湿法脱硫;1套装置采用湿式石灰石/生石灰-石膏法脱硫;1套装置采用氨法脱硫。总体来说,EDV?钠法脱硫技术和双循环湍冲文丘里脱硫技术在中国石化催化裂化装置中的应用最多。

02 湿法脱硫系统的主要腐蚀环境

由于烟气脱硫(FGD)工艺种类较多,烟气脱硫装置设计多样,系统设备结构复杂,不同部位的腐蚀环境相差较大。适当分区湿法FGD系统设备的腐蚀环境,有利于分析腐蚀影响因素,采取有针对性的防护措施。根据不同部位的腐蚀环境特点,湿法FGD系统可以分为:烟气入口干湿交替区、与洗涤水接触区、与洗涤液接触区、硫酸露点腐蚀环境和SO2酸性水腐蚀环境。

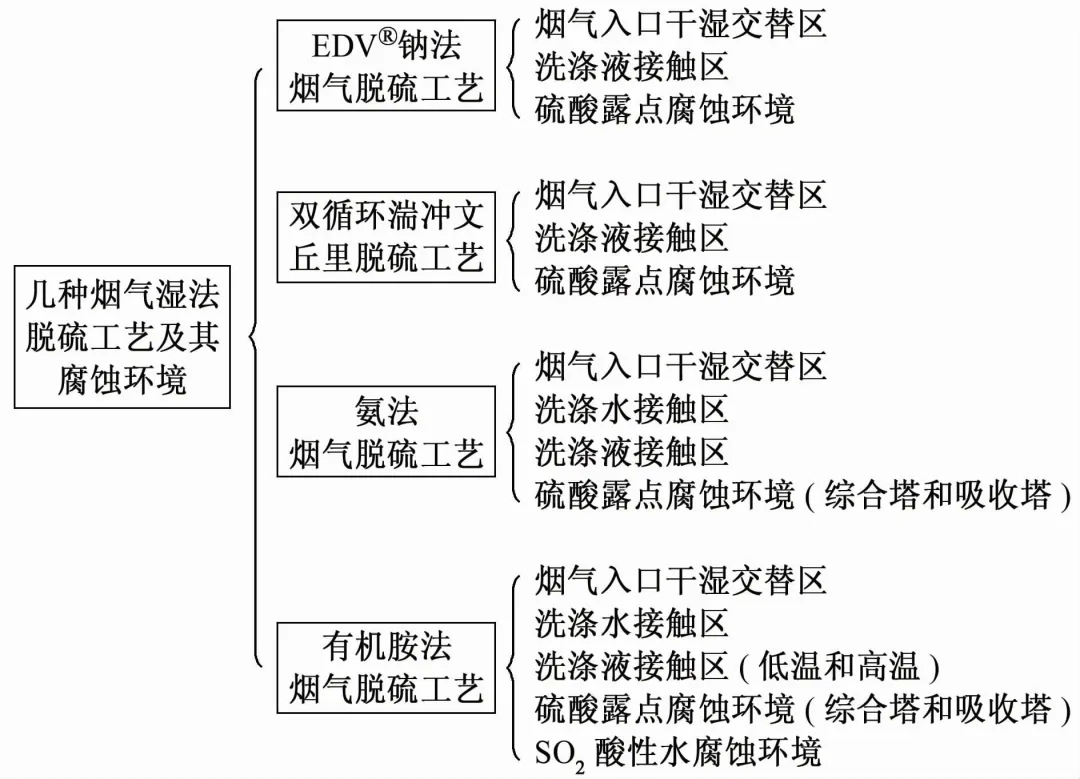

几种烟气湿法脱硫工艺及其腐蚀环境

1 烟气入口干湿交替区

所有的湿法烟气脱硫工艺都存在烟气入口干湿交替区。来自锅炉和电除尘单元的烟气温度高(一般为180~230℃,最高温度为350~500℃)、干燥、没有特殊腐蚀性。但是,当烟气与逆向而来的水或者水蒸气混合则会在入口处烟道表面结露,吸收SO3?HCl等酸性物质形成强酸溶液,热烟气不断蒸发酸液中的水分形成含有高浓度可溶性盐的沉积物,形成干湿交替的环境。若入口烟道斜度不高或者烟道底部不平坦,沉积物则会在某些部位滞留,该区域腐蚀环境非常恶劣。

烟气入口干湿交替区主要的腐蚀类型有点蚀、缝隙腐蚀和冲刷腐蚀。

2 洗涤水接触区

氨法、有机胺法脱硫工艺中,除尘激冷单元的激冷塔与综合塔通常用水洗涤烟气中的粉尘,并降低烟气中SO3?HCl等物质的含量。SO3?HCl溶解在水中会形成硫酸腐蚀环境。设计上一般要求pH为1~2。但是国内企业对于pH控制不严,如某企业综合塔塔底浆液的pH最低达到0.55。洗涤水中不仅含较高浓度Cl-?SO42-,而且在设备及管道表面易形成固体颗粒物的沉积而发生结垢,高固量的吸收浆液也会产生冲刷腐蚀。

洗涤水系统存在全面腐蚀、点蚀、缝隙腐蚀(含垢下腐蚀)、硫酸腐蚀和冲刷腐蚀。腐蚀部位包括除尘激冷塔、综合塔、激冷浆液循环管道、消泡浆液循环管道、激冷废水处理单元。

3 洗涤液接触区

洗涤液接触区主要腐蚀介质是洗涤液,烟气与洗涤液逆向接触,环境温度为55~65℃,溶液受脱硫工艺的影响,pH较高,工艺上控制氯离子含量小于某一界限。有机胺法脱硫装置的洗涤液腐蚀环境包括贫胺液和富胺液的腐蚀环境,吸收塔的操作温度为50~60℃,高压解析塔的操作温度为120℃。

不同脱硫工艺的洗涤液接触区如下:

① EDV钠法脱硫工艺的吸收塔;

② 双循环湍冲文丘里工艺的除尘激冷塔和综合塔;

③ 有机胺法脱硫工艺的吸收塔和高压解析塔;

④ 氨法脱硫工艺的脱硫塔。

洗涤液腐蚀环境中的主要腐蚀类型有点蚀、缝隙腐蚀以及物理腐蚀(冲刷腐蚀和磨损腐蚀)。

4 硫酸露点腐蚀环境

国内炼油企业催化裂化FGD装置主要采用直排湿烟囱模式。净化烟气的露点温度为90~120℃,而湿烟囱的排烟温度约为50℃。排烟温度远低于露点温度,烟囱中的结露非常严重,形成大量以硫酸为主的酸性冷凝液且伴随有Cl-?F-等卤素离子存在。

点蚀和缝隙腐蚀是湿烟囱的主要破坏形式。

FGD系统主要存在两个硫酸露点腐蚀环境:

① 吸收塔顶部及烟囱处环境的冷凝液硫酸浓度很低,pH为2~6,氯离子质量浓度≤100μg/g,排烟温度≤50℃;

② 氨法、有机胺法烟气脱硫装置综合塔除沫器以上的位置,以及综合塔至脱硫塔之间的烟气管道处,烟气中的SO3没有充分脱除且温度较高(接近60℃),析出冷凝液的硫酸质量分数超过40%。

5 SO2酸性水腐蚀环境

有机胺法脱硫装置中存在SO2酸性水腐蚀环境。腐蚀部位位于解析塔上层填料及以上区域,塔顶冷凝冷换系统及回流管道设备,该环境pH为1~2,主要介质为亚硫酸、可能含有单质硫。

腐蚀类型有均匀腐蚀、缝隙腐蚀、点蚀和冲刷腐蚀。

03 湿法脱硫系统存在的腐蚀问题

1 烟气入口干湿交替区的腐蚀

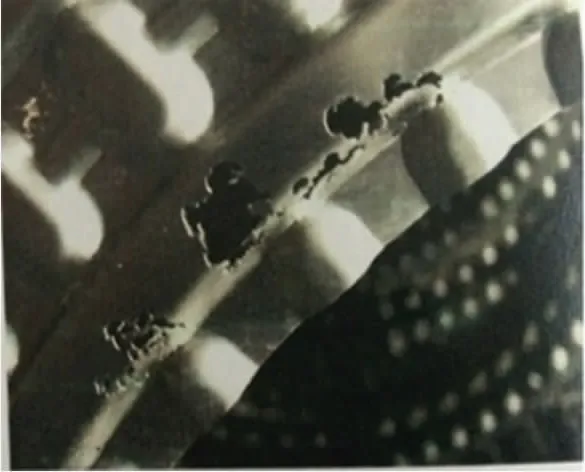

某EDV?钠法FGD装置急冷段的600合金臭氧管腐蚀严重,外表面布满蚀坑,局部腐蚀穿孔,见下图。而20合金在烟气入口区域具有良好的耐蚀性。

600合金臭氧管的腐蚀形貌

采用2205?2507?904L和254SMO不锈钢在该区域进行现场腐蚀挂片,结果表明2205不锈钢的耐蚀最差,腐蚀速率超过0.5mm/a,254SMO不锈钢的耐蚀性最好,腐蚀速率小于0.05mm/a。在烟气入口区域应选择耐硫酸腐蚀用钢,可选用耐硫酸的20合金,或者Mo含量高的超级奥氏体不锈钢254SMO及以上等级的材料。

2 洗涤水接触区的腐蚀

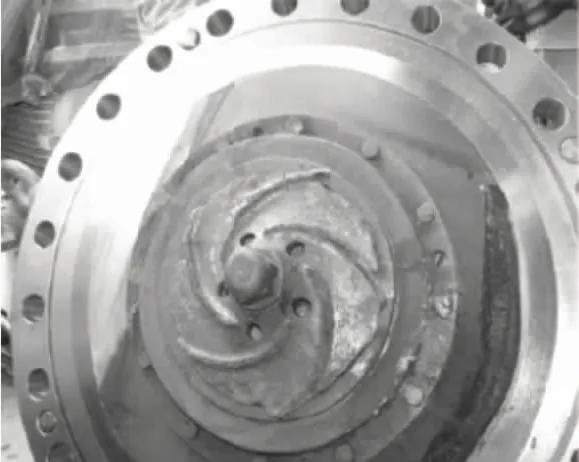

多套装置综合塔采用碳钢+内衬喷涂聚脲结构,但是在运行中发现聚脲衬里出现不同程度的鼓包,甚至脱落。某企业氨法脱硫装置的综合塔塔底6Mo钢换热器板片发生腐蚀;综合塔逆喷泵和消泡剂泵叶轮腐蚀严重。

(a) 换热器板片

(b) 逆喷泵叶轮

综合塔换热器板片和逆喷泵叶轮的腐蚀情况

模拟洗涤水接触区环境的实验室腐蚀评价结果表明,316L?317L不锈钢的耐全面腐蚀和缝隙腐蚀性能较差;2205?2507和904L不锈钢具有缝隙腐蚀敏感性;254SMO不锈钢的耐全面腐蚀、点蚀和缝隙腐蚀性能均较好。

洗涤水接触区应选用耐硫酸腐蚀、点蚀和缝隙腐蚀能力强的高铬、高钼不锈钢或镍基合金,建议选择254SMO超级奥氏体不锈钢。

3 洗涤液接触区的腐蚀

部分企业脱硫系统塔体使用的碳钢+不锈钢(304L或316L)复合板发生腐蚀穿孔,如石家庄某企业和上海某企业催化裂化烟气湿法脱硫装置塔器内壁出现了腐蚀减薄和泄漏问题。

EDV钠法脱硫塔内构件腐蚀、磨损。淄博某企业脱硫塔内304L滤清管底部喇叭口腐蚀穿孔,内部有明显腐蚀沟槽,腐蚀形态呈冲刷腐蚀形貌。南京某企业脱硫塔内水珠分离器发生腐蚀磨损。

实验室腐蚀评价结果表明:

① 304L不锈钢在EDV?钠法洗涤液环境中具有良好的耐全面腐蚀、点蚀和缝隙腐蚀性能,而20号和Cr5Mo合金则会发生明显的全面腐蚀,腐蚀速率分别为0.168mm/a和0.181mm/a;

② 304L不锈钢在有机胺法胺液环境(pH为5.0~5.5,Cl-质量分数≤1000μg/g)中的耐全面腐蚀、缝隙腐蚀性能良好,Cl-质量分数≤7500μg/g时具有耐点蚀性能;

③ 在温度65℃,20% (NH4)2SO4氨法洗涤液中,304L和316L不锈钢在Cl-质量分数≤15000μg/g时具有良好的耐全面腐蚀、点蚀和缝隙腐蚀性能;

④ 在60℃、含100μg/g Cl-的模拟露点腐蚀环境中,pH为1.0~6.0时,304L不锈钢具有良好的耐全面腐蚀、点蚀和缝隙腐蚀性能;

⑤ 硫酸质量分数为20%~40%时,304L?316L?317L这3种材料的腐蚀都极其严重,硫酸质量分数40%时,2507双相不锈钢的腐蚀速率超过50mm/a,904L?254SMO不锈钢具有较好的耐蚀性能。

04防护对策

1 材料控制

(1) 应根据不同区域的腐蚀特性

选择合适的防腐蚀材料

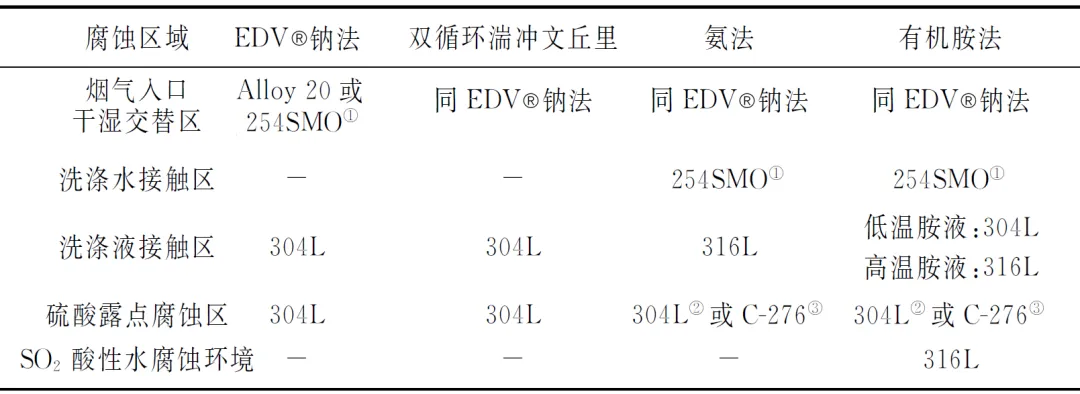

不同的湿法脱硫工艺中不同腐蚀区域的金属材料选材推荐如下:

① 可由N08926或N08367(美国UNS牌号)代替;② 吸收塔顶部及烟囱部位结合工艺防腐措施;③ 综合塔除沫器以上的位置,以及综合塔至脱硫塔之间的烟气管道。

(2)合理选用非金属材料

对于腐蚀恶劣部位的设备可选择非金属材料。扬子石化公司等企业对浆液循环泵叶轮、蜗壳和浆液喷嘴等易发生冲蚀的设备采用搪瓷或刷涂金属陶瓷类材料,沧州某企业吸收塔采用整体玻璃钢,均取得了良好效果。部分企业在洗涤塔或综合塔塔底、烟囱等部位选用内衬玻璃钢、聚脲及塑胶等高分子材料,运行中存在开裂、剥离等问题;山东东营某企业玻璃钢管线系统多次出现开裂和法兰泄漏等问题,应谨慎选用。

(3)对易腐蚀部位进行材质升级

对洗涤塔设备材质进行升级,选择317L、双相钢或更高耐蚀等级材料。洗涤塔烟囱采用全不锈钢钢板材料,如金陵分公司和扬子石化分公司将烟囱材质升级为整体304L和317L不锈钢;浆液循环泵叶轮及管线可选用不锈钢材料代替碳钢内衬PTFE,以提高耐磨性;对处于腐蚀环境的仪表可选择不锈钢代替碳钢。

2 工艺方面

(1) 严格监测和控制循环浆液的

pH和氯离子含量

湿法脱硫工艺不同腐蚀区域选择上表推荐的材料时pH和氯离子含量的控制范围如下:

① 洗涤水的pH为1~2,Cl-质量分数为1000~5000μg/g;

② 钠法洗涤液的pH为6.5~7.5,Cl-质量浓度≤1000μg/g;

③ 有机胺法洗涤液的pH为5.0~5.5,Cl-质量分数≤1000μg/g;

④ 氨法洗涤液的pH为4.5~6.0,Cl-质量分数≤15000μg/g。

(2) 控制循环浆液中催化剂颗粒和盐含量

一是减少进入烟气脱硫系统的催化剂数量;二是及时调整循环浆液外排量和新鲜水补充量,避免浆液中催化剂颗粒和盐含量超标。

(3) 增设工艺防腐蚀设施

对于烟囱部位的防腐可以增大洗涤液的循环量,提高洗涤液的pH,以降低露点区域析出液的硫酸浓度;利用水或碱液冲刷器壁对冷凝液进行稀释的方法来减缓腐蚀。

(4) 装置运行过程中应严格控温

防止超温现象发生,尤其在采用高分子材料时。

3 施工质量控制

(1) 在设备制造、安装环节

严格控制施工质量

防腐衬里施工必须严格按照防腐蚀施工工艺标准,确保施工质量;塔器及烟囱内部焊缝、焊接飞溅物和临时支撑焊点等打磨平整。

(2) 焊接质量控制

对于不锈钢或镍基合金需采用比基材等级高的焊材进行焊接,为降低铁稀释对镍基合金焊材耐蚀性的影响,焊接工艺方法应采用多道焊,控制最小热输入和层间温度。

★结束语★

1 腐蚀是湿法烟气脱硫系统中存在的一个严重问题,影响整个系统的安全稳定运行。对FGD系统设备进行适当分区,应根据不同区域的腐蚀特性选择不同的防腐蚀材料,采取有针对性的防腐蚀措施。

2 湿法脱硫系统设备易发生腐蚀的部位主要为塔器、烟囱、塔内构件和泵叶轮等,采用碳钢+不锈钢复合板的烟囱及塔体腐蚀问题比较突出。

3 从材料选择、工艺和施工质量控制三个方面提出防护对策,从而抑制设备腐蚀,延长设备使用寿命,对保证装置安全稳定运行有指导意义。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741