摘要

利用高温高压反应釜,采用失重、SEM、XRD、EDS和电化学方法研究了不同温度下X70管线钢在含CO2地层水中的腐蚀行为。讨论了X70钢CO2腐蚀机理的热力学和动力学机制。结果表明:温度通过影响FeCO3过饱和度、晶粒形核率和长大速率,进而影响X70钢腐蚀速率。在温度为30 ℃时,FeCO3的过饱和度较小,不能在X70钢表面连续析出,难以形成保护性产物膜,X70钢腐蚀速率较高。温度为60~90 ℃时,FeCO3的形核速率大于生长速率,X70钢表面形成致密的FeCO3膜,腐蚀速率开始下降。继续升温至120和150 ℃,FeCO3的形核速率小于生长速率,X70钢表面不能形成完整的具有保护性的FeCO3膜,或膜内应力增大导致膜破裂。FeCO3膜与基体金属形成电偶电池,发生局部腐蚀。

关键词: X70管线钢; 地层水; 温度; CO2腐蚀; 过饱和度; 形核速率

近年来,随着CO2驱油提高采收率技术的广泛应用,采注井管线钢面临的CO2腐蚀问题也日益严重,通常来说CO2不具有腐蚀性,但是溶于水后形成的H2CO3容易使金属发生腐蚀,尤其是在高温高压的环境下,H2CO3的腐蚀性甚至要强于盐酸[1-3]。目前,在我国大多数油气田的开采现场,利用CO2驱油的油井普遍较深,深井复杂的井身结构不可避免的存在着环形空间,从而形成了环空环境。随着环空环境下高温、高压情况的出现,采注井管线钢受到的腐蚀也更为严重。其中吉林油田H59区块由于利用注CO2驱油先后有4口井的油管发生破裂,从而造成生产中断及大量油管报废。因此CO2腐蚀已经成为油气开采过程中急于解决的关键性问题[4-8]。

目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9]。影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16]。现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18]。Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段。Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀。他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重。Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀。林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好。Yin等[23]研究了温度对P110钢腐蚀产物膜的影响。认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小。此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4。

受制于实验设备,现有关于温度对管线钢CO2电化学腐蚀行为影响的研究大多是在90 ℃以下进行,而在100 ℃以上金属CO2腐蚀的研究多采用浸泡方法,关于电化学行为的研究鲜有报道[24-27]。本论文以X70钢作为研究对象,利用高温高压电化学反应釜模拟油田开采的高温工况。由于温度与CO2的热力学性质密切相关,因此研究了温度对X70钢在含CO2的地层水中腐蚀行为的影响。此外,尝试通过热力学来解释管线钢的CO2腐蚀机理。

1 实验方法

实验选用的材料为X70管线钢,其金相照片如图1所示,可以看出其显微组织由针状铁素体和珠光体组成。其化学成分 (质量分数,%) 为:C 0.045,Si 0.26,Mn 1.48,S 0.001,P 0.017,Cr 0.031,Ni 0.16,Mo 0.23,Nb 0.033,Cu 0.21,Fe余量。线切割电化学试样尺寸为Φ3 mm×10 mm,浸泡试样尺寸为50 mm×10 mm×3 mm。将电化学试样点焊在Ф0.5 mm的C276引线上并用PTFE管密封绝缘。实验前将试样用水砂纸从80#逐级打磨到2000#,然后用丙酮去除油污,去离子水清洗后吹干待用。

图1 X70钢的显微组织

实验溶液根据油田采出液成分分析结果,用去离子水和分析纯试剂配制模拟溶液,成分 (g/L) 为: KCl 1.468,NaHCO3 2.191,NaCl 0.162,CaCl2 0.068,MgCl2·6H2O 0.125,Na2CO3 0.235,Na2SO4 0.005,实验前通CO2气体除氧2 h。

浸泡实验在高温高压反应釜内进行,高压釜内共放入4个平行试件,实验时间为168 h。实验中CO2分压为1.5 MPa,温度分别为30、60、90、120和150 ℃。实验结束后取出试样,其中3个试样清除腐蚀产物后进行失重测试,失重测试采用BSA224S电子天平对腐蚀前后的试样进行测量,3个试样测量得出的数据取平均值,再利用如下公式计算不同条件下的腐蚀速率:

式中,Va为平均腐蚀速率 (mm/a),ΔW为质量损失 (g),S为试样的腐蚀面积 (cm2),t为腐蚀时间 (h)。

1个试样采用D8 AdvanceX多晶粉末X射线衍射 (XRD),分析腐蚀产物的组成成分和晶体结晶度。采用SU-8010型扫描电镜 (SEM) 观察试样腐蚀前后的表面形貌,采用Q500MW型能量色散仪 (EDS)分析腐蚀产物的元素组成。

电化学测试在釜内进行。采用三电极体系,工作电极为X70钢试件,辅助电极为Pt电极,参比电极是外置的Ag/AgCl电极。电化学测试采用CHI660C电化学工作站,动电位极化扫描速度为0.5 mV/s,扫描的电位区间为-1.0~0.5 V。电化学阻抗谱 (EIS) 测量频率范围为105~10-1 Hz,交流激励信号为10 mV,测试结果采用ZSimpWin软件进行拟合。所有电位均相对于饱和甘汞电极 (SCE)。

2 结果与讨论

2.1 失重实验

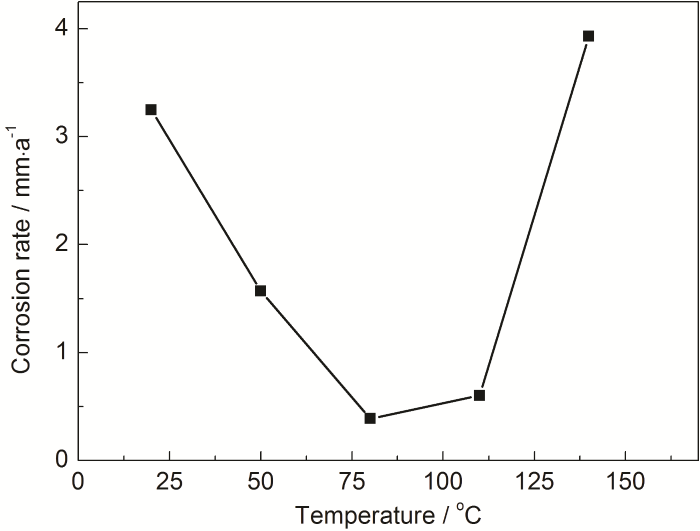

采用失重法得到X70钢在不同温度下腐蚀168 h后的平均腐蚀速率如图2所示,可以看出腐蚀速率随着温度升高呈现先减小后增大的趋势,90 ℃时腐蚀速率最小,为0.39 mm/a,在150 ℃时腐蚀速率最大,为3.93 mm/a。依据SY/T0026-1999对X70钢的腐蚀性进行分级,可知X70钢在20~140 ℃均属于严重腐蚀等级。

图2 X70钢在不同温度含CO2地层水中腐蚀速率

2.2 不同温度条件下的腐蚀产物特征

2.2.1 XRD分析

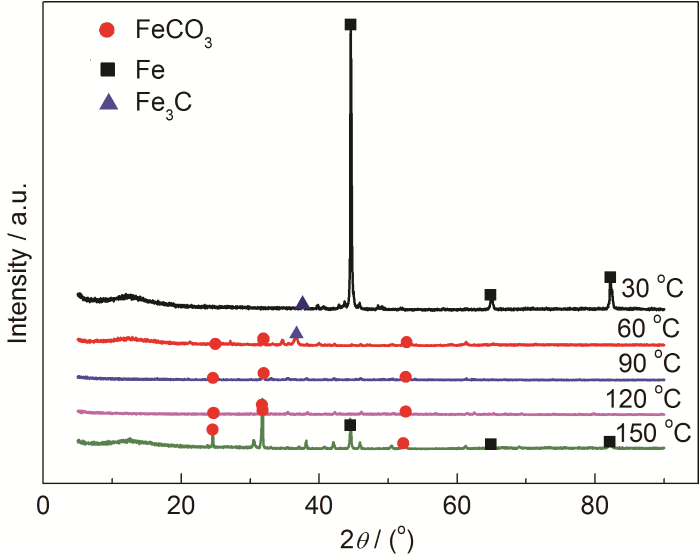

碳钢的腐蚀速率与在此环境中所形成的腐蚀产物膜的特征密切相关[28]。因此对不同温度下腐蚀产物膜成分进行了XRD表征。图3为X70钢在不同温度条件下CO2腐蚀168 h后的XRD结果。在30 ℃时基体表面未检测出FeCO3,表明此时X70钢表面几乎不能形成腐蚀产物膜。温度为60 ℃时,腐蚀产物为FeCO3和Fe3C,90和120 ℃时,腐蚀产物膜成分均主要为FeCO3,温度升至150 ℃时,FeCO3衍射峰强度甚至比90和120 ℃时更尖锐,表明其结晶度提高,并且存在Fe。

图3 X70钢在不同温度含CO2地层水中腐蚀产物的XRD谱

2.2.2 SEM及EDS分析

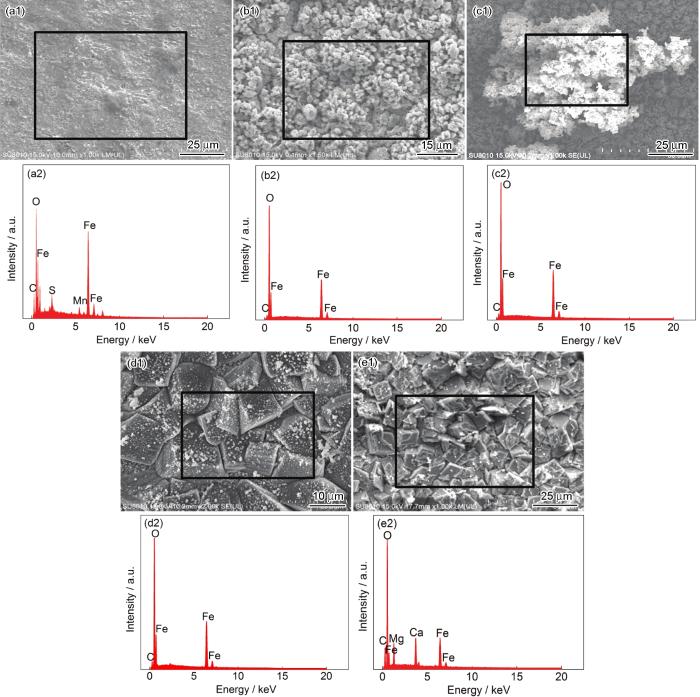

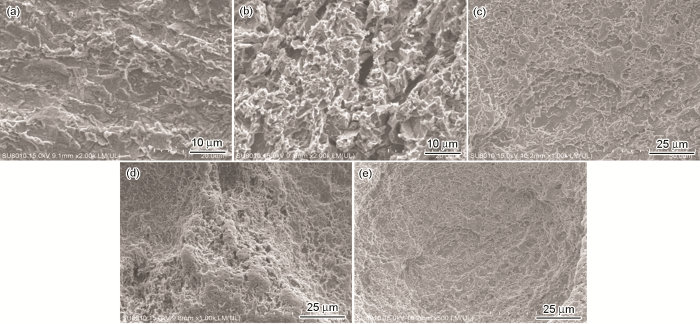

图4为X70钢在不同温度条件下腐蚀168 h后的腐蚀形貌SEM和腐蚀产物EDS图。由图4a可知,在30 ℃时有少量腐蚀产物不均匀地覆盖在X70钢试样表面。60 ℃时 (图4b),X70钢表面被团簇状腐蚀产物膜覆盖。90 ℃时 (图4c) 试样表面被腐蚀产物完全覆盖,团簇状腐蚀产物尺寸和数量明显增加。120 ℃时 (图5d) 试样表面的腐蚀产物形貌发生显著变化,在此阶段,腐蚀产物呈现六面体结构,腐蚀产物未能覆盖整个金属表面。150 ℃时 (图4e),腐蚀产物尺寸与120 ℃时类似,但数量增加,完全覆盖在金属表面。

图4 X70钢在不同温度含CO2地层水中的SEM像和EDS结果

图5 X70钢在不同温度含CO2地层水中去除腐蚀产物后的SEM像

EDS结果表明X70钢在含CO2的地层水中腐蚀产物主要由Fe,C和O构成。30 ℃时腐蚀产物中还检测出Mn和S,表明有MnS夹杂物。60~120 ℃时腐蚀产物中O含量大大提高,C含量急剧下降。150 ℃时,除Fe、C、O外,还检测到Mg和Ca。

图5为X70钢在不同温度条件下腐蚀168 h去除腐蚀产物后的SEM形貌。在30 ℃下 (图5a),去除腐蚀产物后的X70钢基体表面有明显的条状浅沟,腐蚀形态表现为台地腐蚀形态。在60 ℃时 (图5b),试样表面呈窄的深沟腐蚀形态。在90 ℃时 (图5c),去除腐蚀产物后试样表面腐蚀较为轻微,腐蚀形态表现为全面腐蚀形态。由图5d和e可见,在120和150 ℃条件下去除腐蚀产物后,钢基体表面出现明显点蚀坑。与120 ℃相比,150 ℃时的基体表面点凹坑的直径更大,且坑口有腐蚀产物堆积。

2.3 电化学实验

2.3.1 动电位极化曲线

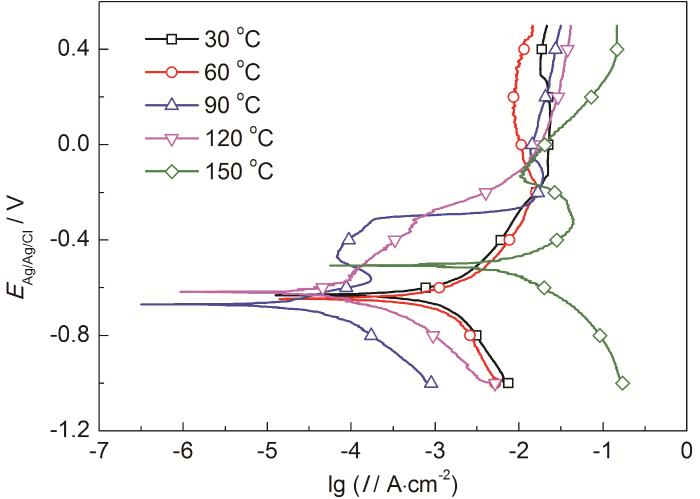

图6为X70钢在不同温度下的动电位极化曲线图。可以看出:在温度为30、60和90 ℃时,随温度增加极化曲线左移,表明随温度增加腐蚀电流密度减小。30和60 ℃时,X70钢的阳极部分均表现为活化溶解,但当温度为90 ℃,阳极极化曲线出现了钝化的现象,表明电极表面形成了保护性产物膜。随温度继续增加至120和150 ℃,腐蚀电流再次随温度增加而增加,表明此时腐蚀产物保护性逐渐丧失,X70钢腐蚀速率加快。

图6 X70钢在不同温度含CO2地层水中动电位极化曲线

2.3.2 电化学阻抗谱分析

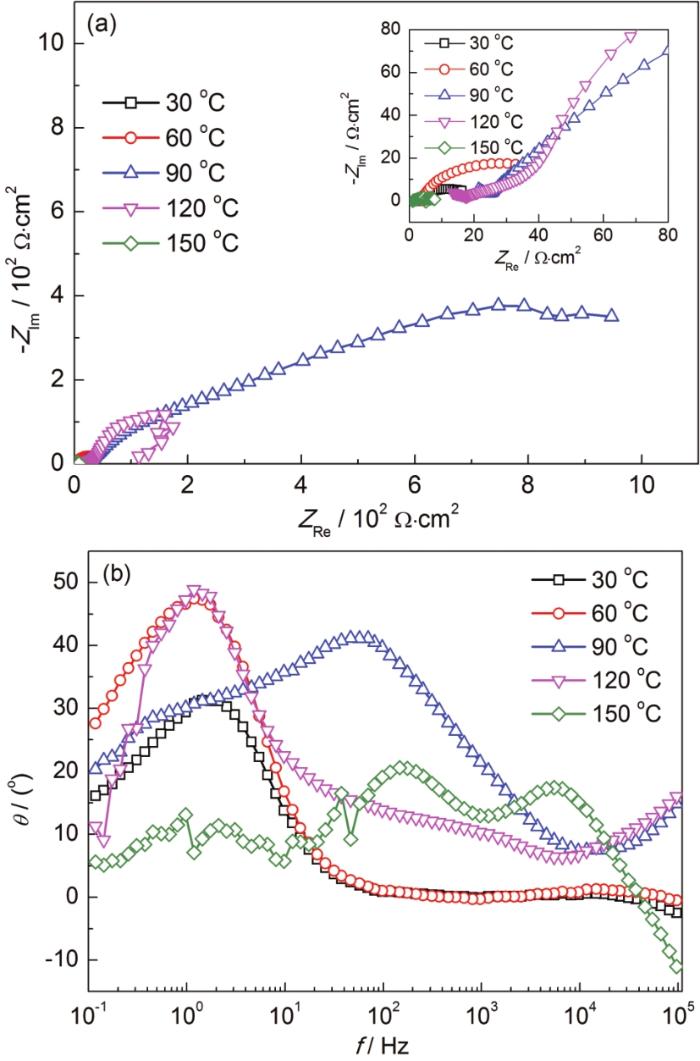

图7为X70钢在不同温度条件下的EIS图。由图7a可见,随着温度的升高,容抗弧半径先增大后减小,在90 ℃时达到最大,150 ℃时容抗弧半径最小。一般认为容抗弧半径越大,电化学阻力越大,表明试件的耐蚀性越好。

图7 X70钢在不同温度含CO2地层水中电化学阻抗谱

在Bode图 (图7b) 中,温度为30和60 ℃时,有一个位于低频的时间常数;90 ℃时有两个时间常数,分别位于低频和中频;120 ℃时,有一个在低频的时间常数;150 ℃时有两个时间常数,分别位于中频和高频,但其相位角小于120 ℃,表明试样表面未能形成有效的保护膜。一般认为高频率下的时间常数与腐蚀产物膜的电容Qf和电阻Rf有关,而低频下的时间常数与双电层电容Qdl和电荷转移电阻Rct有关[29]。

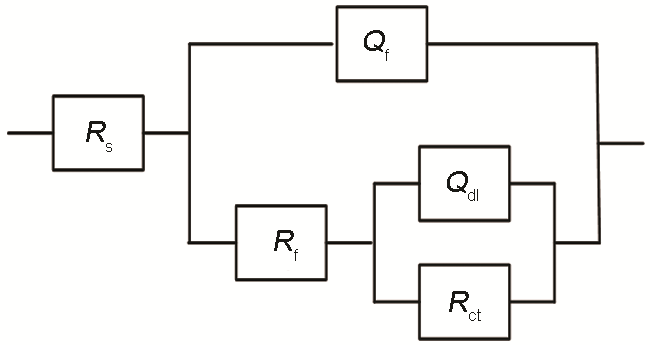

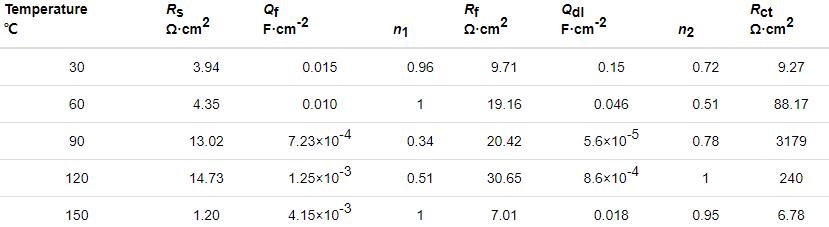

采用如图8所示的电路图对EIS结果进行拟合,拟合结果见表1。其中Rs为溶液电阻;Rct的大小与钢的耐蚀性密切相关,Rct的值越大,钢的耐蚀性越好[30]。由表1可见,随着温度的升高,Rct先增大后减小,并且在90 ℃时最大值达到3179 Ω·cm2。30 ℃和150 ℃时的Rct值相差不多,比90 ℃ Rct值低3个数量级。这表明在温度为90 ℃时的界面电化学反应难度最大。

图8 不同温度下X70钢电化学阻抗谱等效电路

表1 不同温度下X70钢电化学阻抗图谱拟合结果

此外,双电层电容Cdl一般可以表达为Cdl=εRaκA/d,其中ε为真空电容率,Ra为电极表面粗糙度,κ为介质的介电常数,A为电极表面积,d为电容极板间距离,其中Cdl的大小与试样的电极表面积A以及电极表面粗糙度Ra有关[31]。Cdl越大,电极表面积和粗糙度越大,腐蚀越严重。X70钢的双电层电容Cdl随着温度的升高呈现先减小后增大的规律,在90 ℃时最小,数值仅为5.6×10-5 mF/cm2,说明试样的电极表面积A以及电极表面粗糙度Ra并未发生明显变化。而30和150 ℃的双电层电容Cdl比90 ℃分别高出3个和2个数量级,表明这两个温度下金属表面发生了严重的腐蚀。因此,X70钢的耐蚀性随着温度的升高呈现先增大后减小的规律,在90 ℃时形成的腐蚀产物膜对基体保护性最好,腐蚀速率最低。这与上述极化曲线得到的结果一致。

2.4 讨论与分析

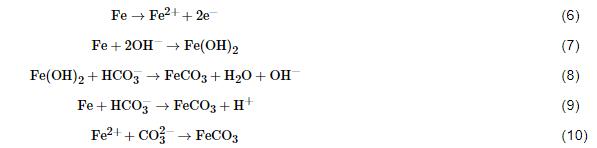

干燥的CO2不具有腐蚀性。CO2溶于水后,发生以下反应,从而导致腐蚀介质的形成。X70钢在含CO2的模拟油田采出液中发生以下电化学反应[23]:

因此,X70钢在含CO2的地层水中发生以下电化学反应[32]:

腐蚀产物FeCO3会沉积在碳钢表面[33]。

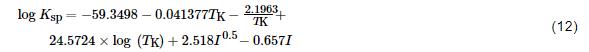

温度是影响X70钢CO2腐蚀的重要因素之一,CO2在水中的溶解度随温度升高而明显降低。FeCO3的过饱和度 (S) 是FeCO3膜形成的主要推动力,较高的过饱和度是FeCO3在碳钢表面沉积的必要条件[34,35],S越高表明FeCO3的沉积速率越高。过饱和度的计算公式如下[36]:

![]()

式中:[Fe2+]和[CO32-]分别为溶液中Fe2+和CO32-的瞬时浓度 (mol-1·L-1)。Ksp为FeCO3的溶解度极限 (mol2·L-2)。它与温度TK和离子强度I有关,根据Sun等[37]提出的计算公式如下:

离子强度I可以根据如下公式表示[38]:

![]()

其中mi是摩尔浓度,zi是溶液中第i个离子的相应电荷。

Fe2+浓度和CO32-的浓度均为0.002 mol/L,该数值均取溶液未通CO2之前的浓度。由于腐蚀产物中Fe3C的含量较少,计算时可忽略。然后根据方程 (12),可以确定在30、60、90、120和150 ℃时,FeCO3的Ksp分别为1.77×10-11、1.04×10-11、4.96×10-12、2×10-12和7.01×10-13 mol2·L-2,即随温度升高,Ksp下降。由方程 (11) 可知,Ksp与S成反比,即随着温度的升高S增加,FeCO3的沉积速率变大。

由上述实验结果可知,随温度升高,X70钢的腐蚀速率先减小后增大,腐蚀产物膜厚度先增大后减小,在90 ℃时腐蚀速率最小,腐蚀产物膜厚度最大。这是由于在30 ℃时,温度低导致腐蚀反应驱动力小,此时Ksp最大,S最小,因此无法在试件表面形成腐蚀产物膜,X70钢一直参与阳极溶解,因此金属发生的腐蚀速率很高。当温度为60 ℃时,随着FeCO3的Ksp减小,过饱和度S增大,此时在基体表面形成了FeCO3晶体,表明过饱和度达到了FeCO3沉积条件。但由于过饱和度较小,FeCO3析出动力较低,晶体形核速率和晶粒尺寸均较小,导致腐蚀产物膜疏松多孔,因此溶液中的离子可以穿过孔隙来到基体表面参与反应。但较30 ℃相比,腐蚀产物基本覆盖基体表面,因此腐蚀得到缓解。此外,60 ℃时X70钢腐蚀形貌表现为条沟状,这与形成的Fe3C腐蚀产物有关。X70钢的显微组织为铁素体和珠光体组织,而珠光体组织由铁素体相和渗碳体相构成。铁素体的电位比渗碳体低,在微电池中作为阳极而被腐蚀[39]。X70钢的阳极溶解导致Fe2+的溶解,使残留未腐蚀的Fe3C集聚于表面,形成Fe3C膜,并在试样表面形成了点蚀、条状腐蚀特征。当温度升高至90 ℃时,此时FeCO3晶体形核速率增加,但FeCO3晶粒仍相对较小,此时FeCO3膜变得更为致密,阻碍了金属基体与溶液界面的电化学反应的顺利进行,保护性最好,因此在该温度下的腐蚀速率最小。

随着温度进一步升高至120和150 ℃时,X70钢表面析出的FeCO3晶粒形状和尺寸发生显著变化。120 ℃时,FeCO3晶粒呈六方体结构,数量显著减小,尺寸显著增加。根据极化曲线拟合结果,此时腐蚀电流密度开始增加,Ecorr开始正移。Li等[36]认为这是由于此时反应 (4) 的平衡电极电位比Ecorr更正,随着温度增加,电化学反应向着电位更正的方向移动,即阴极反应驱动力增加,导致腐蚀电流密度增加。这个驱动力在150 ℃时表现的更加明显。当系统压力为1.5 MPa时,溶液在120和150 ℃时仍为未饱和水状态。因此并没有蒸汽产生。S随温度升高继续增大,更容易析出FeCO3晶体[32]。但由于CO2在溶液中的的溶解度随温度升高而降低,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3数量较低温时少,不能覆盖整个电极表面,导致裸露的基体金属成为“小阳极”,而被致密的FeCO3腐蚀产物膜覆盖区域形成“大阴极”[40],从而组成自催化作用强大的电偶腐蚀,加速了局部腐蚀。同时由于温度升高,化学反应驱动力大,HCO3-电离出H+不能回到溶液中,在基体与腐蚀产物膜间局部位置富集。高温下Fe2+数量增加,发生水解反应,从而导致腐蚀产物膜发生局部溶解,膜厚度减小,电极表面发生全面腐蚀并伴随有点蚀。当温度升高至150 ℃时,进一步促进晶粒长大。尽管SEM结果表明此时X70钢表面覆盖了一层FeCO3晶粒,但腐蚀产物截面SEM结果说明此时腐蚀产物膜很薄,电化学实验结果也证明了膜层的保护性较差,因此,在高温的驱动下,FeCO3晶体快速生长,形成的尺寸较大的FeCO3晶体,造成腐蚀产物膜内应力增大,最终发生破裂[41],引发多处发生电偶腐蚀。同时,更多的阴离子会穿过膜破裂处与基体发生反应,导致腐蚀电流迅速增加。此外,H+浓度的增大也会加速吸引溶液中的CO32-、HCO3-穿过腐蚀产物膜到达基体表面,与Fe发生反应,导致局部酸化,发生点蚀。

3 结论

(1) X70管线钢在含CO2地层水中的腐蚀速率随着温度的升高呈现先减小后增大的趋势。当温度为90 ℃时腐蚀速率最小。X70钢在30~150 ℃均达到严重腐蚀等级。腐蚀产物主要为FeCO3。

(2) FeCO3的过饱和度 (S) 是FeCO3膜形成的主要推动力。30 ℃时FeCO3过饱和度最小,无法在试件表面形成腐蚀产物膜,X70钢一直参与阳极溶解,因此金属发生的腐蚀速率很高。

(3) 温度为60~90 ℃时,随温度增加,X70钢表面FeCO3晶粒析出时形核占主导地位,腐蚀产物厚度和致密性增加,腐蚀产物具有保护性。

(4) 温度达到120 ℃以上时,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3不能覆盖整个电极表面,导致裸露的基体金属与FeCO3腐蚀产物膜组成电偶电池,加速了局部腐蚀

(5) 150 ℃时,FeCO3晶体快速生长,造成FeCO3膜内应力增大,最终发生破裂,侵蚀性阴离子与Fe基体发生反应,导致局部酸化,发生点蚀。

参考文献

1 Javidi M, Chamanfar R, Bekhrad S. Investigation on the efficiency of corrosion inhibitor in CO2 corrosion of carbon steel in the presence of iron carbonate scale [J]. J. Nat. Gas Sci. Eng., 2019, 61: 197

2 Mansoori H, Young D, Brown B, et al. Influence of calcium and magnesium ions on CO2 corrosion of carbon steel in oil and gas production systems-a review [J]. J. Nat. Gas Sci. Eng., 2018, 59: 287

3 Xu B H, Yuan B, Wang Y Q, et al. H2S-CO2 mixture corrosion-resistant Fe2O3-amended wellbore cement for sour gas storage and production wells [J]. Constr. Build. Mater., 2018, 188: 161

4 Abbas M H, Norman R, Charles A. Neural network modelling of high pressure CO2 corrosion in pipeline steels [J]. Proc. Saf. Environ. Prot., 2018, 119: 36

5 He W, Knudsen O O, Diplas S. Corrosion of stainless steel 316L in simulated formation water environment with CO2-H2S-Cl- [J]. Corros. Sci., 2009, 51: 2811

6 Liu Z G, Gao X H, Du L X, et al. Comparison of corrosion behaviour of low-alloy pipeline steel exposed to H2S/CO2-saturated brine and vapour-saturated H2S/CO2 environments [J]. Electrochim. Acta, 2017, 232: 528

7 Qiu Z C, Xiong C M, Chang Z L, et al. Major corrosion factors in the CO2 and H2S coexistent environment and the relative anti-corrosion method: Taking Tazhong I gas field, Tarim Basin, as an example [J]. Petrol. Explor. Dev., 2012, 39: 256

8 Zhang Q H, Hou B S, Xu N, et al. Two novel thiadiazole derivatives as highly efficient inhibitors for the corrosion of mild steel in the CO2-saturated oilfield produced water [J]. J. Taiwan Inst. Chem. Eng., 2019, 96: 588

9 Li C F, Wang B, Zhang Y, et al. Research progress of CO2 corrosion in oil/gas field exploitation [J]. J. Southwest Petrol. Inst., 2004, 26(2): 42

9 李春福, 王斌, 张颖等. 油气田开发中CO2腐蚀研究进展 [J]. 西南石油学院学报, 2004, 26(2): 42

10 Hu X M, Neville A. CO2 erosion-corrosion of pipeline steel (API X65) in oil and gas conditions-A systematic approach [J]. Wear, 2009, 267: 2027

11 Liu Q Y, Mao L J, Zhou S W. Effects of chloride content on CO2 corrosion of carbon steel in simulated oil and gas well environments [J]. Corros. Sci., 2014, 84: 165

12 Liu Y C, Zhang B, Zhang Y L, et al. Electrochemical polarization study on crude oil pipeline corrosion by the produced water with high salinity [J]. Eng. Fail. Anal., 2016, 60: 307

13 Zhou P, Liang J M, Zhang F, et al. Influence of chromium on corrosion behavior of low-alloy steel in cargo oil tank O2-CO2-SO2-H2S wet gas environment [J]. J. Iron Steel Res. Int., 2015, 22: 630

14 Yaro A S, Abdul-Khalik K R, Khadom A A. Effect of CO2 corrosion behavior of mild steel in oilfield produced water [J]. J. Loss Prev. Process Ind., 2015, 38: 24

15 Nešić S. Key issues related to modelling of internal corrosion of oil and gas pipelines-A review [J]. Corros. Sci., 2007, 49: 4308

16 Tavares L M, da Costa E M, da Oliveira Andrade J J, et al. Effect of calcium carbonate on low carbon steel corrosion behavior in saline CO2 high pressure environments [J]. Appl. Surf. Sci., 2015, 359: 143

17 Han J B, Young D, Colijn H, et al. Chemistry and structure of the passive film on mild steel in CO2 corrosion environments [J]. Ind. Eng. Chem. Res., 2009, 48: 6296

18 Nordsveen M, Nešić S, Nyborg R, et al. A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films-Part 1: theory and verification [J]. Corrosion, 2003, 59: 443

19 Cai Y D, Guo P C, Liu D M, et al. Comparative study on CO2 corrosion behavior of N80, P110, X52 and 13Cr pipe lines in simulated stratum water [J]. Sci. China Technol. Sci., 2010, 53: 2342

20 Zhang G A, Cheng Y F. Localized corrosion of carbon steel in a CO2-saturated oilfield formation water [J]. Electrochim. Acta, 2011, 56: 1676

21 Crolet J L, Thevenot N, Nesic S. Role of conductive corrosion products in the protectiveness of corrosion layers [J]. Corrosion, 1998, 54: 194

22 Lin G F, Bai Z Q, Zhao X W, et al. Effect of temperature on scales of carbon dioxide corrosion products [J]. Acta Petro. Sin., 2004, 25(3): 101

22 林冠发, 白真权, 赵新伟等. 温度对二氧化碳腐蚀产物膜形貌特征的影响 [J]. 石油学报, 2004, 25(3): 101

23 Yin Z F, Feng Y R, Zhao W Z, et al. Effect of temperature on CO2 corrosion of carbon steel [J]. Surf. Interface Anal., 2009, 41: 517

24 Li Y, Chen M D, Li J K, et al. Flow-accelerated corrosion behavior of 13Cr stainless steel in a wet gas environment containing CO2 [J]. Int. J. Min. Met. Mater., 2018, 25: 779

25 Liu Z G, Gao X H, Du L X, et al. Corrosion mechanism of low-alloy steel used for flexible pipe in vapor-saturated H2S/CO2 and H2S/CO2-saturated brine conditions [J]. Mater. Corros., 2018, 69: 1180

26 Liu Z G, Gao X H, Du L X, et al. Hydrogen assisted cracking and CO2 corrosion behaviors of low-alloy steel with high strength used for armor layer of flexible pipe [J]. Appl. Surf. Sci., 2018, 440: 974

27 Olvera-Martínez M E, Mendoza-Flores J, Rodríguez‐Gómez F J, et al. Assessment of the effects of acetic acid and turbulent flow conditions on the corrosion of API 5L X52 steel in aqueous CO2 solutions [J]. Mater. Corros., 2018, 69: 376

28 Gao M, Pang X, Gao K. The growth mechanism of CO2 corrosion product films [J]. Corros. Sci., 2011, 53: 557

29 Chen X, Wang G F, Gao F J, et al. Effects of sulphate-reducing bacteria on crevice corrosion in X70 pipeline steel under disbonded coatings [J]. Corros. Sci., 2015, 101: 1

30 Zhao X Y, Chen X, Wang X. Effect of aging processes on corrosion behavior and stress corrosion sensitivity of pre-stretched 7075 aluminum alloy [J]. Mater. Corros., 2018, 69: 850

31 Lin X Q, Liu W, Wu F, et al. Effect of O2 on corrosion of 3Cr steel in high temperature and high pressure CO2-O2 environment [J]. Appl. Surf. Sci., 2015, 329: 104

32 Cui Z D, Wu S L, Zhu S L, et al. Study on corrosion properties of pipelines in simulated produced water saturated with supercritical CO2 [J]. Appl. Surf. Sci., 2006, 252: 2368

33 López D A, Schreiner W H, de Sánchez S R, et al. The influence of carbon steel microstructure on corrosion layers: An XPS and SEM characterization [J]. Appl. Surf. Sci., 2003, 207: 69

34 Li Y. Corrosion behavior of N80 and 3Cr steel in oil and gas field environment [J]. Corros. Prot., 2016, 37: 494

34 李勇. 油气田腐蚀环境中N80钢和3Cr钢的腐蚀行为 [J]. 腐蚀与防护, 2016, 37: 494

35 Wei L, Pang X L, Gao K W. Corrosion of low alloy steel and stainless steel in supercritical CO2/H2O/H2S systems [J]. Corros. Sci., 2016, 111: 637

36 Li X P, Zhao Y, Qi W L, et al. Effect of extremely aggressive environment on the nature of corrosion scales of HP-13Cr stainless steel [J]. Appl. Surf. Sci., 2019, 469: 146

37 Sun W, Nešić S, Woollam R C. The effect of temperature and ionic strength on iron carbonate (FeCO3) solubility limit [J]. Corros. Sci., 2009, 51: 1273

38 Daniels E, Alberty R A. Physical Chemistry [M]. 3rd Ed. New York: John Wiley & Sons Inc, 1996

39 Zhou Q, Zhang J X, Jia J G, et al. Corrosion behavior of steel X70 in acid solution of carbon dioxide at high temperature and under high pressure [J]. J. Lanzhou Univ. Technol., 2008, 34(2): 15

39 周琦, 张俊喜, 贾建刚等. X70钢在高温高压二氧化碳酸性溶液中的腐蚀行为 [J]. 兰州理工大学学报, 2008, 34(2): 15

40 Angell P, Luo J S, White D C. Microbially sustained pitting corrosion of 304 stainless steel in anaerobic seawater [J]. Corros. Sci., 1995, 37: 1085.

41 Zhang G A, Lu M X, Wu M S. Formation mechanism of corrosion scales of carbon steel by CO2 corrosion under high temperature and high pressure [J]. J. Univ. Sci. Technol. Beijing, 2007, 29: 1216

41 张国安, 路民旭, 吴荫顺. 碳钢高温高压CO2腐蚀产物膜的形成机制 [J]. 北京科技大学学报, 2007, 29: 1216

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414