摘要

采取模拟大气环境的室内中性盐雾腐蚀实验,探讨了铜铝层状复合材料的腐蚀行为。通过扫描电镜 (SEM) 观察腐蚀后铜铝界面形貌,结合X射线衍射仪 (XRD) 和能谱仪 (EDS) 分析腐蚀产物成分,并通过电化学检测分析试样经过不同时间盐雾腐蚀后的表面腐蚀状态,探讨铜铝复合板在服役环境下的腐蚀机制。结果表明:铜铝复合板在盐雾环境下铜铝构成腐蚀原电池,Al为阳极铜为阴极,阴阳极面积比越大,腐蚀速率越大。随着腐蚀的不断进行,铜铝界面的Cu一侧发生腐蚀,且靠近界面的位置腐蚀最为严重,随着腐蚀时间延长,铝基体出现严重的剥蚀现象,Cu几乎无变化。腐蚀产物成分为Al2O3,Al(OH)3和AlO(OH),电化学结果显示:铜铝复合板在腐蚀的过程中,腐蚀速率呈现先增加后减小再增加的趋势。

关键词: 铜铝层状复合板; 盐雾腐蚀; 电化学; 失重; 腐蚀产物

本文引用格式

张艺凡, 袁晓光, 黄宏军, 左晓姣, 程禹霖。 铜铝层状复合板中性盐雾腐蚀行为研究[J]. 中国腐蚀与防护学报, 2021, 41(2): 241-247 doi:

ZHANG Yifan, YUAN Xiaoguang, HUANG Hongjun, ZUO Xiaojiao, CHENG Yulin. Corrosion Behavior of Cu-Al Laminated Board in Neutral Salt Fog Environment[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(2): 241-247 doi:

DOI 10.11902/1005.4537.2020.217

铜铝复合板材作为一种新型复合材料,兼具了铝的质轻、经济和铜的接触电阻低、外表美观、导电性好、导热率高等优点,其广泛应用于汽车、电子、电力、电器、石油、化工、造船、冶金、机械、航空航天、生活用具、原子能等工业领域[1-3]。铜铝复合板长期服役于大气环境中,发生的腐蚀类型常常具有多样性,由于不同的材料之间会形成电偶对,且在腐蚀的过程中往往还会受到介质中侵蚀性离子的作用,因此其腐蚀机理相对复杂,其中常见涉及的腐蚀类型包括电偶腐蚀、点蚀、缝隙腐蚀、全面腐蚀、化学腐蚀及电化学腐蚀等[4-6],而且表面往往具有钝化膜,对其具有保护作用,但表面常常存在局部缺陷,当存在破坏钝化膜的活性离子 (主要是卤素原子Cl,F,Br,I,At) 与配位体 (水中的OH-) 时,容易造成钝化膜的局部破坏,随着服役时间的延长,铜铝材料遭受很强的破坏作用[7-9]。此外,铜板和铝板结合的界面处在制备过程中由于元素之间的扩散作用,形成了金属间化合物,这些金属间化合物对复合板的腐蚀具有一定的影响作用。研究表明,在铜铝界面处存在着多种金属间化合物,例如CuAl、CuAl2、CuAl4和Cu9Al4,这些金属间化合物虽然会增强异种金属的结合力,但同时会削弱材料的力学性能[10-12]。冯立臣等[13]认为在金属间化合物层边缘容易产生应力集中,从而萌生裂纹源,通过腐蚀性离子的侵蚀加速腐蚀的发生。殷祚炷等[14]却发现铜铝钎焊接头中的金属间化合物是高电位阴极相,不易发生腐蚀。尤其当铜铝之间构成了电偶对,产生的电偶腐蚀对其他腐蚀类型也具有一定的促进作用。赵岩等[15]认为覆铜板 (CCL) 比纯铜耐蚀性能差,因为发生了电偶腐蚀。陈国宏等[16]研究了220 kV变电站铜铝过渡线夹腐蚀与断裂的问题,研究认为铜铝过渡线夹底部产生的焊缝腐蚀产物是由于Cu、Al两种金属之间发生了电化学反应,从而形成了以铝为负极、铜为正极的原电池,加速铝发生缝隙腐蚀。Davovdi等[17,18]将AFM和SECM相结合观察了铝合金在NaCl溶液中的腐蚀行为,发现铝合金最初发生的点蚀是因为基体中阳极性金属间化合物的优先腐蚀或与金属间化合物邻近局域的金属本体的腐蚀造成的,随着逐渐上升的阳极电极电位,腐蚀进一步加深。

大气暴露腐蚀实验是研究大气腐蚀最精确、最可靠的方法,但区域性强、实验周期长,实验结果不利于广泛推广[19-22]。本文通过模拟大气腐蚀进行室内中性盐雾实验以缩短实验周期,来探讨在氯离子的作用下不同阴阳极面积比的铜铝复合板材腐蚀行为,判断腐蚀对界面层结合的影响,进而获得界面层腐蚀对结合失效的影响机制,为以后得到腐蚀条件下的复合板服役条件约束标准奠定理论基础。

1 实验方法

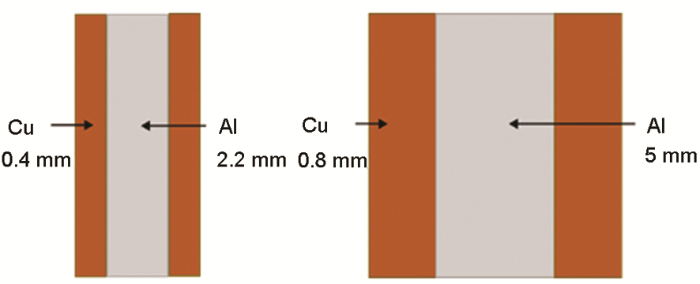

实验材料选用铜铝层状复合板材,将其加工成20 mm×20 mm×6.6 m和20 mm×20 mm×3 mm的试样,如图1所示。两板通过铸轧工艺形成冶金结合,在界面处存在三层扩散层,成分为AlCu、Al2Cu和Al4Cu9。将铜铝结合界面用600号到2000号砂纸逐级打磨并抛光至表面光亮均匀,用酒精擦洗后吹干并放在干燥皿里干燥48 h后,使用游标卡尺测量试样实际尺寸,并用精度为0.001 mg的电子天平称称量试样原始质量记录下来。

图1 铜铝复合板结构图

中性盐雾腐蚀实验按照GB 6458-86在DG-170211盐雾腐蚀机上进行。用棉绳将试样悬挂在盐雾腐蚀箱工作室内,实验温度为35 ℃,选取不同时间进行浓度为5% (质量分数) NaCl溶液的连续盐雾实验,选取盐雾腐蚀时间分别为24,144和240 h。盐雾实验后,刮下表面腐蚀产物及表面附着的沉积盐,酒精清洗吹干后,干燥48 h再进行称重,最后进行相关计算和检测。在VSP300电化学工作站进行电化学实验,饱和甘汞为参比电极,铂丝为对电极,工作电极即铜铝复合板使用热熔胶将除了被测面以外均涂封好,被测面为铜铝的结合界面,极化曲线扫描范围是-1~1 V,扫描速度为10 mV/s,电化学阻抗频率范围为105~10-2 Hz,等效电路图通过ZSIMPWIN软件分析拟合,采用S-3400扫描电镜 (SEM) 对铜铝复合板表面及腐蚀产物进行微观形貌及132-1D EDX能谱 (EDS) 分析成分,使用XRD-7000型X射线衍射仪 (XRD) 检测腐蚀产物成分,扫描角度为10°~90°,扫描速度为8°/min。腐蚀失重采用公式W0?W1S计算得到,其中W1为腐蚀后重量,g,W0为腐蚀前重量,g,S为试样暴露在盐雾环境下的面积,m2。

2 结果与分析

2.1 电化学检测

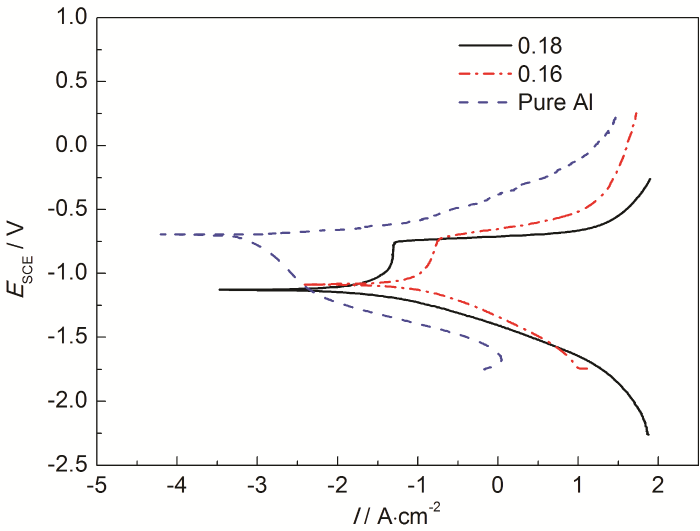

为了研究阴阳极面积比 (被测面上阴极铜面积与阳极铝面积的比值) 对铜铝复合板腐蚀性能的影响,将阴阳极面积比分别为0.16和0.18的铜铝复合板浸泡在NaCl溶液中进行电化学检测,得到极化曲线图和电化学阻抗谱。图2为测得的极化曲线图,通过Tafel外推法计算得出的自腐蚀电流密度和自腐蚀电位如表1所示。自腐蚀电流密度可以反映材料的耐腐蚀性能,自腐蚀电流密度越大,说明材料的腐蚀速率越快,耐腐蚀性能越差。从表1中可以看出,阴阳极面积比为0.16的铜铝复合板的腐蚀电流密度为19.2 μA·cm-2,阴阳极面积比为0.18的铜铝复合板的腐蚀电流密度为36.8 μA·cm-2,而纯铝的腐蚀电流密度为1.852 μA·cm-2,铜铝复合板构成的电偶对降低了铝的耐蚀性能,随着阴阳极面积比的增大,自腐蚀电流密度增大,说明铜铝阴阳极面积比越大,耐腐蚀性能变差。

图2 不同阴阳极面积比的铜铝复合板极化曲线

表1 极化曲线拟合数据

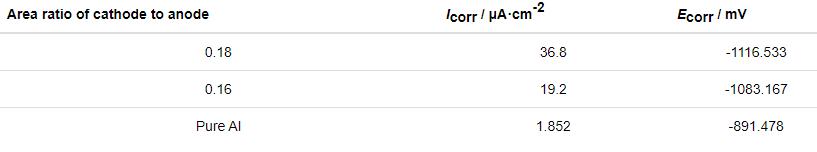

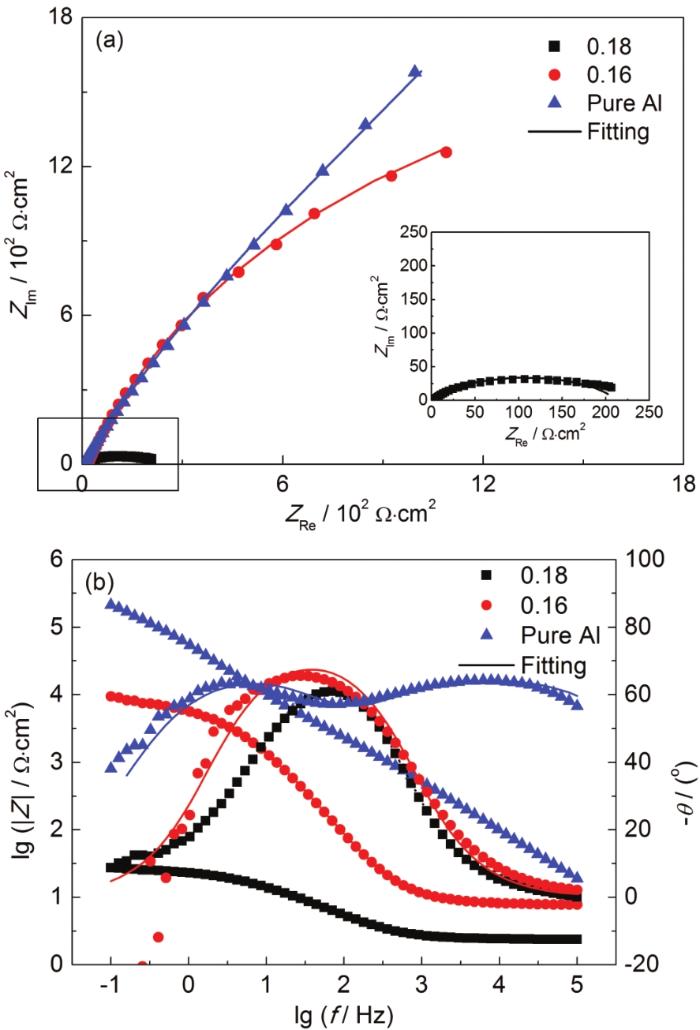

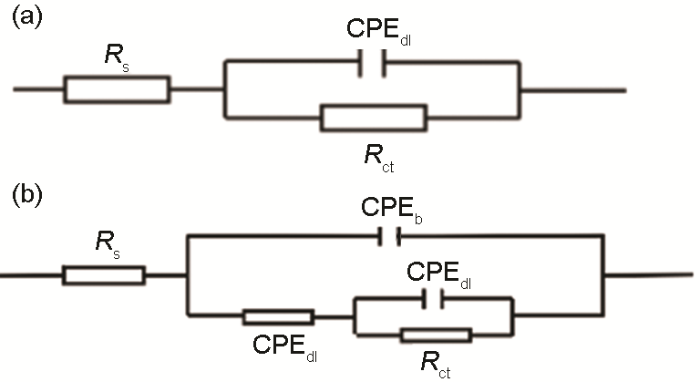

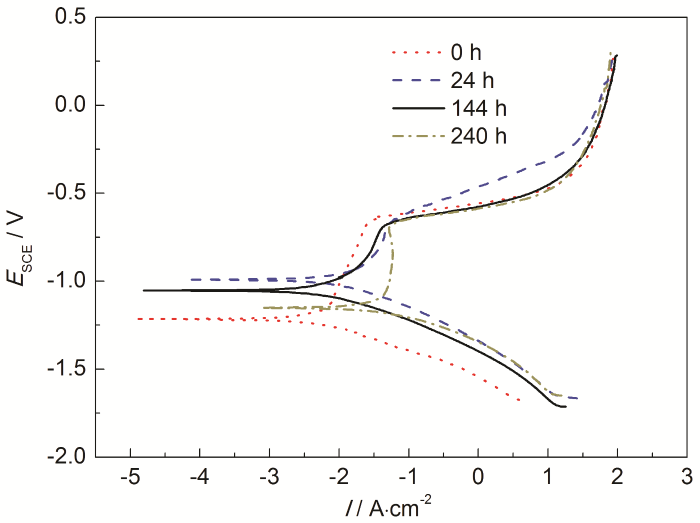

图3为不同阴阳极面积比的铜铝复合板测得的电化学阻抗谱,Nyquist图均由一个容抗弧组成,bode图中的相位角图显示铜铝复合板为一个时间常数,而纯铝为两个时间常数,将电化学阻抗谱用ZSIMPWIN软件拟合成如图4a和b所示的等效电路图,拟合数据如表2所示,其中Rs为溶液电阻,电容用常相角元件代替,CPEdl代表工作电极表面的双电层电容,Rb代表腐蚀产物层电阻,Rct代表工作电极表面反应的电荷转移电阻,电荷转移电阻越小,说明材料的耐腐蚀性能越差。从表2中拟合的数据可以看出,阴阳极面积比为0.16的铜铝复合板的Rct为1421 Ω·cm2,阴阳极面积比为0.18的铜铝复合板Rct为219 Ω·cm2,说明随着阴阳极面积比的增大,工作电极表面的电荷转移电阻减小,材料的耐腐蚀性能降低,纯铝电荷转移电阻最大,该结果与极化曲线的结果相吻合。从bode图中的阻抗曲线可以看出,纯铝的阻抗值最大,且增大阴阳极面积比时阻抗值降低,也表明铜铝复合板的耐腐蚀性能降低。

图3 不同阴阳极面积比的铜铝复合板电化学阻抗谱

图4 电化学阻抗等效电路图

表2 电化学阻抗等效电路拟合数据

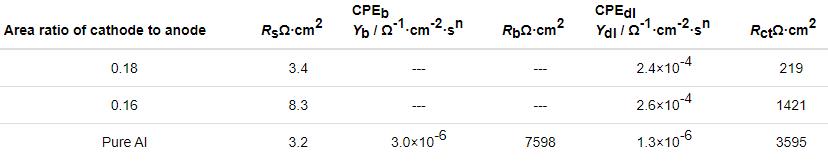

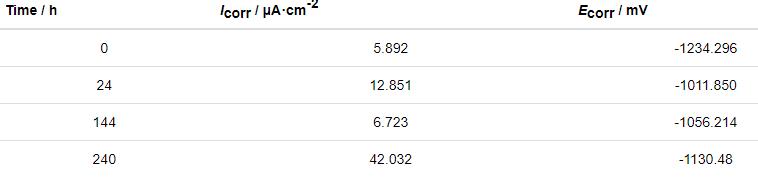

图5为经过不同时间盐雾腐蚀后的铜铝复合板极化曲线,相应的拟合数据如表3所示,从表中可以看出,随着腐蚀时间的延长,腐蚀电流密度呈现先增加后降低最后增加的趋势,这是因为在腐蚀开始之前,材料表面会覆盖一层钝化膜,保护基体免受腐蚀溶液的侵蚀,此时材料的耐腐蚀性能较好。当腐蚀发展到24 h时,材料表面的氧化膜被腐蚀破坏,裸露出来的基体与腐蚀液接触面积增大,使得材料的耐腐蚀性能变差。随着腐蚀进行到144 h的时候,材料表面生成新的腐蚀产物覆盖在基体表面,阻碍腐蚀溶液对基体的进一步侵蚀,材料的耐腐蚀性能提高。当腐蚀到达240 h时,由于后生成的腐蚀产物疏松多孔容易脱落,使得基体与溶液再一次接触,试样的耐腐蚀性能再次降低。

图5 盐雾腐蚀不同时间后的铜铝复合板极化曲线

表3 极化曲线拟合数据

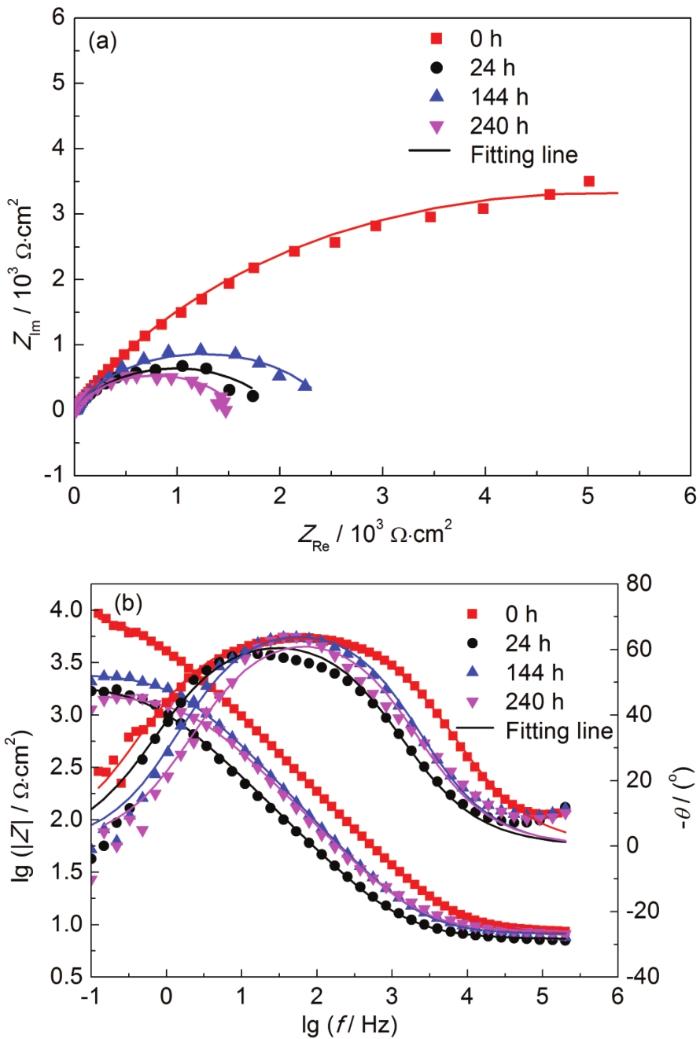

图6为经过不同盐雾腐蚀时间后的铜铝复合板电化学阻抗谱,从图6a中可以看出,阻抗谱均由一个容抗弧组成,且容抗弧半径随着腐蚀时间的延长,呈现先减小再增加最后减小的趋势,说明材料的耐腐蚀性能随着盐雾腐蚀时间的增加呈现先提高后降低再提高的趋势。图6b图中相位角图显示为一个时间常数。通过ZSIMPWIN软件拟合出的等效电路图 (图4) 数据如表4所示。从表4中可以看出,没经过盐雾腐蚀的铜铝复合板Rct为1.0×104 Ω·cm2,盐雾腐蚀24 h后Rct降低到1.9×103 Ω·cm2,到144 h时Rct升高到7.6×103 Ω·cm2,当腐蚀发展到240 h时,Rct再次降低到3.0×103 Ω·cm2。由此可以看出,随着腐蚀时间的延长,电荷转移电阻均呈现先减小再增加最后减小的趋势,波特图中的阻抗值也是呈现先减小再增加最后减小的趋势,该结果与极化曲线的结果相吻合。

图6 盐雾腐蚀不同时间后的铜铝复合板电化学阻抗谱

表4 电化学阻抗等效电路拟合数据

2.2 腐蚀微观形貌及腐蚀产物成分分析

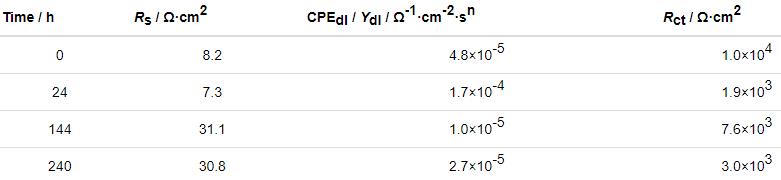

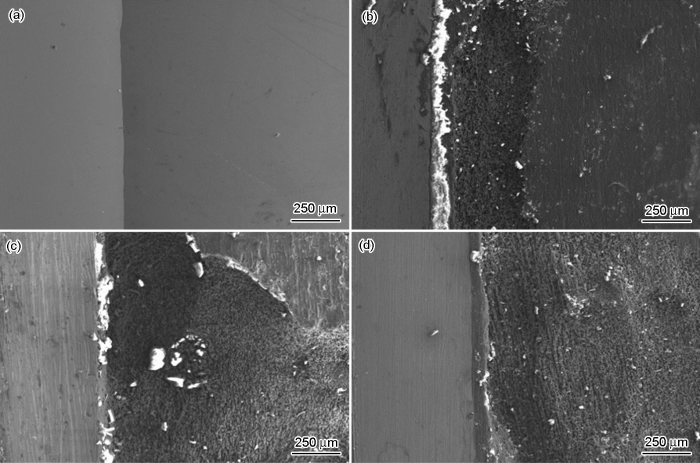

经过不同时间盐雾腐蚀后的铜铝界面腐蚀微观形貌如图7所示,从图中可以看出,腐蚀集中在Al一侧,Cu一侧几乎无变化,且在界面处的腐蚀最为严重。腐蚀24 h时 (图7b),在铝一侧出现宽度均匀、接近500 μm的狭长腐蚀坑,腐蚀坑处被腐蚀的基体呈现蜂窝状,在铝一侧沿着铜铝界面处分布着较为致密的白色块状腐蚀产物;腐蚀144 h时腐蚀坑面积变大,从图中可以看到腐蚀坑内开始生成新的龟裂状腐蚀产物;腐蚀到达240 h时,铝基体剥蚀现象显著,腐蚀产物脱落现象明显,裸露出的铝基体面积更大。图8为腐蚀产物的成分分析,其中图8a是腐蚀产物XRD检测结果,结果显示腐蚀产物的成分为Al2O3,AlO(OH) 和Al(OH)3。从图8b的能谱分析上可以看出,腐蚀坑内腐蚀产物的元素除了有Al和O之外,还有一定含量的Cl,说明Cl-是致使铜铝复合板发生腐蚀的主要因素。

图7 不同盐雾腐蚀时间铜铝复合板界面形貌图

图8 腐蚀产物的XRD谱及EDS分析

2.3 腐蚀动力学

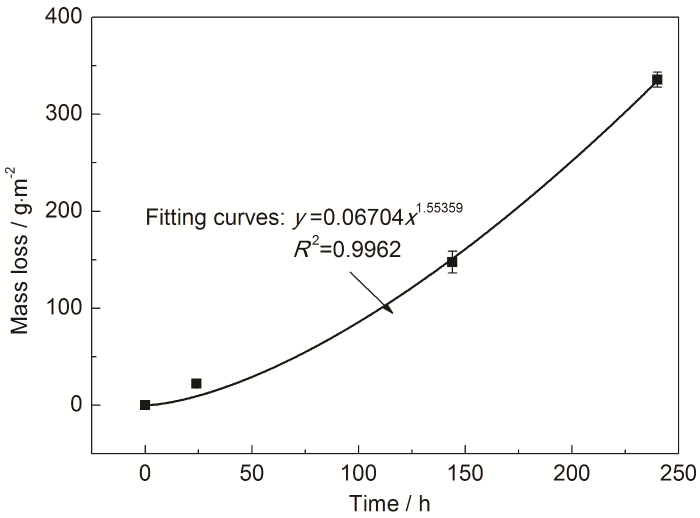

图9为铜铝复合板在5%NaCl盐雾环境下进行不同时间连续腐蚀的动力学曲线,通过origin软件拟合得到的曲线方程如图中所示,其中R2=0.9962,说明拟合效果良好。拟合的方程呈现幂指数形式:W=abn,其中n的大小代表腐蚀产物对腐蚀的影响,当n<1时,说明腐蚀产物对腐蚀过程具有抑制作用;当n>1时,说明腐蚀产物对腐蚀过程具有促进作用。铜铝复合板盐雾腐蚀得到的腐蚀动力学方程中n值为1.55359,大于1,说明腐蚀产物对铜铝复合板的腐蚀具有促进作用。

图9 盐雾环境下的腐蚀动力学曲线

2.4 铜铝复合板盐雾腐蚀机理

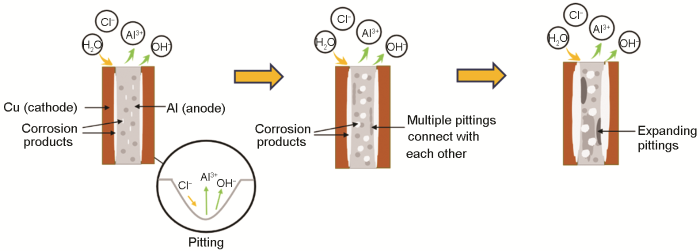

图10是铜铝复合板盐雾腐蚀示意图,当Cu和Al复合在一起时,两种金属的电位差构成电偶对,Cu的电位高于Al的电位,所以腐蚀的过程中铝为阳极,Cu为阴极,因此Al的腐蚀较为严重,而Cu侧几乎不腐蚀,这是对阴极Cu的一种保护作用。腐蚀过程中涉及的电化学反应方程式有:

图10 铜铝复合板盐雾腐蚀示意图

阳极:

![]()

阴极:

![]()

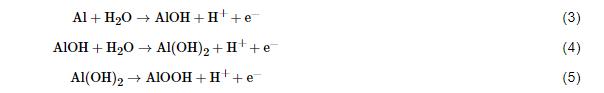

在腐蚀刚开始阶段,由于金属表面覆盖一层致密的钝化膜,保护基体免受腐蚀性溶液的侵蚀,腐蚀速率较慢;随着腐蚀时间逐渐延长,由于侵蚀性离子Cl-的存在,使得钝化膜破坏,基体与溶液相接触,腐蚀速率加快,铝基体上出现点蚀坑并产生新的腐蚀产物,且靠近铜铝界面处的Al腐蚀较为严重;腐蚀逐步进行的过程中,铝基体上小的点蚀坑逐渐扩展,铜铝界面附近多个蚀坑连通形成更大更深的腐蚀坑,腐蚀产物增多,除了块状之外还有龟裂状的腐蚀产物,阻碍基体与Cl-的接触,腐蚀速率变慢,此时涉及的反应方程式有:

其中AlOOH对基体具有很强的保护作用;腐蚀后期由于后来逐渐形成疏松多孔易于脱落的腐蚀产物,与Cl-反应溶解,使得基体再次裸露在外面,与溶液接触面积增大,腐蚀速率提高,此时涉及的反应方程式有:

因此腐蚀过程是一个循环往复的过程,直到铝基体被逐渐剥蚀掉。

3 结论

(1) 铜铝复合板在腐蚀过程中构成电偶对加速了Al的腐蚀,铜铝复合板经过盐雾腐蚀后,腐蚀主要发生在Al一侧,Cu侧几乎无变化;且随着铜铝阴阳极面积比的增大,材料的耐腐蚀性能变差。

(2) 由于铜铝复合板的腐蚀是一个循环往复的过程,包括基体的溶解、腐蚀产物的形成与脱落过程;随着盐雾腐蚀时间逐渐延长,电化学检测结果表明铜铝复合板的耐腐蚀性能呈现先提高后降低再提高的趋势。

(3) 铜铝复合板失重曲线符合幂指数方程W=1.948×10-5t3.17156,腐蚀产物对腐蚀过程具有促进作用。腐蚀产物成分为Al2O3、AlO(OH) 和Al(OH)3,Cl-使得材料发生点蚀,在靠近界面处,铝基体发生腐蚀最为严重;随后腐蚀坑进一步向横向和纵向扩展,腐蚀产物逐渐增多,再与Cl-反应而脱落反复循环进行。

参考文献

1 Zhang J Y, Yao J J, Zeng X Y, et al. Research progress of copper cladding aluminum composites [J]. Chin. J. Nonferrous Met., 2014, 24: 1275

1 张建宇, 姚金金, 曾祥勇等. 铜包铝复合材料研究进展 [J]. 中国有色金属学报, 2014, 24: 1275

2 Liu T, Wang Q D, Sui Y D, et al. An investigation into interface formation and mechanical properties of aluminum-copper bimetal by squeeze casting [J]. Mater. Des., 2016, 89: 1137

3 Yang B, Xu G L, Yao Y F, et al. Intermediate annealing of copper cladding aluminum strip for HF cable [J]. Spec. Cast. Nonferrous Alloys, 2010, 30(1): 78

3 杨斌, 徐高磊, 姚幼甫等. 同轴电缆用铜铝复合带中间退火工艺的研究 [J]. 特种铸造及有色合金, 2010, 30(1): 78

4 Huang G J, Yu C J, Li L S. Study on galvanic corrosion of steel couples in seawater [J]. J. Chin. Soc. Corros. Prot., 2001, 21: 46

4 黄桂桥, 郁春娟, 李兰生. 海水中钢的电偶腐蚀研究 [J]. 中国腐蚀与防护学报, 2001, 21: 46

5 Wang C L, Wu J H, Li Q F. Recent advances and prospect of galvanic corrosion in marine environment [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 416

5 王春丽, 吴建华, 李庆芬. 海洋环境电偶腐蚀研究现状与展望 [J]. 中国腐蚀与防护学报, 2010, 30: 416

6 Du M, Guo Q K, Zhou C J. Galvanic corrosion of carbon steel/titanium and carbon steel/titanium/navel brass in seawater [J]. J. Chin. Soc. Corros. Prot., 2006, 26: 263

6 杜敏, 郭庆锟, 周传静. 碳钢/Ti和碳钢/Ti/海军黄铜在海水中电偶腐蚀的研究 [J]. 中国腐蚀与防护学报, 2006, 26: 263

7 Ma T, Wang Z Y, Han W. A review of atmospheric corrosion of aluminum and aluminum alloys [J]. Corros. Sci. Prot. Technol., 2004, 16: 155

7 马腾, 王振尧, 韩薇. 铝和铝合金的大气腐蚀 [J]. 腐蚀科学与防护技术, 2004, 16: 155

8 Zhang X, Leygraf C, Wallinder I O. Atmospheric corrosion of Galfan coatings on steel in chloride-rich environments [J]. Corros. Sci., 2013, 73: 62

9 Cui Z Y, Li X G, Xiao K, et al. Exfoliation corrosion behavior of 2B06 aluminum alloy in a tropical marine atmosphere [J]. J. Mater. Eng. Perform., 2015, 24: 296

10 Ouyang J H, Yarrapareddy E, Kovacevic R. Microstructural evolution in the friction stir welded 6061 aluminum alloy (T6-temper condition) to copper [J]. J. Mater. Process. Technol., 2006, 172: 110

11 Zadpoor A A, Sinke J, Benedictus R. Finite element modeling and failure prediction of friction stir welded blanks [J]. Mater. Des., 2009, 30: 1423

12 Chen C Y, Chen H L, Huang W S. Influence of interfacial structure development on the fracture mechanism and bond strength of aluminum/copper bimetal plate [J]. Mater. Trans., 2006, 47: 1232

13 Feng L C, Yin Z Z, Liu Y, et al. Study on mechanical properties and electrochemical corrosion behavior of Cu-Al induction brazing joint [A]. No.19 China Welding Conference [C]. Tianjin, 2014

13 冯立臣, 殷祚炷, 刘洋等. 铜-铝感应钎焊接头力学性能及电化学腐蚀行为研究 [A]. 第十九次全国焊接学术会议 [C]. 天津, 2014

14 Yin Z Z, Sun F L. Corrosion mechanism analysis of copper and aluminum brazed joints [J]. Trans. China Weld. Inst., 2017, 38(10): 121

14 殷祚炷, 孙凤莲. 铜铝钎焊接头腐蚀机理分析 [J]. 焊接学报, 2017, 38(10): 121

15 Zhao Y, Lin C J, Li Y, et al. Electrochemical corrosion behavior of copper clad laminate in NaCl solution [J]. Acta Phys. Chim. Sin., 2007, 23: 1342

15 赵岩, 林昌健, 李彦等. 覆铜板在NaCl溶液中的腐蚀电化学行为 [J]. 物理化学学报, 2007, 23: 1342

16 Chen G H, Min L, Wang J Q. Corrosion and fracture analysis on the copper-aluminum clamp in 220 kV substation [J]. Anhui Electr. Power, 2010, 27(4): 1

16 陈国宏, 闵良, 王家庆. 220 kV变电站铜铝过渡线夹腐蚀与断裂分析 [J]. 安徽电力, 2010, 27(4): 1

17 Davoodi A, Pan J, Leygraf C, et al. Probing of local dissolution of Al-alloys in chloride solutions by AFM and SECM [J]. Appl. Surf. Sci., 2006, 252: 5499

18 Davoodi A, Pan J, Leygraf C, et al. In situ investigation of localized corrosion of aluminum alloys in chloride solution using integrated EC-AFM/SECM techniques [J]. Electrochem. Solid-State Lett., 2005, 8(6): B21

19 Zhang H Y, Yan H P, Cao J Y, et al. Research on corrosion behavior of AA5083 aluminum alloys in seawater [J]. Mater. Rev., 2015, 29(22): 105

19 张海永, 闫海鹏, 曹京宜等. AA5083铝合金在海水中的腐蚀行为研究 [J]. 材料导报, 2015, 29(22): 105

20 Han X M, Wang S G, Huang Y. Study on corrosion resistance of Titanium-Steel composite plates with explosive welding [J]. Corros. Prot. Petrochem. Ind., 2016, 33(2): 14

20 韩小敏, 王少刚, 黄燕. 钛-钢爆炸复合板的耐腐蚀性能研究 [J]. 石油化工腐蚀与护, 2016, 33(2): 14

21 Xia H B, Wang S G, Ben H F. Investigation on corrosion resistance of titanium-aluminum composite plate of explosive welding [J]. Corros. Prot. Petrochem. Ind., 2014, 31(1): 6

21 夏鸿博, 王少刚, 贲海峰. 钛/铝爆炸复合板的耐腐蚀性能研究 [J]. 石油化工腐蚀与防护, 2014, 31(1): 6

22 Natesan M, Venkatachari G, Palaniswamy N. Kinetics of atmospheric corrosion of mild steel, zinc, galvanized iron and aluminium at 10 exposure stations in India [J]. Corros. Sci., 2006, 48: 3584

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414