40Cr、30CrMnSiA、42CrMo等均为常用调质结构钢,PH13-8Mo为沉淀硬化不锈钢,广泛用于制造一些需要承受较高载荷的机械零部件。若零件表面需要有耐磨性能的要求,则在机械加工后要进行表面硬化处理,如表面淬火、氮碳共渗等。若零件的表面还要有耐蚀性能的要求,则要在其表面硬化的基础上再进行防锈处理,如发黑、电镀等。氮碳共渗+后氧化复合处理是一种能同时满足耐磨、耐蚀性能要求的工艺,如QPQ技术,它不仅能提高钢表面的耐磨性能,而且零件表面的耐蚀性能也有大幅度提高。但是由于在QPQ处理过程中产生的氰酸根对环境有一定的污染,因此在推广应用过程中有一定的难度。如今,氮碳共渗+后氧化复合处理较好地解决了环境污染的问题,处理效果极佳,已在工业生产中得到应用。

据国外文献报道,离子氮碳共渗后氧化处理的前提条件是离子氮碳共渗处理后要有较厚的化合物层,这样才能在后氧化处理过程中获得致密的Fe3O4层,达到耐蚀目的。氮碳共渗后氧化常用温度一般不低于560℃,对于高强度工件,采用氮碳共渗后氧化工艺存在降低材料原有强度的可能,因而有必要研究氮碳共渗后氧化对常用钢力学性能的影响。

一、试验件及试验方法

获得40Cr、30CrMnSiA、42CrMo等常用调质结构钢和PH13-8Mo沉淀硬化不锈钢的机械加工试件在氮碳共渗后氧化处理前后的强度、硬度等数据,为判断产品工件可否进行氮碳共渗后氧化处理及如何获得要求的最终力学性能提供指导与借鉴。试验条件见表1。

表1 渗氮后氧化对常用钢力学性能影响试验条件

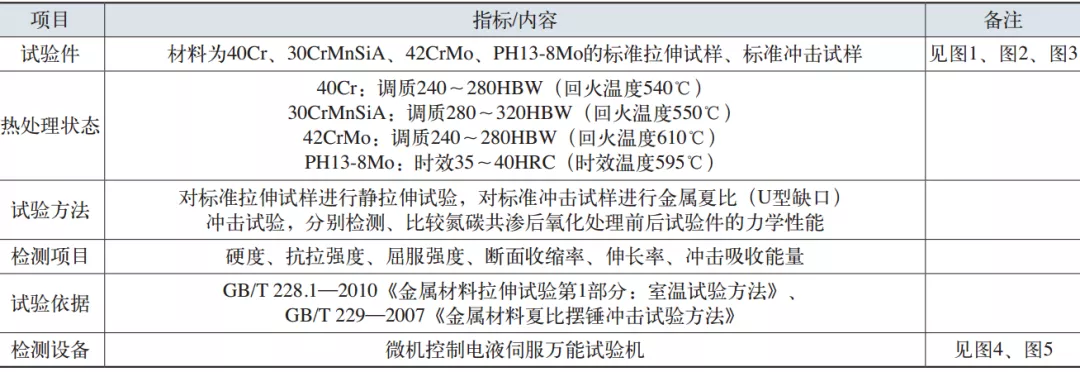

图1 标准拉伸试样

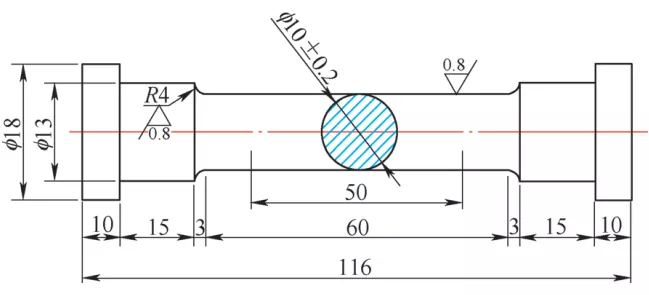

图2 标准冲击试样

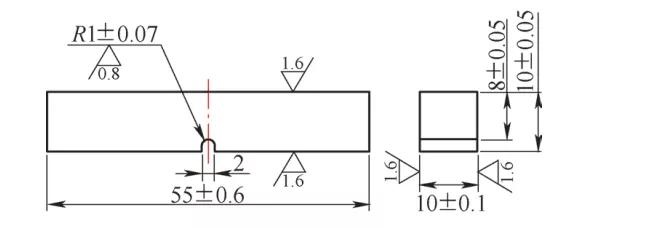

图3 拉伸、冲击试验件(材料分别为40Cr、30CrMnSiA、42CrMo、PH13-8Mo)

图4 微机控制电液伺服万能试验机

图5 万能试验机中的全数字测控系统

二、试验结果与分析

各试验件检测值见表2~表5。根据表2~表5的试验结果分析,其基体强度、硬度变化与材料回火特性相符。

1)热处理状态为调质240~280HBW的40Cr钢试件,当氮碳共渗后氧化温度提高至560℃后,强度、硬度开始明显降低。

2)热处理状态为调质280~320HBW的30CrMnSiA钢试件,当氮碳共渗后氧化温度提高至580℃后,强度、硬度开始降低。

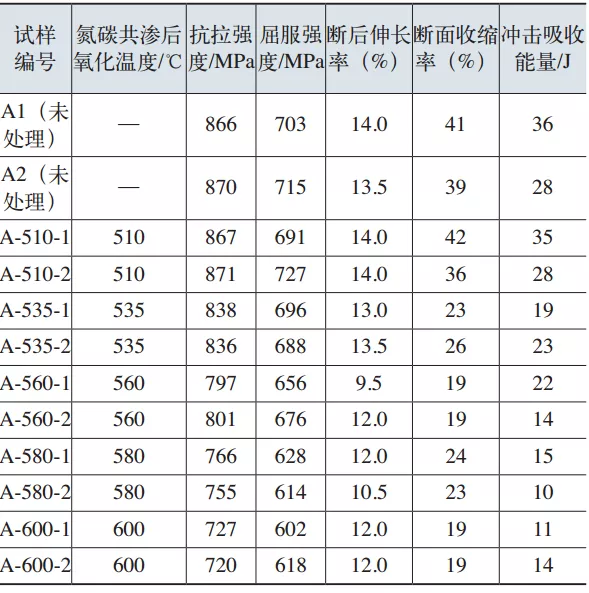

表2 40Cr钢氮碳共渗后氧化处理前后力学性能对比

注:A1、A2未进行氮碳共渗后氧化处理,为调质状态。

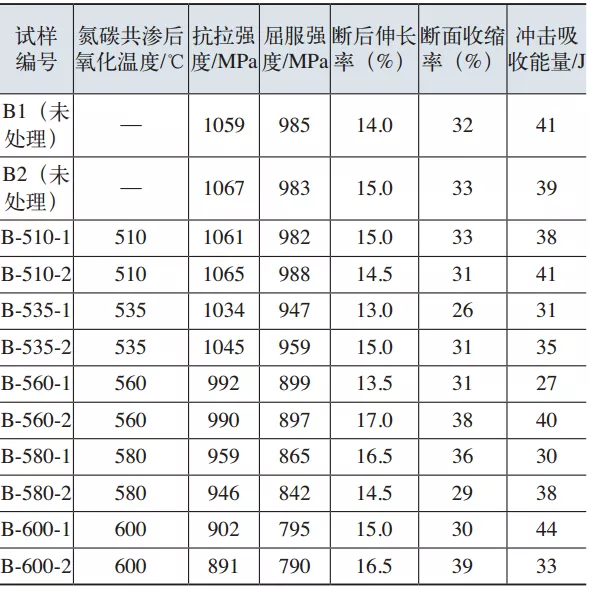

表3 30CrMnSiA钢氮碳共渗后氧化处理前后力学性能对比

注:B1、B2未进行氮碳共渗后氧化处理,为调质状态。

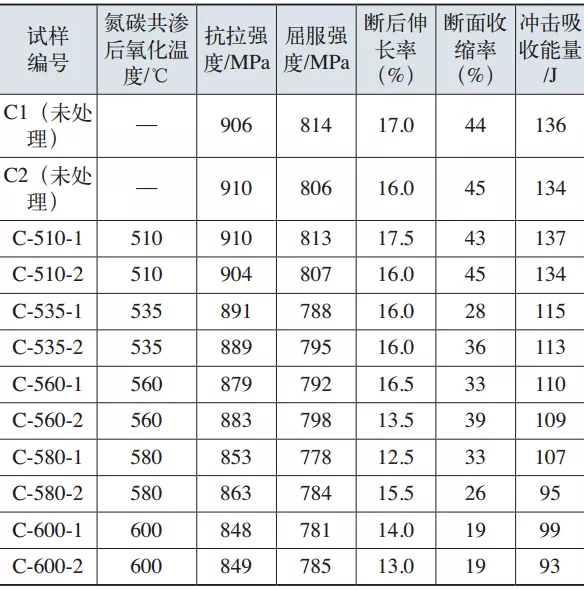

表4 42CrMo钢氮碳共渗后氧化处理前后力学性能对比

注:C1、C2未进行氮碳共渗后氧化处理,为调质状态。

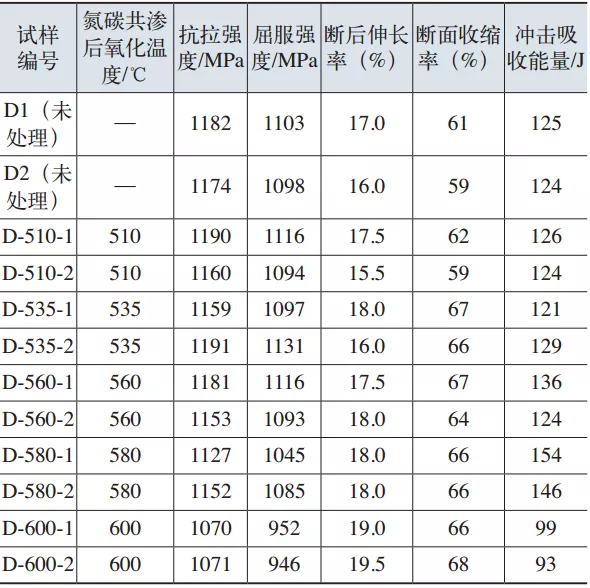

表5 PH13-8Mo钢氮碳共渗后氧化处理前后力学性能对比

注:D1、D2未进行氮碳共渗后氧化处理,为时效状态。

3)热处理状态为调质240~280HBW的42CrMo钢试件,当氮碳共渗后氧化温度提高至600℃后,强度、硬度未明显降低。

4)热处理状态为时效35~40HRC的PH13-8Mo钢试件,当氮碳共渗后氧化温度提高至600℃后,强度、硬度未明显降低。

三、结束语

氮碳共渗后氧化较合适的处理温度在560℃以上,采用氮碳共渗后氧化处理的工件,其预备热处理技术要求的强度、硬度值,不应高于材料560℃回火的强度、硬度值(见表6)。

表6 常用钢适于氮碳共渗后氧化的最高强度、硬度要求

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414