石油钻井市场内,对于内孔需要较高耐磨性和良好抗蚀性能的零件,传统工艺一般采用镀铬处理,将零件其他部位加工到成品尺寸后包覆绝缘层,再进行镀铬处理,镀铬工艺采用含量高、氧化性强的铬酸酐,危害人体和污染环境,且镀铬溶液的阴极效率低,大量电流消耗于析出氢气的反应,浪费能源。现有的激光熔覆技术,通过熔融合金粉,可以对零件外表面或内表面端部进行耐磨防腐处理,但对于零件内孔的中间部位,若孔径深且小,操作极难,也无法满足要求。因此,必须采用一种环保高效的工艺,来解决零件内孔的耐磨防腐问题。

1.试验研究

本文采用氮碳共渗盐浴复合处理技术,即在一定温度下,将零件放入氮化炉盐浴中,氮化盐中的氰酸根分解产生的N、C原子可在零件表面形成铁的化合物层和扩散层,然后再将零件放入氧化炉盐浴中以形成黑色氧化膜层,因此零件表面为由金属元素的氮化物和氧化物组成的复合渗层,表面硬度大幅度提高,摩擦系数低,表面的电极电位也得到提高,使产品表面形成耐磨防腐层。

零件原材料选用调质中碳钢42CrMo,投料尺寸Ф140mm×676mm,进行以下加工:下料→粗加工→调质处理→第一次粗加工,车去氧化皮→半精加工,将零件耐磨防腐处理部位加工成型→氮碳共渗盐浴复合处理→第二次粗加工→精加工→检验。氮碳共渗盐浴复合处理技术工艺路线为:清洗去油→装夹→预热→盐浴氮化→盐浴氧化→空冷→水洗。

其中,调质前尺寸为Ф136mm×孔Ф60mm×674mm,调质处理参数如下:840~855℃淬火加热保温120~140min,在水基淬火液中冷却3~5min后转油冷却,590~610℃回火加热保温150~170min后水冷,调质处理后表面硬度为318~331HBW。进行氮碳共渗盐浴复合处理的温度必须低于调质处理的回火温度,以保证氮碳共渗盐浴复合处理后,零件的基体性能满足工具使用要求。因其他部位具有高的硬度易引起产品失效,所以零件为半成品进行氮碳共渗盐浴复合处理,处理完后进行第二次粗加工,用超硬刀具车去不需要耐磨防腐处理部位的氮碳共渗硬化层。零件配带同炉试料块,进行相关性能检测。

2.性能检测

(1)对氮碳共渗盐浴复合处理后的零件进行力学性能检测,检测结果见表1,结果表明,严格控制好调质回火温度及氮碳共渗盐浴复合处理温度,经过氮碳共渗盐浴复合处理后,零件的基体材料力学性能优良,仍能满足产品使用要求。

表1 零件氮碳共渗盐浴复合处理后的力学性能

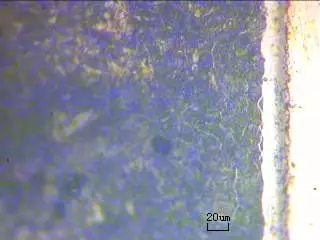

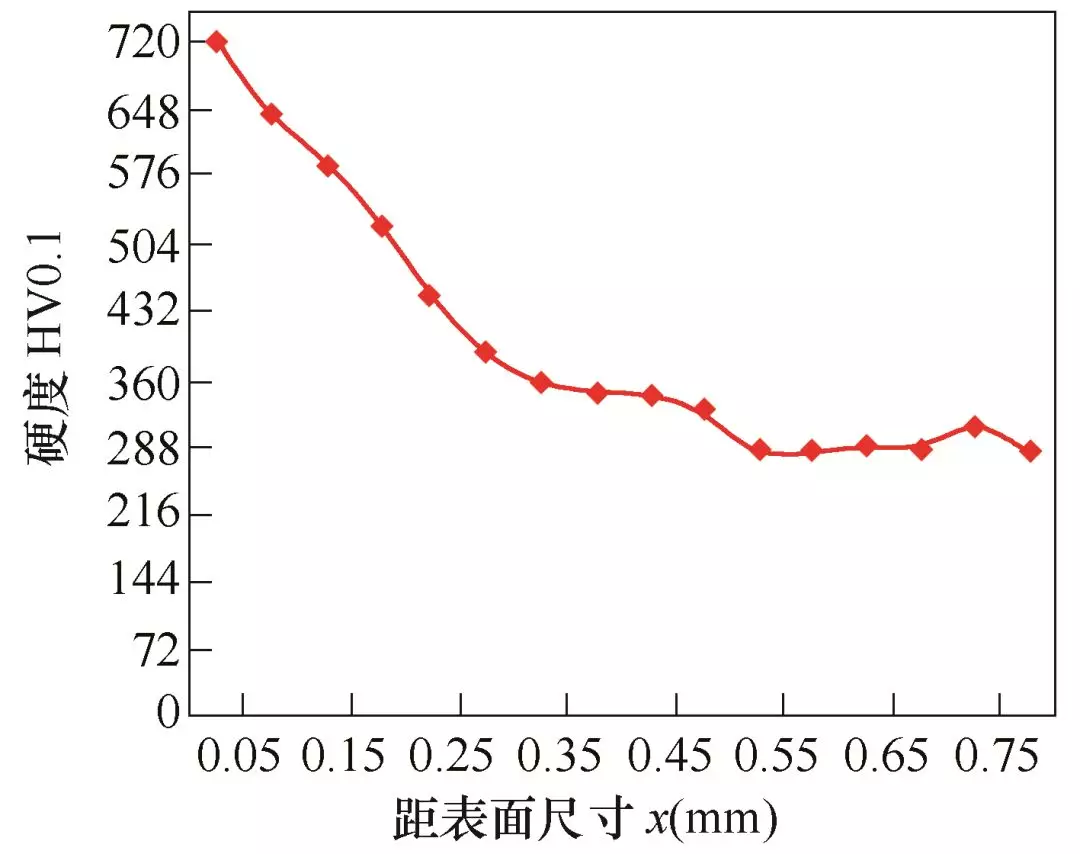

(2)检测零件氮碳共渗盐浴复合处理后的硬度,首先测试表面硬度,三个硬度值分别为896.51HV0.1、918.93HV0.1、907.59HV0.1,平均硬度值为907.68HV0.1。对断面用4%的硝酸酒精溶液腐蚀,金相显微镜400×下观察可知化合物深度为20μm左右,见图1,检测断面梯度硬度,整个硬化层大约为0.5mm,见图2。

图1 氮碳共渗盐浴复合处理断面金相

图2 氮碳共渗盐浴复合处理断面梯度硬度

(3)按ASTM Bll7标准对氮碳共渗盐浴复合处理后的试样进行连续喷雾试验,盐雾试验温度35℃±2℃,相对湿度>95%,5% NaCl水溶液喷雾。试验结果表明,经氮碳共渗盐浴复合处理后的零件抗蚀性优良,经168h后无明显锈蚀,图3所示为镀铬试样与氮碳共渗盐浴复合处理试样盐雾试验后的效果对比。

图3 镀铬与氮碳共渗盐浴复合处理试样盐雾试验后

3.应用实施

将零件装配在产品上,该零件内腔充满液体,锥体活塞在其内部运动,利用液压工作原理来进行作业,其中,锥体活塞表面进行了强化,表面硬度为45~50HRC。装配后在试验架上进行耐磨性检测,高吨位550kN下作业300次,总共装配了两件零件进行测试,作业过程无任何故障,效果良好。作业后检测零件内孔工作部位尺寸,直径上变化了0.01~0.03mm,尺寸变化极小,观察零件内孔表面,光滑无任何毛刺;锥体活塞对磨面光滑,无任何擦痕,即零件耐磨性优良。

4.结语

石油钻井市场内,对于内孔需要较高耐磨性和良好抗蚀性能的零件,可采用将零件加工为半成品进行氮碳共渗盐浴复合处理,后续再进行车削,严格控制好调质回火温度及氮碳共渗盐浴复合处理温度,即可保证零件基体力学性能达到产品使用要求,且内孔表面具有较高的硬度,良好的耐磨抗蚀性能。该种加工方法经济效益高,且对人体无危害,无环境污染,有效地解决了零件内孔的耐磨防腐问题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414