事故背景

钻杆是石油管材中用量较大,质量要求又较高的管材,全国各油田每年因钻杆失效事故导致的经济损失巨大。随着石油装备的发展,石油钻杆的生产质量已经达到了较高水平。经过钻杆加厚结构、螺纹结构、内涂层等的改进,大幅度提高了钻杆的使用寿命。而腐蚀疲劳依然是钻杆失效的主要破坏形式,约占钻杆失效总数的80%。

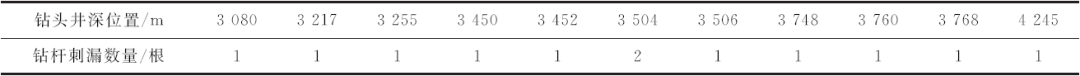

某井在钻探过程中发生多起钻杆刺漏失效事故,刺漏点都在钻杆加厚过渡带消失处附近,其中靠公扣端刺漏的钻杆有4根,靠母扣端刺漏的钻杆有8根;钻杆刺漏部位绝大部分发生在600~900m井深段位置,刺漏时钻头所处井深3000~4000m,刺漏发生时钻头井深位置见表1。

表1 刺漏发生时钻头井深位置

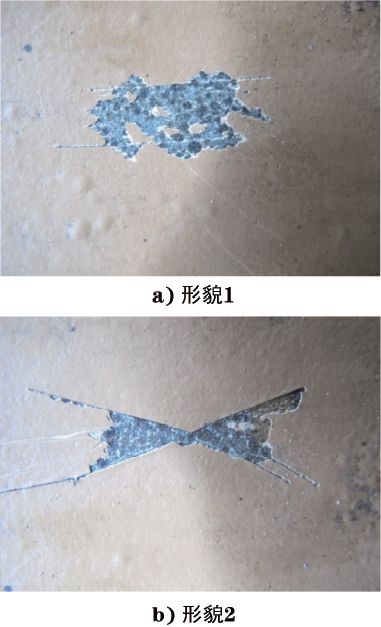

刺漏钻杆的宏观形貌如图1所示。

图1 刺漏钻杆宏观形貌

取两根刺漏的钻杆进行分析,该两根钻杆在刺漏前共服役7口井,其中4口直井,3口定向井,每口井深度约为4000m,总进尺约30000m。两根钻杆的刺漏位置均发生在距母接头密封端面700mm处。这两根钻杆刺漏时井深分别为3748和3760m。

发生钻杆刺漏的井为先增斜后降斜的S型定向井,在井深560m处造斜,造斜段井眼全角变化率最大值为4.9°·30m-1,设计井深为4247m。钻井参数:钻压100kN,转速45r·min-1,排量30L·s-1,泵压7.5MPa,钻井液为聚磺体系泥浆,pH为9。发生刺漏的钻杆规格为?127mm×9.19mm,材料为G105钢级,为内外加厚型钻杆,涂有内涂层,涂层型号为TC2000,钻杆未焊耐磨带。

理化检验

1 宏观观察

截取两根刺漏失效的钻杆进行宏观观察,两根钻杆分别编号为1号和2号,其宏观形貌如图2所示。

图2 刺漏孔宏观形貌

可见刺漏位置均发生在钻杆母接头加厚过渡带消失位置附近,1号试样刺漏孔周向长约30mm,轴向宽约5mm;2号试样刺漏孔周向长约35mm,轴向宽约10mm。刺漏孔开口由内壁向外壁张开,试样外壁均匀分布一些直径约1~2mm的细小腐蚀坑。

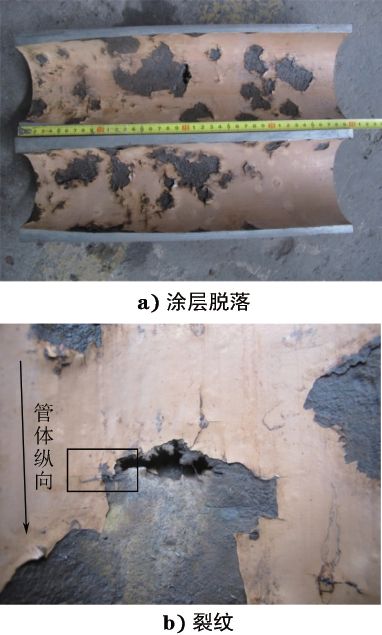

沿钻杆纵向剖开观察试样的内壁形貌,可见1号试样内涂层起皮脱落严重,裸露基体表面附着一层黑色腐蚀产物,涂层未脱落部位可见直径约2mm的起泡,如图3a)所示。在刺漏孔附近发现一条沿管体横向分布的裂纹,长度约20mm,如图3b)所示。

图3 1号试样刺漏孔内壁宏观形貌

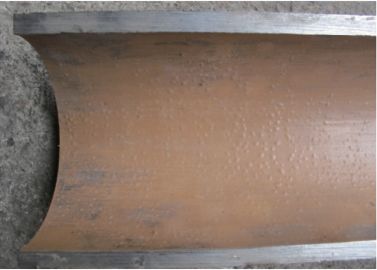

2号试样的内壁涂层保持相对完好,仅有几处破坏脱落,裸露基体已附着黑色腐蚀产物,但涂层局部起泡较为严重,起泡直径约2mm,如图4所示。

图4 2号试样刺漏孔内壁宏观形貌

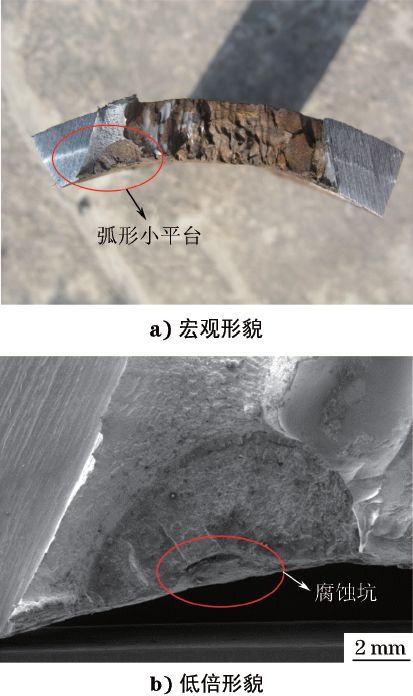

将1号试样的刺漏孔沿管体纵向压开,刺漏孔面上经泥浆的冲蚀,局部刺漏孔面较为光滑,一些刺漏孔面区域存在锈蚀。钻杆内壁刺漏孔边缘存在一个弧形朝向外壁的小平台,根据弧形朝向判断裂纹由内壁起源,如图5a)所示。使用VEGA ⅡXMH型扫描电镜对试样进行低倍观察,小平台靠内壁边缘可见明显腐蚀坑,直径约2mm,初步判断疲劳裂纹起源于内壁腐蚀坑并扩展形成了该平台,如图5b)所示。

图5 1号试样刺漏孔压开形貌

2 化学成分分析

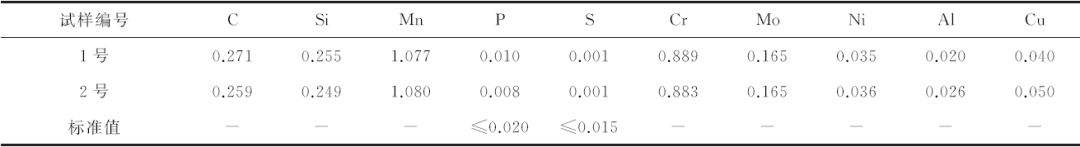

在试样的刺漏孔位置附近取样,使用ARL-4460-OES型直读光谱仪进行化学成分分析,结果见表2。

表2 刺漏钻杆的化学成分(质量分数%)

由表2可知,失效钻杆的化学成分符合API Spec 5DP-2009 Specification for Drill Pipe对G105钢级钻杆的技术要求。

3 金相检验

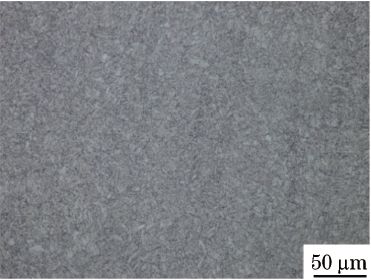

根据GB/T 13298-1991?金相显微组织检验方法》对刺漏钻杆取样进行金相检验,刺漏钻杆的显微组织为均匀的回火索氏体,如图6所示。

图6 刺漏钻杆的显微组织形貌

根据GB/T 10561-2005?钢中非金属夹杂物含量的测定———标准评级图显微检验法?和GB/T 6394-2017?金属平均晶粒度测定法?分别对刺漏钻杆进行夹杂物和晶粒度评级,夹杂物评级为C类细系1.0级,D类细系0.5级,晶粒度为9级。

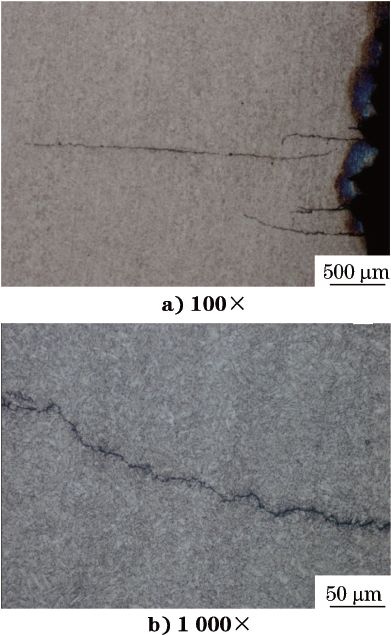

1号试样涂层破裂处管体内壁腐蚀坑形貌如图7所示,其中大腐蚀坑深度约0.2mm,腐蚀坑底存在沿管体横向分布的裂纹,裂纹长度0.5~3mm,如图7a)所示,裂纹尖端呈沿晶扩展形貌,如图7b)所示。

图7 刺漏钻杆内壁加厚过渡带处腐蚀坑底裂纹微观形貌

4 力学性能试验

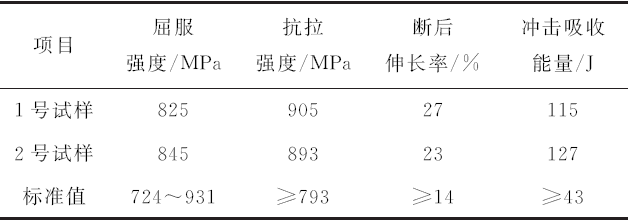

依据ASTM A370-17a Standard Test Methods and Definitions for Mechanical Testing of Steel Products取冲击和拉伸试样进行力学性能试验,结果见表3。

表3 刺漏钻杆的力学性能试验结果

由表3可知,失效钻杆的拉伸性能和冲击吸收能量均符合API Spec 5DP-2009对G105钢级钻杆力学性能的要求。

5 微观分析

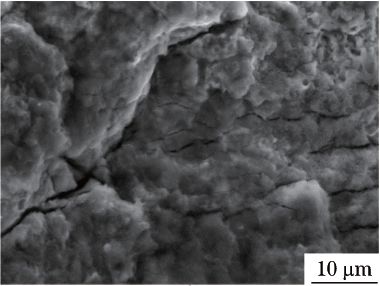

使用扫描电镜(SEM)观察刺漏钻杆内壁刺孔旁腐蚀坑底裂纹,在裂纹尖端位置发现疲劳辉纹,如图8所示,推断钻杆内壁裂纹为腐蚀疲劳裂纹。

图8 裂纹的SEM形貌

6 涂层质量评价

涂层形貌

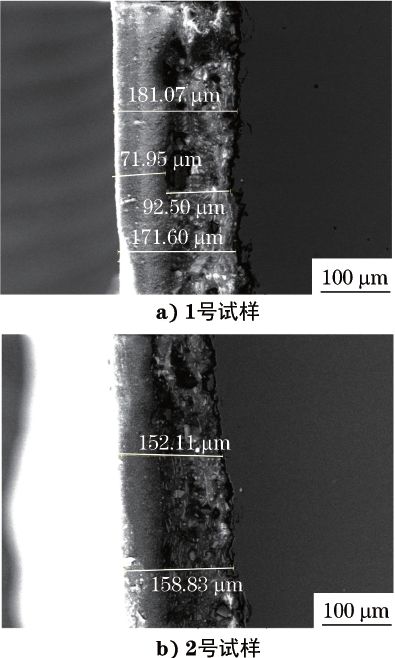

失效钻杆试样的涂层SEM形貌如图9所示,涂层厚度符合SY/T 0544-2010?石油钻杆内涂层技术条件?的技术要求,并可见该区域涂层底漆与钻杆基体间结合较好,涂层与基体间未发现异常。

图9 刺漏钻杆内涂层SEM形貌

涂层附着力

在2号试样的内涂层起泡位置进行涂层附着力试验,根据SY/T 0544-2010评级为D级,表明涂层附着力很差。裸露金属基体上附着黑色腐蚀产物,说明已发生介质的渗透腐蚀,如图10所示。

图10 裸露的金属基体宏观形貌

7 能谱分析

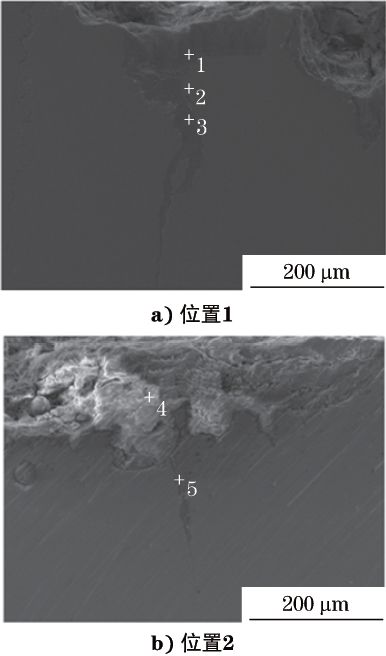

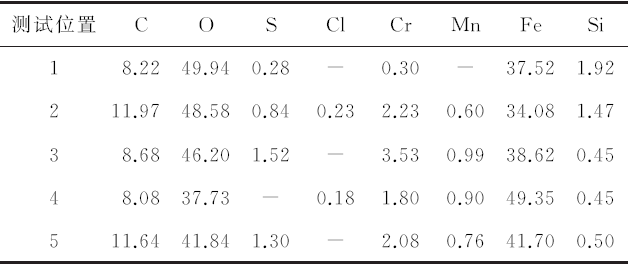

对钻杆内壁涂层脱落处腐蚀坑剖面的腐蚀产物与涂层和基体界面处的颗粒物进行能谱(EDS)分析,分析位置如图11所示,分析结果见表4。

图11 EDS分析位置

表4 EDS分析结果(质量分数)

由表4可知,腐蚀产物中主要含有铁、氧和碳元素,其中氧元素含量最高,说明钻杆内壁发生了氧腐蚀,腐蚀产物以铁的氧化物为主。

分析与讨论

由理化检验结果可知,钻杆外壁腐蚀不严重,无明显腐蚀坑;钻杆内壁涂层起泡脱落严重,裸露基体已发生明显腐蚀。刺漏孔压开后,在靠近钻杆内壁的刺漏孔面上发现一个弧形朝外壁的小平台,平台面上可以观察到由内壁向外壁发散的裂纹扩展纹路,而且在钻杆内壁涂层脱落处的腐蚀坑底部已经萌生了多条裂纹,裂纹尖端处观察到疲劳辉纹,说明此次钻杆刺漏裂纹起源于管体内壁,属于腐蚀疲劳失效。钻杆内加厚过渡带消失处发生腐蚀疲劳失效与钻杆的材料、井身结构、加厚过渡带结构尺寸及井底腐蚀介质等因素有关,以下逐一进行分析。

1 钻杆材料

失效钻杆的化学成分和力学性能均符合API SPEC 5DP-2009的技术要求。刺漏孔附近的显微组织为均匀的回火索氏体,晶粒度为9级,夹杂物评级正常,可以排除由钻杆材料不符合要求导致钻杆刺漏的可能性。

2 井况及钻杆加厚过渡带结构

根据现场调查的情况,钻杆发生刺漏时所处井深位置处于井身造斜段,全角变化率最大值为4.9°·30m-1。造斜段的钻杆本身存在一定程度的弯曲变形,在旋转钻进过程中,钻杆弯曲应变幅度较大,易发生疲劳失效。

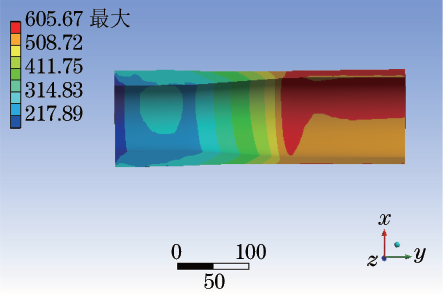

钻杆发生刺漏的部位正好位于内加厚过渡带消失位置附近,这与钻杆本身的几何结构也有着密切关系。由于钻杆在加厚区和加厚过渡区,钻杆壁厚大、刚性大,钻杆在钻进过程中,在此部位产生弯曲变形小,因而在过渡区产生裂纹的可能性也小。而在加厚过渡区消失处,钻杆壁厚发生了明显变化,该处成为形状突变点,易引发应力集中,在使用中很容易发生疲劳失效。其应力集中的有限元模拟如图12所示。由有限元模拟结果可知,钻杆加厚过渡带消失处的应力存在一定程度的集中。近年来,国内外研究表明随着加厚过渡圆弧长度的增大,钻杆加厚过渡带的应力集中程度会有一定程度的降低,且应力集中点也会朝管体侧偏移,可以一定程度地降低由钻杆加厚过渡带应力集中而引起的疲劳破坏,从而延长钻杆疲劳寿命,但此区域仍是钻杆发生疲劳失效的薄弱点。

图12 钻杆加厚过渡带应力有限元分析

3 加厚过渡带流场冲蚀

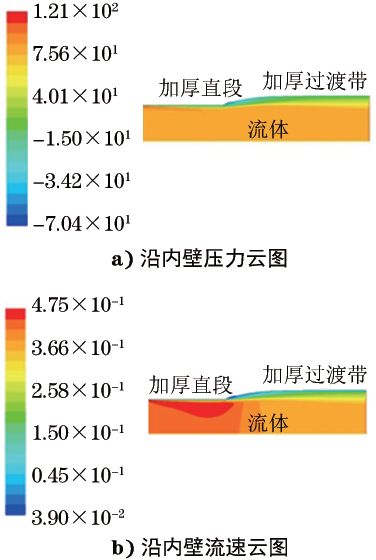

钻井液由钻杆加厚直段流经钻杆内加厚过渡带时,由于流场发生突变,可能造成局部涡流和较大的压力波动,其流场的有限元模拟如图13所示,可见流体由左端加厚直段流向加厚过渡带时,靠近内壁流体的压力和速度逐渐降低,并且加厚过渡带内壁附近出现显著负压并产生了流体漩涡。

图13 流场分析云图(流体方向由左向右)

说明加厚过渡带结构特点引起流体压力突变并产生流体漩涡,涡流对钻杆内壁形成一定冲击作用,并对涂层产生较大破坏。失效钻杆的内涂层破损位置均位于加厚过渡带的一段区间内,说明了涂层破损与加厚过渡带形成的涡流冲击大概率相关。涂层破损后,涡流冲击将加快腐蚀坑的纵深发展,也进一步增加了腐蚀坑产生疲劳裂纹的风险。

4 井底腐蚀介质

由于失效钻杆所服役的井皆为气井,气井地层中的气体分压较普通井的偏高,气井中氧气和其他腐蚀性气体通过扩散的方式进入涂层的可能性较普通井的更高。EDS分析结果表明,钻杆内壁腐蚀坑底的腐蚀产物皆为铁的氧化物,说明基体的腐蚀以溶解氧腐蚀为主。

基体早期发生溶解氧腐蚀,不仅与井下气体分压有关,还可能与气井的井身结构有关。钻杆发生失效事故的气井是先增斜后降斜的S型井眼,S型井眼在同一裸眼井段出现“增→稳→降”的变化,存在两个异向的“拐点”,增加了钻具在井眼中的侧向力,相对普通直井和定向井的摩擦阻力更大,钻杆载荷也要偏大,尤其是“上拐点”钻杆受较大拉伸作用,承受载荷更大,服役作业过程中钻杆产生弹性变形将更大。在“拐点”井段反复的弹性变形易使钻杆基体上防腐涂层的附着力弱化,并在弹性变形的作用下涂层上形成了长径比很大的腐蚀通道,腐蚀性介质和氧气通过腐蚀通道传输到涂层与基体界面,氧气作为阴极去极化剂,腐蚀性介质作为导电介质,基体发生阳极溶解反应,溶解铁离子在基体/涂层界面进一步被氧化形成腐蚀产物,腐蚀产物造成涂层与基体结合力下降,发生分离。

腐蚀反应机理如下:

阴极区反应

O2+4e-+2H2O→4OH- (1)

阳极区反应

Fe-2e-→Fe2+ (2)

在钻井液循环过程中,由于涂层局部小面积的脱落,使钻杆本体暴露在钻井液中,在裸露的钻杆本体与钻井液之间形成了“大阴极、小阳极”腐蚀形态,该腐蚀形态为局部腐蚀,腐蚀只能纵向深入,使得涂层脱落处的钻杆本体腐蚀加速。

钻杆在加厚过渡带消失位置存在应力集中效应;加厚过渡带产生的涡流对涂层具有破坏作用;S型井“上拐点”载荷及弹性变形较大,加快钻杆涂层形成长径比较大的腐蚀通道;气井中气体分压大,气体渗透率高,氧气及腐蚀性介质浸入后,加速涂层起泡破坏;涂层破坏后形成“大阴极、小阳极”加速腐蚀形态,并在涡流冲蚀作用下腐蚀坑纵深发展,进一步加大了应力集中的程度。最终,钻杆在应力集中部位由于受交变载荷的作用,萌生疲劳裂纹,最终发生刺漏。

结论及建议

钻杆的内涂层在井内腐蚀介质的长期影响下起泡脱落,钻杆内壁基体被腐蚀,在造斜井段交变载荷作用下于钻杆应力集中的加厚过渡带的腐蚀坑处产生疲劳裂纹,裂纹扩展最终导致钻杆刺漏。

建议对单根钻杆的使用工况环境进行溯源跟踪记录,对出现问题的钻杆及时进行更换;并研发高质量的钻杆内涂层。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414