我公司炼铁厂1号高炉于2014年某日发生上料主卷扬减速箱高速轴(40Cr)断裂事故,导致高炉无计划休风835min。在金相分析的基础上,应用扫描电镜(SEM)及其附件能谱仪(EDS)联袂对断轴进行定性定量分析后,找出导致该轴脆性断裂的可能原因,对防止类似事故的发生有积极意义。

失效分析方法

在断轴上截取全断面制成光谱样进行化学成分和硬度分析,根据图纸要求的标准性能判断所用材料的符合性。

对断裂轴全截面进行清洗,在低倍率下观察其宏观形貌,从宏观上找出断裂的撕裂纹走向,从而判断其断裂的最初起源点;对断裂源进行电镜、金相等分析,找出导致其断裂失效原因;对断裂全截面的硬度与显微组织进行分析,从而对失效原因做出综合分析。

材料材质符合性判断

韶钢炼铁厂1号高炉主卷扬机减速箱高速齿轮轴图样标示材质为40Cr调质处理,从化学成分和硬度检测结果看,材料符合要求。

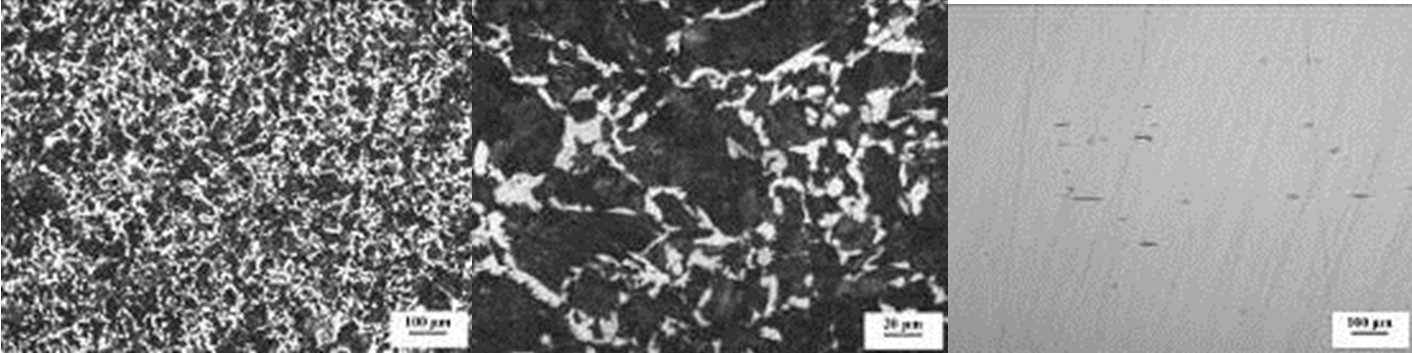

1.成分检测在断轴上截取全断面制成光谱样,随机取3个点分析,成分实测值与标准成分区间值范围对比完全吻合,见表1。

2.材料调质硬度

该齿轮轴图样要求材料调质后硬度255~286HBW。在断轴上取样检测,结果为262~276HBW10/3000,符合要求。

减速箱高速轴齿断失效分析

1.基体金相组织和硬度分析

韶钢炼铁厂1号高炉主卷扬机减速箱高速齿轮轴材质为调质40Cr,目标组织为回火索氏体。

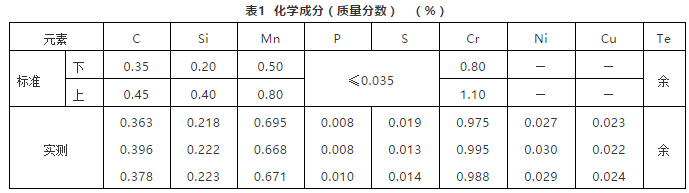

(1)试样表面基体组织与夹杂物情况在试样靠近断面20mm处取全截面试样分析基体组织,选取试样边缘作为检测点,检测结果:金相组织(见图1、图2)为回火索氏体+网状铁素体(5.7%);夹杂物(见图3)评级为A2.5eD0.5级;硬度结果为276HBW10/3000。

图1 边缘组织(100×) 图2边缘组织(500×) 图3 边缘夹杂(100×)

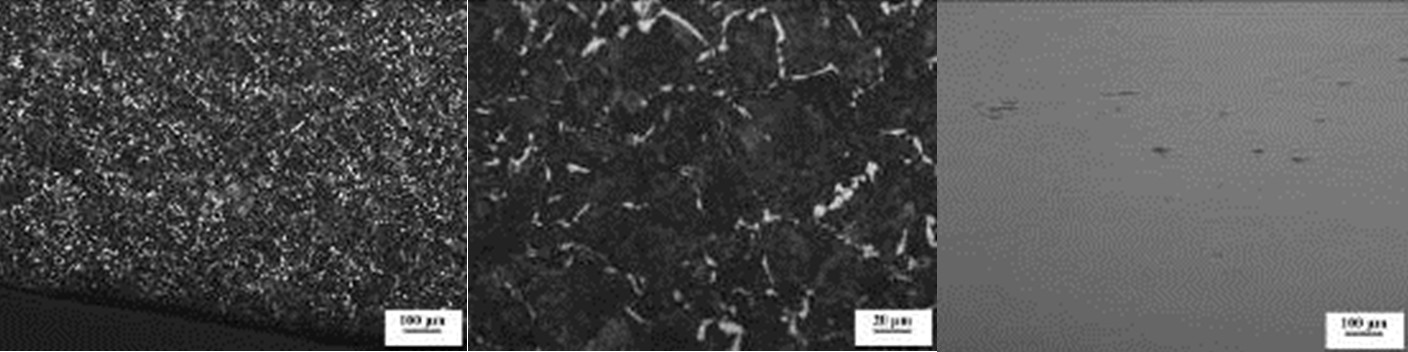

(2)试样径向1/4处的组织与夹杂物情况在试样靠近断面20mm处取全截面试样分析基体组织,选取试样径向1/4处作为检测点,检测结果:金相组织(见图4、图5)为回火索氏体+网状铁素体(16.2%);夹杂物(见图6)评级为A3.0eD0.5级;硬度结果为262HBW10/3000。

图4 100× 图5 500× 图6 100×

(3)试样心部(径向1/2处)的组织与夹杂物情况

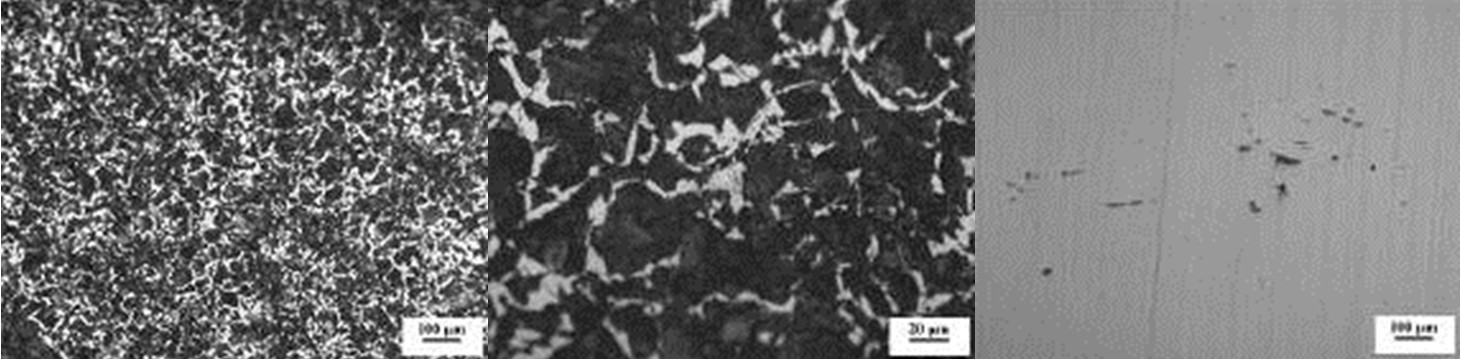

在试样靠近断面20mm处取全截面试样分析基体组织,选取试样心部(径向1/2处)处作为检测点,检测结果:金相组织(见如图7、图8)为回火索氏体+网状铁素体(18.7%);夹杂物(见图9)评级为A2.5eD0.5级;硬度结果为246HBW10/3000。

图7 100× 图8 500× 图9 100×

(4)基体组织与硬度分析

从不同部位基体组织检测结果说明:基体组织中存在铁素体且其含量呈规律性变化,反映了该轴调质处理中淬火工艺执行质量未达工艺要求;基体中夹杂物较严重,进一步降低了该轴的性能。①铁素体含量从轴表层到心部呈规律性变化,从6%上升到19%;而硬度从轴表层到心部也呈规律性变化,从276HBW10/3000下降到246HBW10/3000。②试样横截面组织及其均匀性较差。试样组织为回火索氏体+铁素体,铁素体基本呈网状,这样的组织脆性大,裂纹容易沿晶界扩散。③夹杂物较严重,在轴横截面的1/4处达到了最严重的3级。夹杂物在交变应力作用下,易诱发裂纹产生而导致轴失效。

2.查找裂纹源

(1)断裂断口宏观分析,找出断裂裂纹源

分析轴断口形貌,从其横截面撕裂方向(见图10)初步判断该轴断口的裂纹源为试样边缘结点处(近表面),该结点为长条椭圆形,裂纹向外扩展,见图11。观察可见,此结点颜色与底部基底颜色不一致,结点颜色较亮白,基底颜色深,带黑红;结点中间有细小裂纹。

图10 断面的断口形貌

图11 计算机处理后的裂纹源示意

(2)电镜形貌分析,找出裂纹源

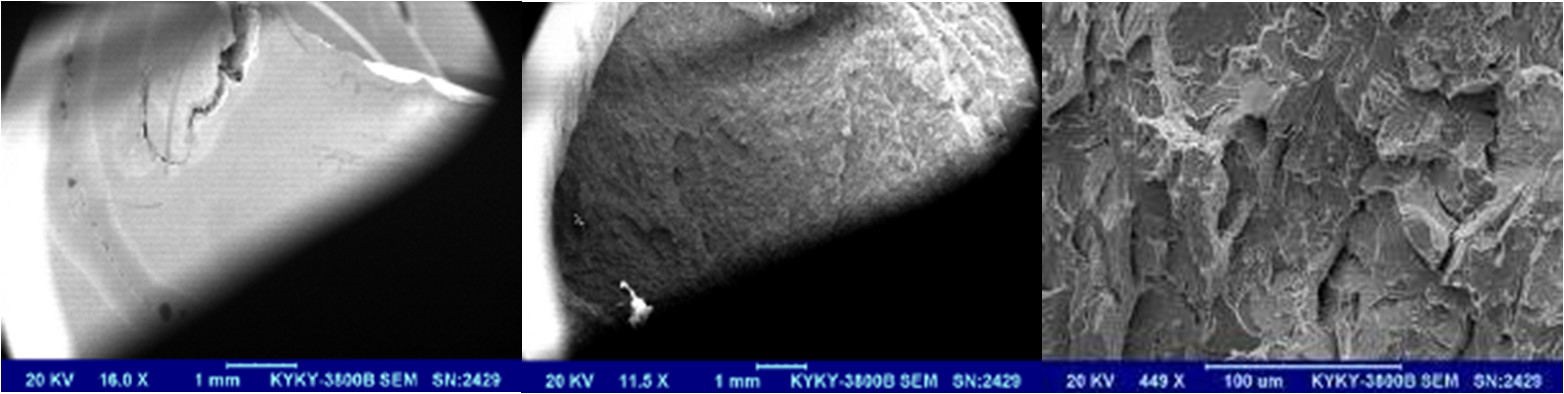

对图11中疑为裂纹源的结点进行电镜扫描,发现该结点与基体呈镶嵌形态,且与基体间有裂纹(见图12),进一步断定该结点为镶入物,就是裂纹源。对该结点做细致观察,确认凹坑处为裂纹源,微观形貌为河流状花纹(见图13、图14),判断该轴为脆性断裂。

图12 、 图13 、 图14 疑似裂纹源

3.确认裂纹源

(1)裂纹源处的组织试样磨制完成后经腐蚀发现:

①结点与其周围(基体)组织颜色不一致。

②结点周围(基体)组织为回火索氏体+网状铁素体,与基体组织一致;而结点处的组织为单纯索氏体组织。

③基体与结点之间有裂纹,裂纹位于轴表面结点底部,见图15到图18。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414