热浸镀防腐技术已有150多年的历史。由于工艺较成熟,加上其价格低廉、外表美观且具备优良的耐蚀性能,热镀锌仍是今后一段时间各种防腐产品中,产量最大,应用范围最广泛的一类产品。镀锌层对钢铁基体材料具有隔离作用和阴极保护作用,在大多数自然环境中,Zn的腐蚀速率只有钢的1/10~1/100[1],因此能对钢铁基体提供较好的保护作用。

随着Al含量的增加,镀层的抗腐蚀性能提高,当达到Zn-Al共晶成分时 (5%Al,质量分数),镀层完全由薄片状交替分布的α-Al相和β-Zn相组成。此外,共晶成分的合金还具有较低的熔点,适于进行热浸镀处理。在此基础上添加铈镧稀土形成的Zn-5%Al-RE (商业名Galfan),耐蚀性为热镀纯锌的2~3倍[2,3]。

金属多晶体的晶粒大小显著影响金属的力学性能,如Hall-Petch公式表示的那样[4,5]。金属的显微形貌对其耐腐蚀性能也会产生明显影响。文献中关于晶粒形貌对耐蚀性能的研究,涉及多种常见金属,但往往难以取得一致的结果,其原因可能有:实验条件及介质不同,实验者用不同方法制作不同晶粒度的材料时,同时引起材料内部织构、应力、合金元素及杂质元素在晶内和晶界的重新分配等,这些因素也会对金属的腐蚀行为产生影响。Ralston等[6]对多种金属的晶粒度影响耐蚀性能的实验结果进行了综述。

关于Zn、锌铝合金及其镀层的晶粒度对耐蚀性能的影响,相关的研究结果有:对于电沉积锌涂层,当晶粒细化到纳米尺度后,在NaOH和NaCl溶液中的腐蚀速率下降,耐蚀性提高归因于细晶时更易形成钝化膜[7,8];Os?orio等[9]研究了铸造Zn、Al的晶粒形状及晶粒度对耐蚀性能的影响,结果表明晶粒细化时其在NaCl溶液中的耐蚀性能下降,原因可能为细晶提供了更多的晶界面积,促进腐蚀的发生,特别对于杂质在晶界偏聚时。Elvins等[10]研究了冷却方式对热浸镀Zn-4.5%Al镀层在NaCl溶液中的腐蚀行为,认为细晶粒由于晶界数量多,耐蚀性降低。Lin等[11]研究了批量热浸镀Zn-5%Al合金层的耐蚀性与晶粒度的关系,分析认为细晶粒镀层由于富铝相更能把腐蚀产物保留在镀层表面,因而具有更好的耐蚀性能。

Zn-0.2%Al和Zn-5%Al-RE合金是当前应用最广泛的热浸镀锌基镀层,特别是对于连续热浸镀工艺。研究冷却方式 (空冷和水冷) 对镀层结构和耐蚀性的影响,对于热浸镀生产中调整冷却工艺,获得理想的镀层组织并提高耐蚀性能是非常有益的。

1 实验方法

试样为普通碳钢Q235B,主要成分 (质量分数,%) 为:C 0.17,Mn 0.38, Si 0.13,S 0.01,P 0.016,Fe余量。试样尺寸为50 mm×50 mm×4 mm。使用坩埚电阻炉进行合金熔化和热浸镀,控温精度为±3 ℃。使用工业纯锌、锌-铝中间合金、铝-稀土中间合金配制Zn-0.2%Al和Zn-5%Al-RE合金 (稀土含量为0.1%,为含铈混合稀土)。热浸镀工艺过程为:试样在70 ℃的10%NaOH溶液中脱脂10 min → 去离子水冲洗 → 在10%盐酸中清洗5 min → 在70 ℃的一种以ZnCl2为主的不含NH4Cl的溶液中助镀30 s—120 ℃的干燥箱中烘干5 min → 浸入450 ℃的熔融合金液中5 s,而后垂直取出,分别采用空冷自然冷却或浸入25 ℃的水中冷却。

使用ZEISS Supra55扫描电镜 (SEM) 进行表面和截面形貌观察。使用电化学工作站Parstat 2273进行Tafel极化测试,溶液为3.5% (质量分数) NaCl溶液,采用三电极体系,工作电极 (试样),参比电极 (饱和甘汞电极) 和辅助电极 (铂片),每个试样均在浸泡30 min后开始测试,扫描范围相对于开路电位-250 mV~250 mV,扫描速率0.5 mV/s;试样打磨到厚度30 μm后在去离子水中清洗并吹干,按照GB/T10125进行中性盐雾实验,以出现5%面积的红锈确定镀层的寿命,每种镀层采用3个平行试样,盐雾实验时间取3个试样的平均值。采用Panalytical X' pert Pro,X射线衍射分析 (XRD) 对试样进行分析, Cu Kα。其中用于截面观察和极化测试的试样用石英砂纸打磨并最终用1 μm金刚石抛光膏进行抛光,然后在去离子水中进行超声清洗并吹干。

2 结果与讨论

2.1 表面形貌

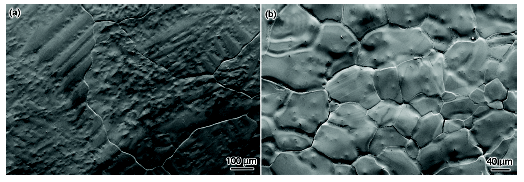

图1和2分别为热浸镀Zn-0.2%Al和Zn-5%Al-RE镀层的表面形貌,其中Zn-0.2%Al镀层的晶粒呈颗粒状,空冷时的平均晶粒直径1.1 mm (图1a);水冷时平均晶粒直径104 μm (图1b),晶粒直径约为空冷时的1/10。因为较高的冷却速度会形成更大的过冷度,形成更多结晶晶核,从而细化了晶粒[10,12]。

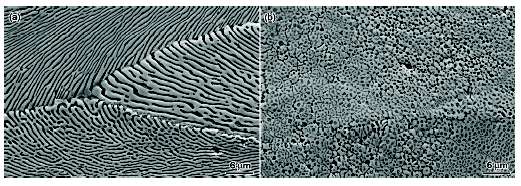

Zn-5%Al-RE合金镀层表面的显微组织见图2,无论空冷或水冷后均得到完全的Zn-Al共晶组织,无先共晶纯锌相。其中空冷时得到片层状共晶组织 (图2a),水冷时得到的共晶组织中,富Al相呈现颗粒状 (图2b)。

图1 Zn-0.2%Al镀层的表面形貌

图2 Zn-5%Al-RE合金镀层的表面形貌

2.2 截面形貌

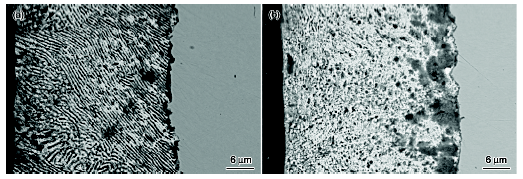

图3是热浸镀Zn-5%Al-RE镀层的截面形貌。热浸镀后进行空冷时,整个镀层截面为片层状共晶组织;而水冷时为颗粒状共晶,均与涂层的表面形貌相对应。对于成分在共晶点附近的这种Zn-Al合金,当热浸镀过程中提高镀件的冷却速度时,可使晶粒细化,并可得到完全的共晶组织,而当冷却速度较低时,由于不同的Al含量,则产生先共晶富Zn相,或先共晶富Al相[13]。本文中由于进行热浸镀的试样尺寸不大,无论采用空冷或水冷,都能达到足够的冷却速度,使镀层中形成完全的共晶组织。Zn-0.2%Al镀层的截面难以显示出晶粒大小,因此未给出其截面形貌。

图3 Zn-5%Al-RE镀层的截面形貌

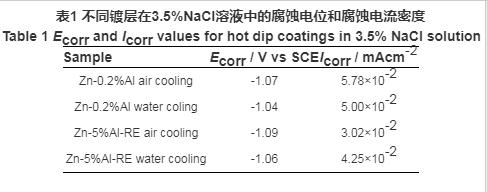

2.3 Tafel 极化测试

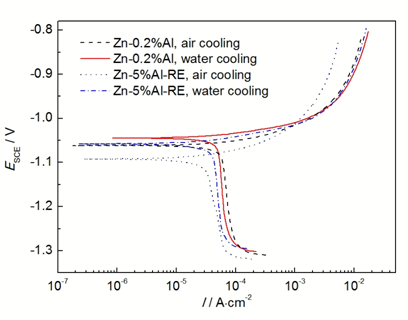

图4是不同冷却方式Zn-0.2%Al镀层和Zn-5%Al-RE镀层的Tafel极化曲线。经拟合得出的各镀层的腐蚀电位和腐蚀电流见表1。除腐蚀电位和腐蚀电流的不同,电化学极化曲线的形态并没有显著的差异,阳极均为活化控制,阴极则由氧扩散控制。相对于空冷的试样,Zn-0.2%Al镀层水冷时腐蚀电流减小;而Zn-5%Al-RE镀层水冷时腐蚀电流增大。

图4 Zn-0.2%Al和Zn-5%Al-RE镀层的极化曲线

2.4 中性盐雾实验

4种试样在中性盐雾实验出现5%红锈的时间,对于Zn-0.2%Al镀层,空冷和水冷试样分别是185 h和250 h,水冷镀层的耐蚀性能是空冷时的1.35倍;对于Zn-5%Al-RE镀层,空冷和水冷试样分别是981和279 h,空冷试样的耐蚀性能是水冷试样的2.44倍,可见不同冷却方式对Zn-5%Al-RE镀层的影响更显著。而Zn-5%Al-RE水冷镀层的耐蚀寿命只略高于Zn-0.2%Al水冷镀层,几乎没有表现出应有的耐蚀性能。

2.5 XRD分析

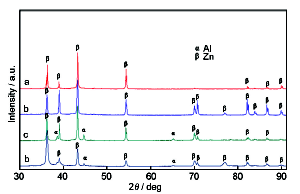

2.5.1 镀层的分析

分别对Zn-0.2%Al和Zn-5%Al-RE不同冷却方式的镀层进行XRD分析,见图5。Zn-0.2%Al镀层两种冷却方式均只含有Zn相,但两个试样检测部位的晶粒位向存在差异,Zn-5%Al-RE水冷镀层和空冷镀层也存在类似的晶粒位向的差异。虽然文献中曾提出晶体位向可影响镀层或金属的耐蚀性[14,15,16],但经多次检测发现,对于相同成分、相同冷却方式的两个单独的试样,甚至同一试样的不同部位,其晶粒位向也存在明显差异,因此难以得出晶粒位向对Zn-0.2%Al及Zn-5%Al-RE镀层耐蚀性能影响程度的结论。

图5 热浸镀层的的XRD谱

经半定量分析,Zn-5%Al-RE空冷镀层富铝相的含量为7%,Zn-5%Al-RE水冷镀层的富铝相含量为5%。由图3可以看出水冷时富铝相较少的结果。当快速冷却时,由于形成较多晶核,来不及生长成片状,周围即发生凝固,且由于冷却较快,在富锌相中保持了较高的固溶度,因此形成的富铝相以颗粒状为主,且富铝相含量较少。

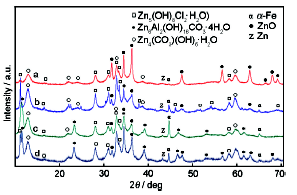

2.5.2 盐雾实验后腐蚀产物的分析

对盐雾实验后的4种镀层试样进行了XRD分析,衍射图谱见图6。分析4种镀层的腐蚀产物可以发现:(1) Zn-0.2%Al水冷镀层相对于Zn-0.2%Al空冷镀层,Zn5(OH)8Cl2H2O含量增加、ZnO含量减少;(2) 与Zn-0.2%Al镀层相比,Zn-5%Al-RE镀层的腐蚀产物中出现Zn6Al2(OH)16CO34H2O,其它腐蚀产物相的相对含量均下降;(3) Zn-5%Al-RE水冷镀层相对于空冷镀层,Zn4(CO3)(OH)6H2O、ZnO的含量均增加。

图6 中性盐雾试验后的XRD谱

2.6 冷却速度对镀层组织及耐蚀性能的影响

高纯度的Al对晶间腐蚀不敏感[17],但当锌中存在杂质及含有Al时 (Al含量大于0.03%时) 晶间腐蚀明显,晶间腐蚀的速率可能会比均匀腐蚀和点蚀高几个数量级。腐蚀机理是杂质元素在锌中的固溶度有限,形成杂质相在晶界偏聚,并作为阴极相促进晶界附近Al的腐蚀[18]。对于Zn-0.2%Al镀层,当采取较快的冷却速度时,一方面可提高杂质元素及Al在Zn中的固溶度,另一方面由于晶粒细化,使晶界面积增大,这两方面均有助于降低杂质元素的偏聚程度。

而对于空冷的Zn-5%Al-RE合金镀层,显微组织为交替分布的片层状富锌层和富铝层,发生腐蚀时,表面的富锌相先发生腐蚀,腐蚀产物嵌于富铝相中,不易脱落;富铝相腐蚀缓慢并形成不易溶解的、附着良好的稳定的腐蚀产物,如Zn6Al2(OH)16CO34H2O,随着腐蚀过程的继续,富铝相腐蚀产物在表面富集,腐蚀速率进一步降低,因此腐蚀速率曲线呈现抛物线型,而非直线[19]。完全的共晶组织具有好的耐蚀性能。

而当Zn-5%Al-RE合金镀层冷却速度过快时,形成的颗粒状的富铝相无法阻止富锌相腐蚀产物的脱落;颗粒状的共晶组织表面虽然也形成少量Zn6Al2(OH)16CO34H2O腐蚀产物,但该腐蚀产物不连续,无法获得满意的耐蚀性能。

3 结论

(1) 热浸镀时水冷方式快速冷却使Zn-0.2%Al镀层的耐蚀性能提高;水冷方式使Zn-5%Al-RE合金镀层的耐蚀性能下降。

(2) 冷却方式对镀层耐蚀性能影响的机理可能是:对于Zn-0.2%Al镀层,快速冷却时,杂质元素及铝在锌中的固溶度提高,晶粒细化使晶界面积增大,使杂质元素在晶界的偏聚程度降低;而对于Zn-5%Al-RE镀层,当快速冷却使共晶组织由片层状转为颗粒状时,表面无法形成连续的、稳定的富铝相腐蚀产物,对镀层的保护性能下降。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414