在选择和设计设备和部件的表面时,需要最大限度地降低操作成本和延长使用寿命,这就要求设计人员和工程师对表面失效过程有更深入的了解,特别是对在腐蚀环境中工作的摩擦部件。由于这样的承载界面处于腐蚀性介质中,已经发生过很多失效的案例,因此需要对材料在多种因素耦合作用下的服役行为进行研究。

在了解什么是生物磨蚀前,要首先了解什么是磨蚀。磨蚀过程涉及机械磨损过程与电化学/化学腐蚀之间的交互作用,材料在这两者的耦合作用下发生损失。在最初的研究中,研究人员仅仅将摩擦磨损和腐蚀简单的叠加,但观察到两项的加和远远小于真实的材料的总损失量,因此认为两者是存在耦合作用的,并且耦合作用的影响占据了重要部分。归根结底,生物磨蚀是研究相互运动的接触表面在具有一定腐蚀性的生物环境中的材料损失和结构变化的机理。

磨蚀的研究起源于20世纪80年代末,现已成为一个热门的研究领域,并以研究磨蚀中复杂过程的本质为主要目标。原位电化学技术和实验后对表面膜的分析表征技术是研究磨蚀的有力工具。磨蚀研究包含腐蚀与冲蚀 (固体、水滴、空气泡)、刮擦、粘附、微动、疲劳磨损间的交互作用。例如,摩擦中粘附能经常被化学因素所影响[1]。国外对磨蚀的研究起步较早,并且主要基于工业应用,通过控制磨蚀反应过程,可以大大提高材料和部件的服役寿命和安全性。中国科学院金属研究所的姜晓霞和郑玉贵是国内较早开始从事磨蚀机理研究的科研人员。

1 引言

1.1 与工业和医学的关联

磨蚀会导致人工关节、泥浆搅拌设备机械等的损坏,其中特殊的生物磨蚀会影响骨科和牙科植入物的安全使用,危害人体健康和生活品质。但是磨蚀机理依然不明确,由于涉及材料或者涂层性质、接触形式和腐蚀状态,因此磨蚀过程极度复杂。磨蚀实验中对表面性质的检测困难进一步对机理的理解造成阻碍。磨蚀中会有多个反应并行发生,而且磨蚀产物尺寸较小,这些都使得检测和分析难以进行。此外,磨蚀中会有亚稳态物质的产生,它们会迅速转变为稳态物质,导致无法对其进行精确的分析。

磨蚀反应经常与机械和环境因素间耦合作用有关。这种协同作用可以导致材料实际降解速率会大于或者小于机械和环境因素的简单叠加。磨蚀现象也有着积极作用的一面,例如可以利用化学-机械法对硅晶片进行抛光。机械和环境的耦合作用会造成材料表面形成特定的膜层,反过来会阻碍腐蚀和磨损的进行,如自润滑或者自修复效应[2,3]。

工业上许多领域都受到磨蚀降解的影响,如采矿业、汽车业、核工业、海岸工业、海洋工业、生物医疗等等。这些行业由于忽视磨蚀带来的影响,每年需要花费数百亿修复损坏设备。其中的典型案例是由冲蚀造成的泵、叶轮、螺旋桨、阀门、热交换管等此类遭受流体冲刷的设备。在公开发表的论文中报道的耐磨蚀性能数据和模型可以用于选材,但由于协同效应测试较少而且许多报道并未完全完成,所以这类信息也是值得推敲的。因此,对在具有一定温度波动且具有腐蚀性环境下使用的表面需要进行磨蚀性能的评价。材料表面从开始产生损伤到最终失效的过程并没有明确划分。因此有时同样的机器由于服役环境的细微差异,最终会导致产生完全不同的表面损坏。

1.2 界面和氧化物的作用

不锈钢主要是依靠表面1~10 nm厚度的钝化膜来抵抗腐蚀介质的侵蚀。这种氧化膜会在氧气存在的介质中自发形成,但是机械摩擦会导致钝化膜发生破裂甚至被完全去除,这时基体暴露在腐蚀介质中,也就意味着这个区域的阳极溶解过程 (腐蚀) 被加速。这个过程受钝化膜的破坏速度和再钝化速率的共同控制,当前者大于后者时,会导致材料的快速降解。然而在磨蚀中,较强的钝化能力和耐腐蚀能力并不意味着较低的材料损失率,对该现象研究的匮乏严重阻碍了寻找提高材料耐磨蚀性能的方法。

氧化物的出现会影响摩擦副材料表面塑性变形的程度和深度。表面氧化物的结合力对那些需要控制摩擦和磨损的工程应用有着重要的意义。摩擦力可以用粘附力和形变力的加和来表示,粘附力与两个粗糙表面连接时的剪切力相关。

1.3 基本现象的认识

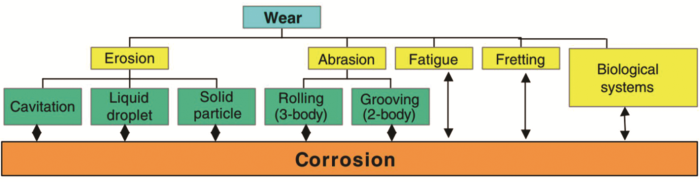

磨蚀反应涉及到腐蚀与如下因素的交互作用:固体颗粒冲蚀、刮擦、空泡冲蚀、微动、生物溶液和滑动磨损和摩擦氧化。图1总结了这些交互作用。

图1 磨蚀反应中可能与腐蚀发生交互作用的因素

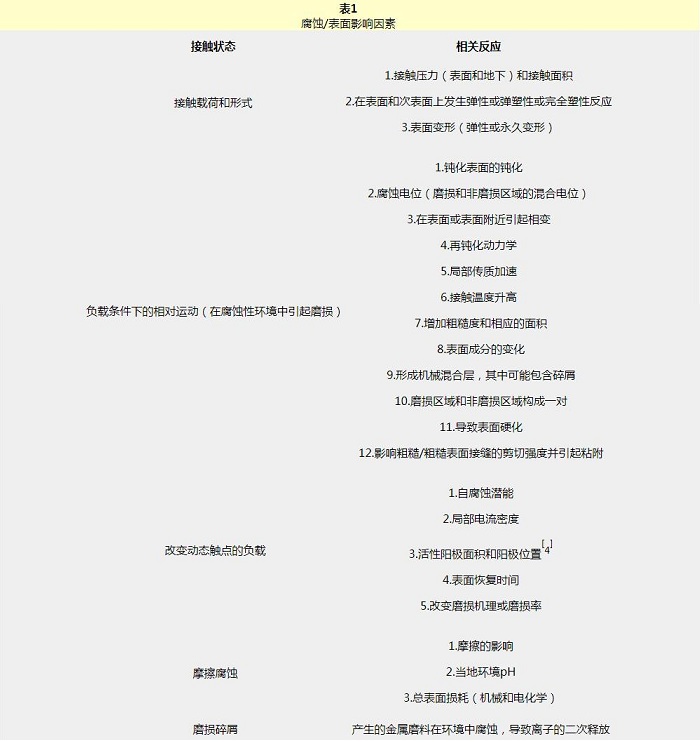

为了总结上述的内容和介绍磨蚀领域的研究范围,表1总结了表面在不同接触条件下可能发生的反应。

2 磨损-腐蚀的交互作用

磨损和腐蚀的交互作用可以表述如下:

在冲蚀过程中,材料的总损失量T可以由下式表示:

T=E+C+S

式中,E代表由单纯冲刷造成的材料损失,C是单纯腐蚀造成的材料损失,S代表耦合作用或者交互作用项。

而在磨蚀中,T则可以由下式表示:

T=W+C+S

式中,W代表由单纯机械磨损造成的材料损失。磨损和腐蚀之间存在许多种交互作用,而实验上也有多种方法来量化这种作用。大多数的交互作用被认为是耦合作用,被定义为“磨蚀损失量与两者简单加和的差值”,可以用下式来表达:

S=T −(E+C)=(ΔCe+ΔEc)

其中,耦合作用可以分解为由腐蚀加速的磨损ΔEc和由磨损加速的腐蚀ΔCe。最近的报道[3]已经确认,前者是耦合作用,后者是附加作用。

对于冲蚀反应,S则取决于文献中的条件和获得腐蚀损失的途径。因此,在参考多篇报道并研究多种材料时必须十分谨慎。如何测试S可以参考ASTM G119-93标准[5]。

机械磨损会破坏具有保护作用的腐蚀产物膜,露出新鲜的活性表面,这就会产生ΔCe项,而该项的作用取决于再钝化速率和膜层的保留时间。磨损引起腐蚀加速的其它可能机理还包括:(1) 磨损区域的局部酸化,加速腐蚀同时抑制钝化膜的形成;(2) 扰动加速传质过程;(3) 通过腐蚀降低疲劳强度;(4) 磨损区域充当阳极,使得周边未磨损区域受到阴极极化,而该区域生成钝化膜的反应平衡被打破,腐蚀得以加速[6];(5) 表面粗糙度在磨损中变大导致腐蚀加速[7]。而腐蚀同样可以加剧机械磨损 (ΔEc),可能的机理有:(6) 腐蚀使加工硬化层溶解[8];(7) 晶界处的优先溶解导致脱落[9];(8) 微区点蚀和应力腐蚀开裂造成的应力集中。上述的这些机理如果在实际情况中占主导地位时,耦合效应主要显示为正值。

Malka等[10]研究了AISI 1018碳钢在1% (质量分数) NaCl溶液中的冲蚀行为,实验中采用0.12 MPa压力的CO2气体冲击样品,其中还含有2% (质量分数) 粒径为275 μm的SiO2沙粒。研究认为冲刷可以加速腐蚀,腐蚀同时也会加速冲刷,但是前者起主导作用。在冲刷速率为2 m/s时,总损失量T是 (E+C) 的2~3倍,显示了明显的正耦合效应。

但是,在一些条件下,还会发生负耦合效应,也可以称之为拮抗作用。腐蚀缓解磨损可能的作用机理有:喷丸处理中高速砂砾的冲击作用;生成较软或者酥松的腐蚀产物减小了接触应力及裂纹尖端的钝化抑制裂纹的扩展。磨损缓解腐蚀可能由腐蚀产物膜的快速生成,钝化膜的形成降低了腐蚀速率及热效应影响膜层。

冲刷和腐蚀间的交互作用可以用电位和冲刷速率的关系描述,用于找到可接受的材料损失率和避免高损失率的发生[11]。Wood[12,13,14,15]尝试了量化发生在泥浆中的冲蚀耦合效应。这些研究量化了冲蚀中电化学因素引起的材料损失 (C) 和机械作用引起的材料损失 (T-C),这些可以作为衡量表面性能的参考。当 (T-C)/C比值为1~10时,机械主导的磨损将会超过10,而比值在0.1~1时,腐蚀主导小于0.1。

但是这个趋势与定量结果的获得方式有很大关系,如果存在问题,会引起很大的偏差。在计算交互作用ΔEc和ΔCe时,电化学定量和质量损失定量的误差会累加起来。因此,本文的作者倾向于独立测试机械、化学或电化学的贡献,以更好地进行材料选择或者是改进涂层的结构和成分。而关注的重点应该是总损失量要小于材料的服役时间。

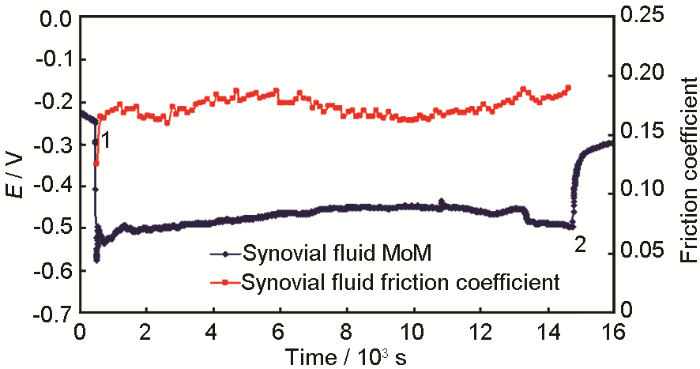

原位电化学测试可以用于研究电荷转移反应和磨蚀中的溶解速率。电化学测试技术被用于测量腐蚀电流或者表面实时电位。Celis等[16]监测了表面开路电位 (OCP) 在磨蚀中的演变。但是机械、化学和电化学对开路电位的影响还需要进行更深入的理解,此外微观结构随时间和载荷的变化、材料表面性质的改变和传质状态等因素也需要被考虑进来,而这些方面的研究还非常匮乏。图2展示了一种钴铬钼合金在关节滑液中的OCP和摩擦系数随时间的变化。可以看到,OCP随着摩擦开始 (图2中1点) 大幅度降低,也就意味着表面更为活泼,而摩擦结束后,电位又迅速回升 (图2中2点)。OCP的变化反映了表面钝化膜被破坏并再钝化的动态过程。OCP遵循Evans混合电位原理,因此可以通过改变阴极和阳极反应速率来改变OCP的大小。

图2 钴铬钼合金在小牛关节滑液中的开路电位和摩擦系数随时间的变化曲线

3 模型

Landolt[17]总结了上千人对磨蚀过程所做的各类模型。有些研究者尝试解释磨损与腐蚀间的耦合作用为什么会在某些条件下加速材料的降解,而在某些场合又可以缓解材料降解[18,19,20,21]。大部分的耐蚀金属是依靠在表面形成的具有电荷转移壁垒作用的氧化膜来起保护作用。在磨蚀中,虽然钝化膜依然存在保护作用,但是会在机械接触时被破坏,这时界面处将会发生电荷转移[22]。摩擦和电化学腐蚀的交互作用导致材料降解速度相对单纯机械磨损下有所升高。基于以上理解,研究人员提出一些模型用于预测磨蚀反应中材料的电化学活性。

3.1 滑动摩擦接触造成电流上升

一般情况下,金属表面的钝化膜起着腐蚀保护的作用,但是这些氧化物在摩擦中不可避免地会受到破坏甚至完全被剥离,这就是典型的由于钝化膜的破坏或者去除导致的腐蚀加速[23]。

Ponthiaux等[24]认为磨损区域和未磨损区域组成的电偶腐蚀对在磨蚀中起到非常重要的作用。García等[25]提出了一种在往复摩擦条件下,腐蚀电流I、电极面积A和摩擦频率f之间在阳极电位作用下的关系:

![]()

其中,Aa代表磨损区域的面积,A-Aa代表剩余钝化区域的面积,ia(t) 代表再钝化电流密度,ip(t) 代表阳极电位下的钝化电流密度。

Goldberg和Gilbert[26]提出了更为复杂的模型:

![]()

如果实际情况符合Tafel行为,则:

![]()

其中,Ipeak代表电流峰值 (Ipeak=Imax-I∞),Imax是记录的最大电流,τ代表关于再钝化的常数,t0代表产生划痕的时间,I∞代表时间无穷大时的钝化电流,jcrit代表钝化需要的电流密度,A0代表划痕面积,nf是划痕的过电位,ba是Tafel斜率,δ代表再次钝化时产生的氧化物厚度,ρ代表钝化膜密度,Z代表每一个阳离子所带电荷,F为Faraday常数,Mw是氧化物的摩尔质量。

Mischler等[27]提出一个用于往复摩擦的模型,其中包含了载荷和材料硬度的影响效应。由硬质对磨材料引起的阳极电流Ia,w可以由下式表示:

![]()

式中,Kw为磨损轨道区域中被有效钝化的部分的比例系数,l为滑动行程,f为滑动频率,W为施加载荷,H表示金属硬度,i为电流密度。而在水溶液中发生磨蚀时可以用更为复杂的模型来描述[28]。

对于认识磨蚀中的交互作用,区分和认识各影响因素是极其重要的。Jiang和Stack[29]讨论了气体和液体环境中滑动摩擦中磨屑的产生机理和在磨损中的作用。环境介质对具有保护作用表面的影响对于控制材料损失有着紧密的联系。

3.2 冲蚀造成电流上升

在冲蚀损伤中,固体颗粒的碰撞和空气泡的爆裂可以破坏金属表面的氧化膜或钝化膜,使材料露出活泼的底层。Bozzini等[30]提出了一个简单的近似模型,这个模型的优势是对于钝化和活化腐蚀状态都可以应用。模型中的碰撞颗粒被定义成严格分散的曲率半径为rp的圆球,假设颗粒在压缩过程中的Poisson参数为λ (m-2·s-1)。假设每一次撞击均会引起局部腐蚀电流的上升。腐蚀电流密度icorr(nA·cm-2) 与机械和腐蚀的耦合作用系数fa (0≤fa≤1) 的关系如下:

![]()

式中,下标a和u分别代表受影响和不受影响;电流密度ia和iu分别表示材料在有冲蚀反应发生和没有冲蚀反应发生时的腐蚀速率,它们可以通过适当的实验得出。系数fa可以由下式定义:

![]()

式中,λ’为不受影响区域面积与总面积的比例系数,t‘为再钝化需要的时间。

式 (8) 表明,其中加速腐蚀的因素是由于钝化膜的破坏和移除所引起,但是这个涉及到冲刷和腐蚀交互作用的因素还需要进行更为深入的理解。Bozzini等[30]利用该方程观察到回火后的碳钢比加工硬化状态时的冲蚀速率要快。

4 关节材料的生物磨蚀

金属材料在磨损或者磨蚀中,其表层结构会在机械作用下发生明显改变,如缺陷的引入、晶粒的细化等,这些改变使得材料表层性能与原始材料相比发生了显著变化,例如硬度和强度的提高、韧性的下降等,是一种典型的“加工硬化”现象。

表层结构的改变会直接影响材料后续的磨损行为,而这其中最显著的改变就是硬度的提高,由于大量缺陷 (位错、层错、晶界等) 的引入,使得表层材料的塑性变形难以继续发生,使材料的耐磨损性能得到提升。此外,晶粒尺寸的减小也是表层结构变化的典型特征,在长期或者剧烈摩擦磨损条件下,金属材料的表层晶粒尺寸可以下降至100 nm以下,这不但增加材料的强度 (细晶强化),也会改变材料的电化学腐蚀行为。对于钝态金属,晶粒尺寸的减小可以活化表面原子,可以在其表面生成更为致密的钝化膜,可以降低材料的腐蚀和磨蚀速率。此外,对于一些特殊的应用环境,表层结构的改变还有着额外的影响。由金属制作的人工关节在体内服役时,也会在具有腐蚀性的人体体液环境介质中遭受磨蚀,磨蚀不但直接降解材料,还会产生大量金属离子和纳米尺寸的磨屑,这些都会造成局部组织的无菌炎症,最终引起关节的失效。已有研究[31]证实,金属的表层结构与磨屑性质和尺寸有着直接联系。

金属材料表层结构在机械作用下发生变形的机制按材料层错能的高低可以分为两类:在拥有较高层错能材料中,塑性变形及纳米化主要是依靠位错运动来实现,这是由于形成位错胞需要位错在不同的滑移面上进行并产生交割,而高的层错能使不全位错更容易发生束集,使得位错可以发生交滑移,进而形成位错墙、位错胞然后演化为亚晶细分原始晶粒;而对于低层错能材料,不全位错不容易发生束集,从而抑制了位错的交滑移,位错滑移只能在各自的滑移面上进行,在滑移面上形成平面位错排,当平面上聚集的位错超过一定数量就会引发孪晶的形成,而且层错能越低孪晶开动的临界分切应力越低,这样低层错能更有利于机械孪晶的形成,最终材料依靠孪晶界的产生而发生变形[32,33,34]。此外,对于一些金属,还可以通过应力诱导相变来产生塑性变形及纳米化[35]。

除了上述在摩擦中自发改变从而增强材料性能之外,有研究者则利用该现象制备了超高硬度/强度金属材料。卢柯团队利用机械研磨法在Ni、Cu等基体等上制备了相对原有材料几倍硬度和强度的纳米晶体材料,这些材料的表层结构在强烈的机械摩擦作用下发生严重的变形,晶粒尺寸下降到几十纳米,产生了显著的细晶强化作用[36,37]。

由上可以知道,金属材料表层结构在摩擦下的改变对其性能有着显著的影响。但是目前对表层的变形机制和影响因素的研究依然不够深刻,特别是对在溶液中的磨蚀下的变形而言。在溶液环境中,表层的变形不像在空气中只受机械因素的影响,还可能会受到界面的影响。界面处金属的溶解、腐蚀产物的形成、溶质/溶剂的吸附等都可能会影响金属材料表层塑性变形。Yan等[38]对钴基合金材料表层结构在磨蚀中的演变进行了研究,主要对溶质的吸附、电化学腐蚀对表层结构演变的影响及表层结构的改变对溶质分子的吸附行为进行了研究。结果表明,钴基合金在不含和含有蛋白质的模拟体液磨损后,磨损区域表层结构有着显著的差别。蛋白质的影响主要体现在:造成多层表层结构的产生和引起表层产生更为严重的塑性变形。蛋白质主要依靠在合金表面形成摩擦膜来影响表层结构的演化。摩擦膜的出现可以保护金属表面产生的钝化膜不容易被机械摩擦作用剥离,而钝化膜的存在可以阻碍层错在表面的湮灭,造成层错向深处发射和表层的应力集中,这些都会造成表层发生更严重的塑性变形。在另一方面,蛋白质的润滑效应可以显著降低摩擦系数,这会改变最大摩擦剪应力的出现部位:从材料表面转移到材料表层内。这是蛋白质引起表层更严重塑性变形的另一个原因。蛋白质可以降低摩擦系数、减小磨损量及诱导更明显的表面加工硬化效应,这些都有利于人工关节长期、安全的服役。

钴基合金随着外加电位从阴极移动到阳极,表层塑性变形加剧。在较高的外加电位下,会在表层中形成较厚的严重塑性变形层,伴随着高密度缺陷的产生,在近表面会有细晶层的出现;外加电位可以影响蛋白质在CoCrMo表面的吸附,电位的降低可以使表面吸附更多的白蛋白分子,这有利于提高摩擦膜的覆盖率和厚度,从而降低摩擦系数;摩擦系数的降低可以减小表层各个深度中的摩擦剪应力,从而缓解塑性变形。在高外加电位下,钝化膜的存在会阻碍和抑制位错在合金表面的湮灭,导致位错向深处发射和表层的应力集中,这也会加剧表层的塑性变形[39]。

生物磨蚀的特殊性还在于其处于生物环境。生物分子的吸附是最先发生在植入体材料表面行为。磨蚀过程会对蛋白质的结构和性质有非常大的影响。在剪切应力作用下,蛋白质的二级结构会被破坏,并会脱氢脱水,形成富C物质。研究[43]显示在服役时间较长的人工髋关节股头和髋臼表面存在约10~200 nm厚度不均的金属生物膜,在其下方是约1 μm的纳米晶粒层。通过X射线光电子能谱仪 (XPS) 扫描可见金属生物膜中除了富含C外,还有复杂的有机金属大分子。因此,这层金属生物膜的形成对人工髋关节长效安全服役起到重要作用。Liao等[40]对这层膜进行了分析,认为这层膜具有石墨的特性。Yan等[41,42]通过对材料本身微观组织的分析、材料表面能的变化等方面对常用人工关节材料进行了研究,认为高碳CoCrMo合金的表面能较低,可以有效的吸附蛋白质,在摩擦力的作用下,蛋白质与金属离子结合形成金属生物膜,覆盖在材料表面。金属生物膜在力 (摩擦)-电化学 (腐蚀)-生物环境共同作用下形成,它与环境中的蛋白质的成分和结构有较大区别,为有机金属化合物,并且随着磨损时间的延长,膜的厚度和成分会发生变化。金属生物膜能够有效润滑人工关节表面,降低人工关节材料的腐蚀和磨损速率。因此研究这种膜层结构在服役过程中的演变过程是生物磨蚀的热点。

5 结论

生物磨蚀现象主要集中于人工植入体材料和部件,如人工关节、人工牙种植体等,在食品加工制备领域也有体现,但是由于生物磨蚀产物的堆积对人体的影响更大,因此对于生物磨蚀的研究主要是如何降低反应速率和减少反应产物。生物磨蚀过程是一个复杂的过程,首先要分别研究摩擦磨损、电化学腐蚀和生物分子吸附的影响,重点要明确这3个分量的耦合作用。同时,研究者不能局限于获得摩擦系数、电化学电位、材料质量损失等参数,对材料表面结构变化的研究以及如何提高材料耐磨蚀性能是核心目标。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414