A7N01铝合金属于Al-Zn-Mg系合金,因其具有较高的比强度、良好的热加工性、优良的焊接性而广泛应用于高速列车的车体结构[1,2]。A7N01铝合金中含有Mn、Cr、Ti等微量元素,微量元素适当的添加可提高合金的性能[3]。高速列车由于运行环境复杂,车体材料的耐腐蚀性能是影响列车服役安全性的重要方面,影响铝合金腐蚀性能的因素很多,包括合金元素、热处理工艺、轧制工艺等。倪培等[4]认为Ti能细化铸态晶粒,提高合金的强度、韧性、耐磨性、抗疲劳性能及热稳定性能。根据Al-Ti二元合金相图,当Ti含量为0.15%时发生包晶转变形成α(Al),此时Ti有较强的细化作用,但是当Ti含量低于包晶点时,成分过冷及Ti对晶粒长大强烈的抑制作用使得Ti对合金仍具有较强的细化晶粒作用。Ti适量的添加可以改善铝合金的抗腐蚀性能,冯静等[5]在7020铝合金中添加了0.15%Ti,由于Ti对合金元素Fe、Si扩散的抑制作用,使其产生固溶强化,从而提高了合金的力学性能,同时腐蚀电位提高,电流密度降低,合金的耐腐蚀性能得到改善。周弋琳等[6]研究指出,在7系铝合金中Mg的最佳含量为1.4%~1.8% (质量分数),合金铸态组织中Ti会影响晶粒大小。但敏等[7]在研究Mg对铝合金微弧氧化陶瓷膜的影响中提到,合金中Mg含量的增加有利于微弧氧化的进行,能抑制陶瓷膜层的空隙的生长,改善膜层的形貌与组织,从而得到低孔隙率的结构使得陶瓷氧化膜更加致密,使得合金的抗腐蚀性增强。Zn,Mg的含量、Zn和Mg总量以及Zn/Mg比值对合金的性能有很大影响,在Al-Zn-Mg合金中,Zn和Mg总量一般不超过7.5%[8]。Mg在Al中的最大溶解度为17.4%,随Mg含量的增加,合金强度急剧升高,当Mg的含量超过形成MgZn2相所需的量时,还会产生补充强化作用。当Zn的含量一定时,适当的提高Mg的含量有助于提高材料的抗腐蚀性能。Mg和Ti均对铝合金的性能产生较大的影响,为考察两种元素对合金的影响机制,本文针对高速列车车体A7N01铝合金,通过电化学方法和应力腐蚀方法,结合微观组织,考察分析Mg和Ti对A7N01合金腐蚀性能的影响机制。

1 实验方法

两种板材均为T4自然时效状态,1#和2#板材的化学成分 (质量分数,%) 分别为:Si 0.087,Fe 0.16,Cu 0.13,Mn 0.36,Cr 0.23,Zn 4.32,Zr 0.17,V 0.019,Mg 1.48,Ti 0.026,Al余量;Si 0.076,Fe 0.16,Cu 0.12,Mn 0.37,Cr 0.20,Zn 4.30,Zr 0.14,V 0.055,Mg 1.05,Ti 0.038,Al余量;除Mg,Ti两种元素外,两种板材中的其他合金元素含量均接近。1#板材的Mg含量高于2#板材,高约41%;而Ti的含量低于2#板材,低约32%。

采用金相显微镜对两种板材的微观组织进行观察,采用Camscan4-40DV OXFORD 5518扫描电子显微镜 (SEM) 对两种材料的第二相颗粒的形貌和组成进行观察和测试。试样依次经过粗磨、细磨、机械抛光和电解抛光 (电解液为10%高氯酸+90%乙醇溶液) 后,采用 SEM的电子背散射衍射 (EBSD) 观察形貌,加速电压为20 kV。

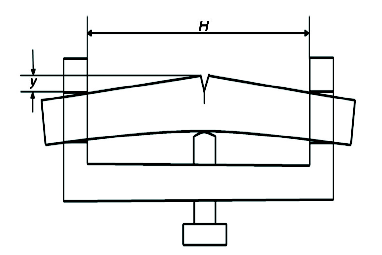

应力腐蚀实验按照GB/T 15970.6-2007进行,采用三点弯曲应力腐蚀试验方法,试样尺寸为130 mm×20 mm×10 mm,跨距为80 mm,采用线切割预制缺口并预制疲劳裂纹。施加载荷为0.9倍屈服强度,试样加载示意图如图1,通过螺栓加载使其达到计算挠度后 (计算公式1),将试样放入周期浸润腐蚀试验箱内进行,在腐蚀液中浸渍10 min,暴露在空气中50 min,干湿交替。腐蚀液采用3.5%(质量分数) NaCl溶液,箱内温度维持在 (35±1) ℃,相对湿度为 (70±2)%。在腐蚀90 d后,观察试样表面形貌,并将试样沿线切割缺口处压断,借助JSM-6490LV型扫描电子显微镜观察断口形貌。

图1 三点弯曲试样加载图

采用CS310型电化学工作站测试两种板材的动电位极化曲线,试样工作面积为10 mm×10 mm,采用三电极系统,参比电极为饱和甘汞电极,辅助电极为铂电极,扫描速率为1 mV/s,扫描范围为-0.6~0.3 V (相对开路电位)。

试样加载挠度按下式计算:

![]()

式中,σ为最大张应力 (Pa),E为弹性模量 (Pa),t为试样厚度 (m),H为外支点间的距离 (m),y为加载挠度 (m)。

2 结果与讨论

2.1 微观组织

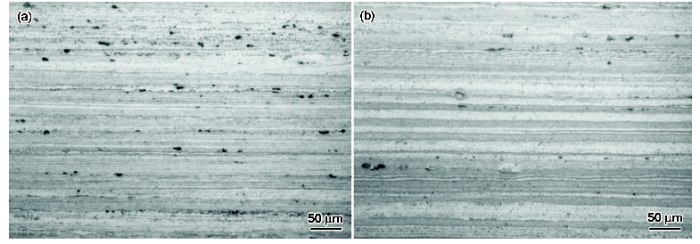

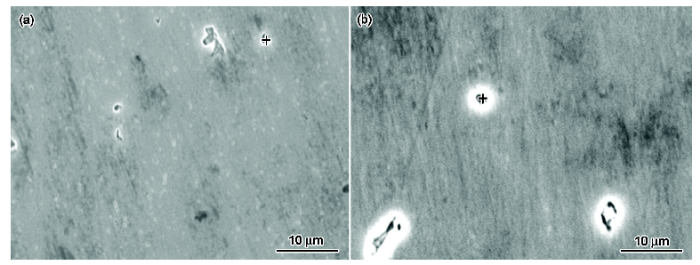

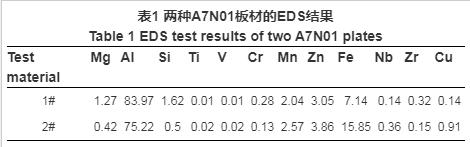

图2a和b是1#和2#两种板材在L-T方向的金相组织,均为轧制后发生形变的纤维状晶粒形貌,第二相颗粒沿变形方向分布。采用SEM对第二相进行观察,如图3所示,1#板材的第二相颗粒的尺寸比2#板材小,1#板材的颗粒尺寸5 ?m左右,而2#板材的颗粒尺寸在10 ?m左右。在Al-Zn-Mg铝合金中,尺寸在数十纳米的是强化相η相 (MgZn2) 或η ‘相,微米尺寸的第二相颗粒主要是T相 (Al2Mg3Zn) 以及少量的Al-Fe-Si、Al-Fe-Mn、Al-Mn-Fe-Si或者Al-Cr-Mn-Fe-Si颗粒[9]。表1所示呈现的EDS结果的点在图3中可以看到,结果表明:1#板材中测试点的Mg含量为1.27,而2#板材中测试点的Mg含量为0.42,Mg在两种板材中的含量相差很大。Mg主要是以MgZn2强化相的形式存在于7系铝合金当中,Mg的增加还可以减少析出相,析出相的减少可以提高合金的电流效率[10]。1#板材测试点的铁、硅杂的总含量低于2#板材测试点,由于Fe和Si在7xxx系铝合金中为杂质相的组成元素,Fe和Si在铝合金中主要以FeAl3和游离态的Si的形式存在,还可以以粗大的不溶相 (FeMnAl12、Fe2SiAl8) 的形式存在,这些粗大杂质相的电位比基体的电位高,在腐蚀介质中杂质相颗粒周围的基体发生阳极溶解从而强化相会溶解形成腐蚀通道,从而降低了材料的抗腐蚀性能,杂质相的尺寸越大,分布的数量越多,对合金的腐蚀性能的影响越强烈。

图2 两种板材的金相组织图

图3 两种铝合金板材的第二相分布形貌

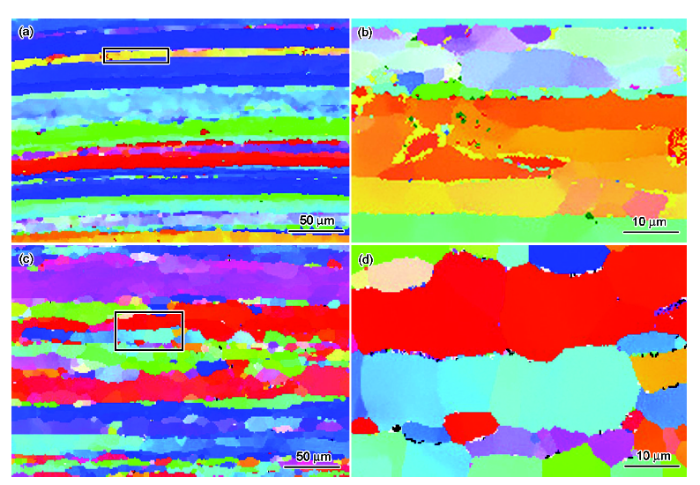

图4是两种板材的EBSD实验结果,可以看出1#的组织形貌表现为沿着轧制方向定向分布的带状组织,条带有粗有细,晶粒沿合金的轧制方向被拉长变窄,在长条状的晶粒中间夹带着些许细小的晶粒,呈煎饼状,在图4b放大图中,细小的晶粒为沿着轧制方向生长的再结晶组织。2#的组织形貌也表现为沿着轧制方向分布的带状组织,晶粒沿轧制方向被拉长,带状比较宽且不连续,图4c中可以看到有一些小的晶粒,相对于1#而言小晶粒比较多,晶粒被细化的程度较高,图4d为细小的晶粒组成的条带状形变晶粒区的放大图,该区域的晶粒发生定向拉伸和破碎,并且伴有少量的晶粒细化。2#板材的Ti含量比较高,Ti含量的提高使合金的晶粒得到了一定的细化,再结晶程度降低。

图4 两种板材的EBSD结果

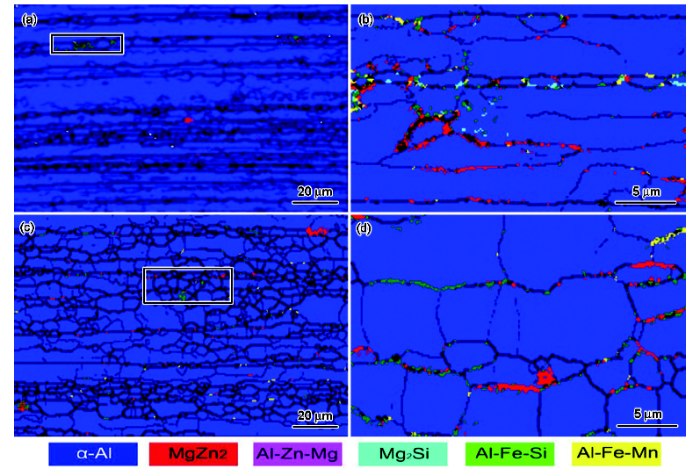

图5为电子背散射下两种板材的第二相分布图,从图中可以看出1#中MgZn2强化相主要集中在晶界,除此强化相以外还有Al-Fe-Mn、Mg2Si、Al-Fe-Si等杂质相,Mg2Si在晶内和晶界均有分布,Al-Fe-Mn、Al-Fe-Si主要集中在晶界[11],杂质相在晶界和晶内均有分布,分布的比较分散不集中。2#的析出强化相和杂质相都集中于晶界,强化相和杂质相的分布都比较集中,杂质相的集中分布增加了杂质相与基体之间的电位差,从而降低材料的抗腐蚀性能。

图5 电子背散射下A7N01铝合金的第二相分布

2.2 应力腐蚀实验

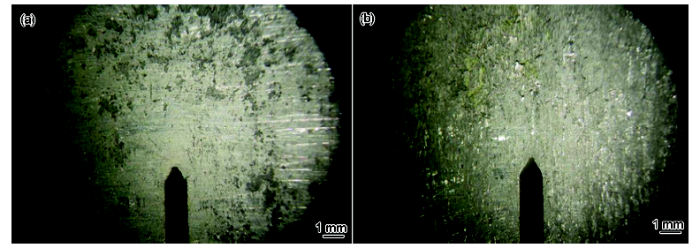

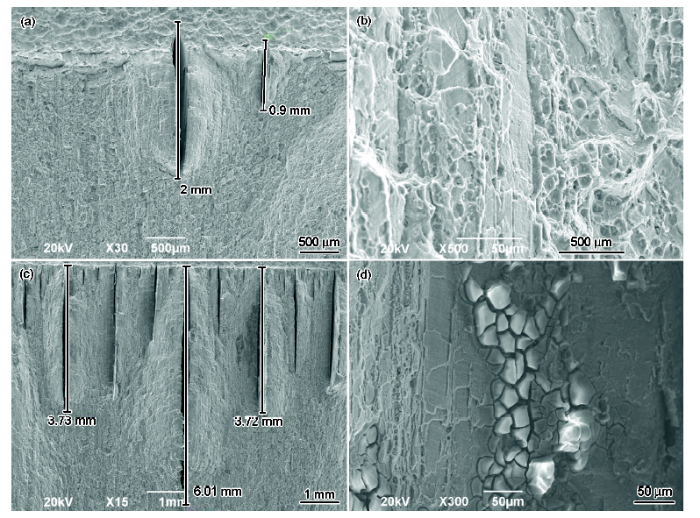

图6是两种板材经过90 d腐蚀后的表面形貌,1#板材的表面以分散的点蚀坑为主,而2#板材整个表面几乎都发生了腐蚀,大量的腐蚀坑沿材料的轧制方向连成条状、片状。图7是两种板材腐蚀90 d以后的断口形貌,1#和2#板材均发生了裂纹扩展,1#断口中裂纹短且少,而2#的裂纹比较多开裂的程度比较大,最长的裂纹达到了6 mm。图7c为1#断口形貌,断口的形貌可以看出为混合断裂,断口中除了有部分平行于轧制方向的二次裂纹之外,还有一些小且浅的韧窝存在,是混合型应力腐蚀断裂。图7d为2#板材的断口形貌,裂纹凹槽的侧边部位,可看到大量泥状腐蚀产物,为应力腐蚀的典型特征[12]。

图6 两种板材腐蚀90 d后的形貌图

图7 两种板材腐蚀90 d后的断口形貌

2.3 极化曲线测试

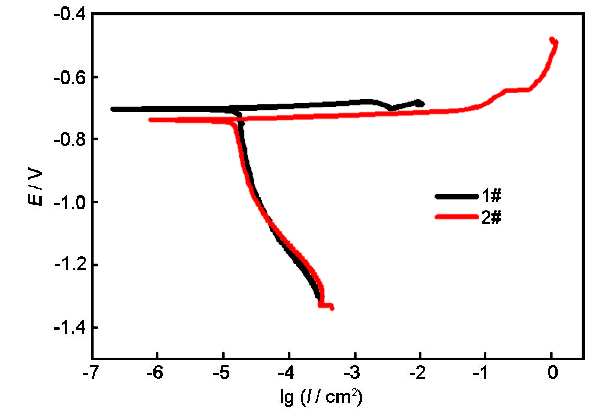

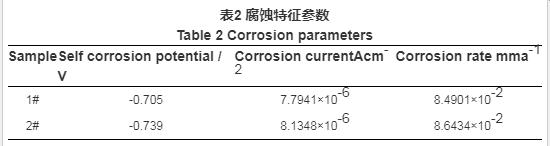

两种材料的极化曲线测试结果见图8,采用Tafel方法对极化曲线进行拟合,可得自腐蚀电位Ecorr、腐蚀电流密度Icorr及腐蚀速率v,结果见表2。

图8 两种材料的极化曲线

由图8及表2可知,两种板材的自腐蚀电位、电流密度、腐蚀速率等都相差不太大,但是总体上来看1#板材的自腐蚀电位高,腐蚀电流密度小,腐蚀速率低,这表明1#板材发生腐蚀的倾向低于2#板材。

两种板材的应力腐蚀实验和动电位极化测试结果均表明,1#板材的耐腐蚀性能优于2#板材。两种板材均为变形的纤维状晶粒,Ti含量的不同对两种板材的再结晶程度和晶粒细化程度产生了影响,1#的Ti含量低于2#,1#板材的组织形貌长、细,并且发生了再结晶;2#板材的组织形貌相比较而言比较宽,晶粒得到了细化。朱瑞栋等[13]在研究晶粒层对A7N01S-T5铝合金应力腐蚀性能的影响时指出:去除粗晶粒层的试样晶粒变得细小,其耐应力腐蚀性能明显的降低,因此晶粒细化在一定程度上降低了材料的抗腐蚀性能。EBSD观察的第二相分布 (图5) 表明,1#板材的杂质相含量相对较少,且分布比较分散,而2#板材的杂质相含量比较多,且分布比较集中,杂质相的集中分布会降低材料的耐腐蚀性能。1#板材和2#板材的Zn含量相当,但是Mg含量却相差很大;Mg在合金中主要以MgZn2强化相的形式存在,Zn/Mg比值对材料的性能的影响很大,当Zn/Mg比值在2.7左右时,合金的耐应力腐蚀性能最好[14];Ma等[10]认为Mg含量的增加会减少析出相,析出相的减少可以提高合金的电流效率从而提高了材料的抗腐蚀性能。

3 结论

针对Mg含量高Ti含量低的1#和Mg含量低Ti含量高的2#两种A7N01板材,通过应力腐蚀和及电化学腐蚀测试,考察了两种板材的腐蚀性能,并通过对两种材料的晶粒和第二相的观察,分析了Mg、Ti元素含量对A7N01铝合金腐蚀性能的影响,得到了以下结果。

(1) 应力腐蚀实验表明,Mg含量低Ti含量高的2#板材耐腐蚀性差,表面由点蚀坑扩展并相互连接,断口应力腐蚀裂纹长度远大于Mg含量高Ti含量低的1#板材。1#板材的自腐蚀电位高,腐蚀电流密度小,腐蚀速率较低;

(2) 两种板材的组织均呈纤维状变形晶粒,在基体上分布有η(MgZn2) 相、Τ(Al2Mg3Zn3) 相等强化相,以及含Fe、Mn、Si的杂质相。Ti含量的提高使2#板材的晶粒较小,细小的晶粒降低了材料的抗腐蚀性能。1#板材中Mg含量的增加,减少了第二相的数量,从而提高了材料的抗腐蚀性能。2#板材中杂质相分布相对集中,与基体的电位差导致2#板材的耐腐蚀性能降低。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414