析出强化,以其优良的强化效果成为物理冶金的基础,已有一百多年的历史。这种方法通常采用共格和纳米尺寸的析出相,因为非共格析出相由于与基体不相容而在能量上变得起伏,并提供微不足道的强化效果,甚至导致脆性。

日前,来自韩国高等技术研究院的Pyuck-Pa Choi & 韩国高丽大学的Seok Su Sohn等研究者提出了纳米和半共格析出相的剪切带驱动弥散析出,显示出显著的强韧化效果。相关论文以题为“Shear band-driven precipitate dispersion for ultrastrong ductile medium-entropy alloys”发表在Nature Communications上。

论文链接:https://www.nature.com/articles/s41467-021-25031-6

在结构应用中,努力开发具有超高强度和足够均匀延展性的材料,是一项迫切的挑战。该目标通常是通过设计无序的基体负责延展性,有序相作为沉淀阻碍位错运动来达到的。这种所谓的析出强化,特别是当引入与基质相共格的、结构相似的第二相时,在抑制延性牺牲方面是非常有效的。共格性,使析出相在纳米尺度上均匀分布,产生共格应变场和反相边界强化。例如,在无序的FCC基体中,由L12有序面心立方(FCC)相组成的Co基或Ni基高温合金中。然而,有序相形成元素的过度合金化,可能会导致形成结构上与拓扑封闭填充(TCP)基体不同的相,如σ相、μ相和Laves相,导致在粗糙的微观尺度上由于共格性的丧失而在晶界上的不均匀分布。这种显微结构使得合金在承重应用中容易发生灾难性失效。因此,非共格沉淀被认为是有害的,要通过合金元素的精细控制和热机械处理加以抑制。

为了克服基体中异相的严重脆性,一种可行的方法是通过避免与基体形成非共格界面来控制半共格析出相。半共格析出相的界面能比非共格析出相低,降低了它们的粗化程度,而在纳米尺度上的均匀分布,可以通过在晶格中引入额外的形核位点来体现,正如在低密度钢和铝合金中报道的那样。

此前,为了实现研究者的设计理念并开发具有良好延展性的超高强度合金,研究者选择了一种等原子三元Co-Ni-V合金作为模型基体系统。这种中熵合金(MEA)是单相结构的多主元合金(MPEAs)或高熵合金(HEAs)的一个亚类,由于严重的晶格畸变,其屈服强度达到~1GPa,拉伸延展性达到38%。这一特性仅仅是由于FCC组织的基体,在平均~2 μm晶粒尺寸下的固溶和晶界强化所致。然而,进一步提高CoNiV合金的力学性能是具有挑战性的,因为传统工艺中由于工艺窗口有限,晶粒的额外细化受到限制。

在这方面,析出强化是一个有吸引力的可进一步改善力学性能得候选手段。近年来,通过析出强化的方法开发MPEAs的研究不断进行,多项研究表明,均匀分布在FCC基体中的L12纳米颗粒,在保持中等延性的同时,显著提高了强度。大多数的研究,都是利用共格析出相,但还没有尝试通过采用与基体不同的半共格析出相来改善性能。

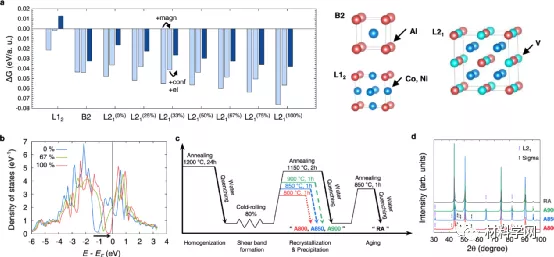

在此,研究者提出了一个基于CoNiV的MEA,可以通过形成半共格纳米沉淀物和热机械处理,使它们均匀地分散在晶格中加强。为了实现这种材料,根据密度泛函理论(DFT)计算,在FCC矩阵中加入~6.25 at% Al,形成L21有序体心立方(BCC)相。采用常规的冷轧工艺,在材料中引入足够的点阵缺陷,随后进行热处理,利用点阵缺陷附近储存的能量,促进析出相的形成和再结晶。在高位错密度的帮助下,材料加工定制析出相的尺寸和形态,允许有效强化,导致显著的强度-塑性平衡。该方法表明,结构上不同的析出相(由于其强化作用或对延性的不利影响可以忽略不计)通常被避免,可以为开发高强度延性结构材料提供有用的设计概念。

图1 材料和工艺设计。

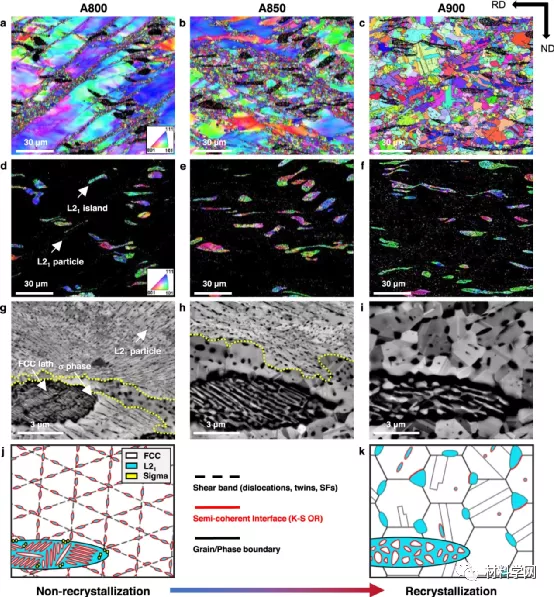

图2 随着热处理温度的升高,微观结构发生变化。

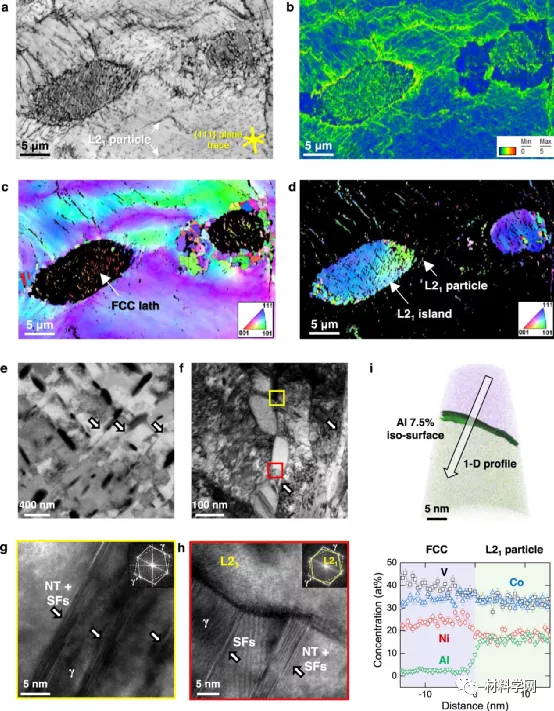

图3中熵Al0.2CoNiV合金在800°C下热处理1小时的微观结构演化。

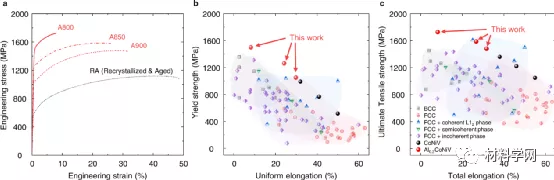

图4 合金的室温力学性能。

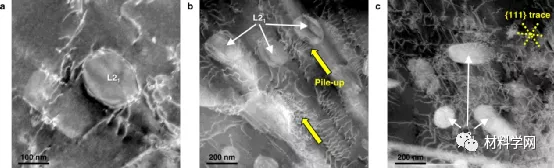

图5 高角环形暗场扫描透射电子显微镜(HAADF-STEM)图像显示了Al0.2VCoNi合金在850°C下退火1小时的变形结构。

在此,研究者设计的合金其独特的超高强度和延展性,是由于纳米沉淀物沿微剪切带精细分散和半共格的微结构修饰所致。由NTs和SFs束组成的微剪切带作为异质形核点,有效地阻止了粗大和非共格沉淀在晶界的形成,而粗大和非共格沉淀对强化的影响微乎其微。这种合金设计和工艺路线能够改变沉淀的尺寸、形态和分布,导致强度-塑性平衡达到1587 MPa,比先前报告的HEA和MEA高26.7%。这项工作提出了一种利用HEA和MEA中结构不同的沉淀物的方法,其中多主元素共存,因此可以形成各种类型的有序金属间相。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414