01 碳纤复合材料有望成为汽车结构件轻量化材料主线

(1)碳纤维复合材料汽车轻量化

碳纤维复合材料应用将成未来车身结构轻量化的主要途径。碳纤维复合材料之前主要应用在航空航天领域,比如,波音787表面的90%都是碳纤维复合材料,碳纤维复合材料占结构重量的50%。伴随航空技术向乘用车领域转移,碳纤维复合材料在很多特性上超越传统材料,将成为汽车车身机构轻量化中材料的主要方向。

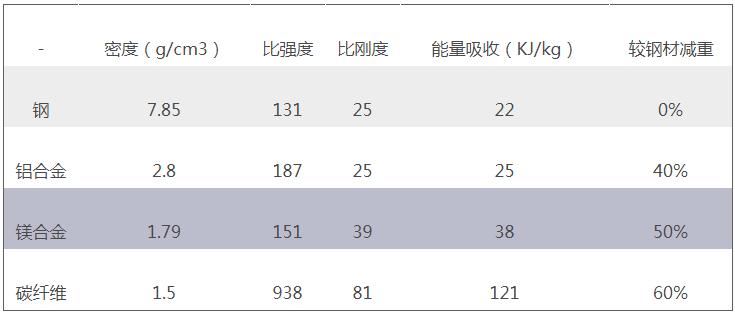

在汽车众多轻量化材料中,碳纤维复合材料具有质轻、高强、抗冲击和耐腐蚀等优异特点。在满足安全前提下,碳纤维车身减少的车身重量是铝合金等材料减重的2倍;同时,碳纤维复合材料比重不到钢的1/ 5但比强度却是钢的8倍,但拥有比金属材料高5倍的能量吸收能力使其具有优越的安全性能。用碳纤维复合材料结构取代目前的钢体车身,可大幅减重高达60%,进而提高30%以上的燃油效率,新能源汽车上能平衡多装电池所带来的重量。

汽车材料属性对比

德国引领世界汽车碳纤维材料发展。由于欧洲在能耗和排放的政策上越发严格,使得汽车减重减排成为必然趋势;并且,德国是目前豪华品牌车型最多的国家,新材料、新技术对于高端车型也会有着科技豪华感的加持作用,所以德国以为代表的车企对于新材料的使用上显得更为热衷,尤其是宝马在碳纤维车身方面都处于行业领先地位。

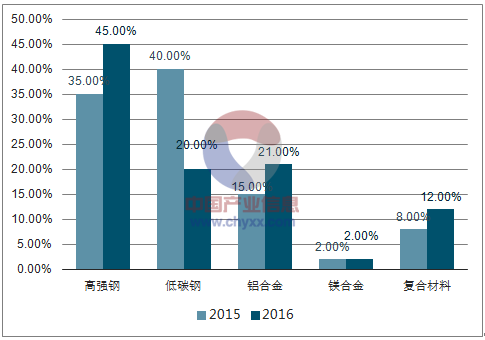

2015年德国新生产汽车铝合金和其他新材料在车身和底盘中的占比高达25%,是目前全球汽车轻量化材料使用比例最高的国家,到2020年新材料的使用趋势会继续上涨,将达到35%左右;同时,进一步降低低碳钢在汽车车身中的使用比例至原来的一半20%,提升高强钢的占比至45%。

德系:汽车车身不同材料组成占比

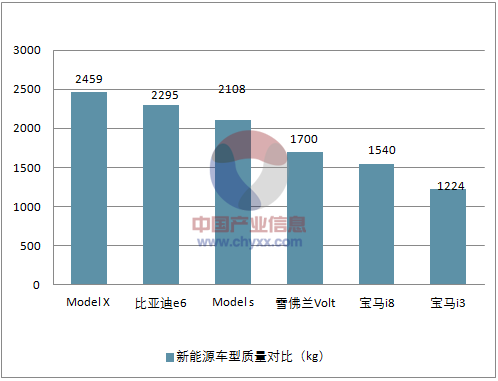

宝马新能源汽车引领全碳纤维车身发展大潮。宝马新能源电动车i3与i8整备质量1224kg与1540kg,明显领先雪佛兰Volt、比亚迪e6、Tesla Mode S与Model X。宝马i3与i8的超轻体重的核心技术就是大量使用碳纤维增强复合材料(CFRP)。

宝马i3上,宝马采用创新的LifeDrive模块构架,将车体分成Life和Drive两个部分。车身不再负责传递承载的重任,这样代表Life部分的乘坐模块就有了更大的发挥空间,正好给宝马i3的减重提供了机会:Life模块采用的正是碳纤维增强复合材料CFPR构成。通过大量使用CFRP,宝马i3减轻了300kg,在很大程度上弥补了电池带来的重量,这也是宝马i3比别的电动汽车轻很多的原因。

新能源车型质量对比(kg)

碳纤维复合材料车身结构给汽车带来的好处不仅仅是减重。

安全性。车身轻量化可以使整车的重心下移,提升了汽车操纵稳定性,车辆的运行将更加安全、稳定。碳纤维复合材料具有极佳的能量吸收率,碰撞吸能能力是钢的六到七倍、铝的三到四倍,这进一步保证了汽车的安全性。

舒适度。碳纤维复合材料具有更高的震动阻尼,轻合金需要9秒才能停止震动,碳纤维复合材料2秒就能停止,故碳纤维应用在汽车上,对于整车NVH(噪声、振动与声振粗糙度)的提升贡献同样很大,会大幅增强汽车行驶的舒适性。

可靠性。碳纤维复合材料具有更高的疲劳强度,钢和铝的疲劳强度是抗拉强度的30-50%,而碳纤维复合材料可达70-80%,因此汽车上应用碳纤维复合材料对于材料疲劳可靠性有较大提升。

(2)碳纤维复合材料总装环节少,规模化应用具备产业可行性

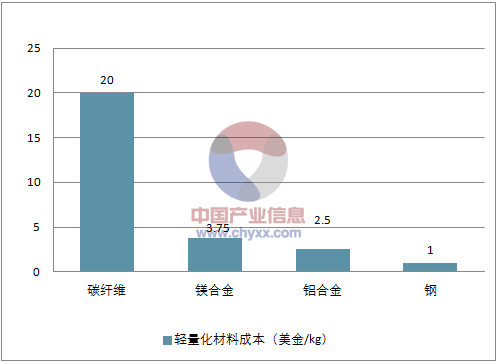

碳纤维复合材料价格高和加工效率低是阻碍碳纤维复合材料大规模使用的主要因素。使用碳纤维复合材料的成本达到20美元/kg,钢的成本是0.8~1.0美元/kg,铝合金的成本2.5美元/kg,镁合金的成本3.75美元/kg。汽车全属零件采用冲压制成,一般需要1分钟内即可完成,而碳纤维复合材料制品生产的编织、注胶和冷却工序需要数小时,这也制约碳纤维材料的大规模量产。

汽车轻量化材料成本(美金/kg)

碳纤维复合材料未来空间巨大。2020年之后,碳纤维复合材料的成本在将降至70元/kg,生产效率也大幅提升至2分钟出一件,良品率也将大幅提升至95%; 2013年以来我国汽车产量保持在2300万辆以上每年。市场空间测算假设:

假设2020年汽车产量将在2300万辆每年,同时假设每辆车平均车重约为1500KG,预计碳纤维复合材料在汽车行业渗透率达2%;同时,假设碳纤维复合材每千克成本为70元。测算2020年之后,汽车碳纤维复合材料市场空间达483亿元。

碳纤维复合材料市场空间测算

目前国内碳纤维汽车轻量化处于起步阶段,主要碳纤维汽车零件厂商为海源机械和康得新;海源机械的复合材料液压成型技术主要为自己开发,而康德新的复合材料成型技术主要依靠德国技术导入,海源机械拥有显着技术成本优势,有望率先启动规模效应。

02 玻纤维复合材料将成汽车非结构件轻量化主线

玻纤复合材料是改性增强塑料,是指在塑料中增加材料来玻璃纤维来提升力学性能,适合在汽车领域中对于部分金属部件进行替代。玻纤维复合材料具有密度小、易成型、设计灵活美观、耐腐蚀、耐冲击、抗振、隔热、隔电、易于涂装、强度高、成本低的特点,成为广泛用于汽车内外装饰件和功能结构件的主要材料。

(1)玻纤维材料在汽车零件中的使用

在整车制造中改性增强塑料占整车重量的9%;玻纤维增强塑料制造的前翼子板、发动机罩、尾板等在汽车车身上已普遍应用;在座椅骨架、保险杠、电池托架、仪表板、地板、护板、发动机罩盖、脚踏板、后背门等部件上得到运用。

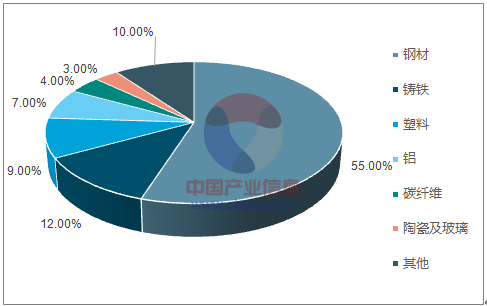

汽车整车中各种材料占比

资料来源:公开资料整理

玻纤维复合材料较碳纤维价格便宜很多,但玻纤维较脆受到冲击易断裂,并且强度达不到碳纤维那么高,受热较碳纤维变形程度较大,所以玻纤维更适合制成汽车非结构件、装饰件,而碳纤维运用在车身结构件中较多。

(2)长玻纤复合材料将替代短波纤维,国外整机厂已广泛使用

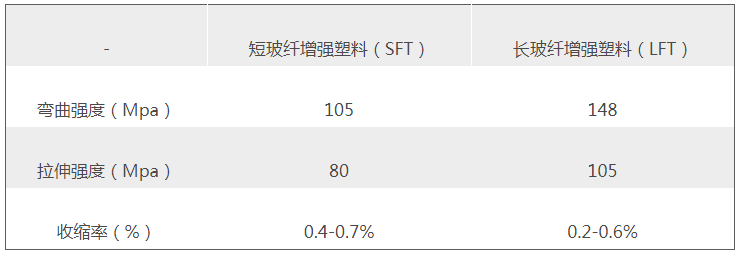

长玻纤复合材料强度优势明显。在汽车玻纤复合材料玻纤增强材料根据塑料粒子的长度和玻纤维的长度可分为短玻纤增强塑料SFT和长玻纤增强塑料LFT,短玻纤离子长度为0.2-0.4mm,长玻纤长度更长为2-4mm、排列更规律,所以具有更强的强度、刚度。

长玻纤与短玻纤复合材料对比

长玻纤材料汽车部件已被广泛应用。长玻纤增强塑料已被福特、大众等知名国外汽车生产商广泛用于生产汽车前端模块、车门模块、电池托架、仪表盘、保险杠梁、噪音屏蔽等汽车零部件;国内自主品牌例如长城、上汽、吉利、奇瑞、长安等乘用车近年也逐步开始涉及玻纤复合材料轻量化领域,部分企业以开始量产并应用。

我国玻纤维复合材料未来有提升空间。我国改性塑料市场, 2016年改性塑料使用量最高的是德系车,其改性塑料的使用率达到22%为300-360kg,欧美国家的平均水平达16%为210-260kg,我国乘用车单车的改性塑料使用率只有8%为100-130kg,未来国内市场有较大提升空间。市场空间测算与假设:

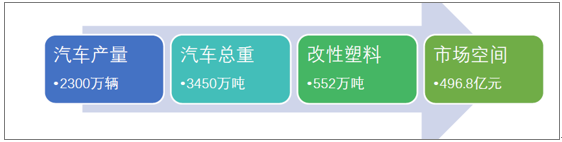

假设我国改性塑料单车使用量将达到16%,按照整车质量1500kg计算达到240kg。2013年以来我国汽车产量保持在2300万辆以上每年,预计2020年汽车产量将在2300万辆每年;同时,改性塑料市场均价约为1.8万元/吨;假设玻纤维材料在改性塑料中占比50%。测算2020年,玻纤维复合材料在国内汽车领域市场空间达496.8亿元。

2020年玻纤维复合材料汽车轻量化市场空间测算

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763