影响铝合金腐蚀性能的因素包括合金组成、微观组织、表面状态和腐蚀环境(如温度和溶液pH期刊溶液预防值)。6xxx铝合金含有镁(Mg)和硅(Si),具有良好的力学性能和加工性能,广泛应用于工业上。然而,由于Mg(-2.37 V)的低标准电极电位,6xxx铝合金中的Mg2Si相与铝基体形成电偶;在这里,Mg2Si相成为阳极,Mg优先腐蚀,导致Si的富集。由于硅的高标准电极电位,铝基体转化为腐蚀阳极,破坏了6xxx铝合金的结构。

摩擦搅拌加工(FSP)是一种新型的严重塑性变形(SPD)技术,由Mishra R. Set al.进行了改进。它的原理与FSW相似。带有针和肩的工具作用于待加工合金的表面。刀具在旋转时以均匀的速度前进,导致加工区出现严重的塑性变形,晶粒显著细化;因此,显著提高了铝片的性能。在过去的几十年里,FSP作为一种提高合金和金属基体复合材料的力学性能和耐腐蚀性的方法得到了广泛的研究。Mahmoud等研究了FSP对6063铝合金耐腐蚀性的影响。他们发现,FSP后,细化了铝合金的粒度,提高了其耐蚀性。Bagheri等研究了摩擦搅拌振动加工(FSVP)对5083铝合金和AZ91镁合金耐腐蚀性的影响。他们发现,FSVP样品的晶粒细化效果优于传统的FSP,并进一步提高了耐蚀性。然而,大多数研究是在低转速水平上进行的(一般不超过3000r/分钟),期刊预验证,只有少数研究是在较高的转速下进行的。

在此,广西大学资源环境与材料学院汤宏群教授团队研究了6061铝合金在高转速水下摩擦搅拌过程下的电化学腐蚀行为。与低转速(1800r/min)相比,轴颈预验证转速为3600r/min时形成了更高比例的高角晶界(77.1%),有效地降低了缺陷密度。同时,大面积再结晶降低了晶粒中的能量储存,进一步减轻了腐蚀。此外,以Mg2Si为主的第二相分布均匀,也降低了电偶腐蚀趋势。因此,利用HRS-SFSP获得了较高的耐腐蚀性能。另一方面,转速的不断增加使晶粒和第二相变硬,降低了耐腐蚀性。相关研究成果以题“Electrochemical corrosion behavior of 6061 Al alloy under high rotating speed submerged friction stir processing”发表在金属顶刊Corrosion Science上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S0010938X23000719

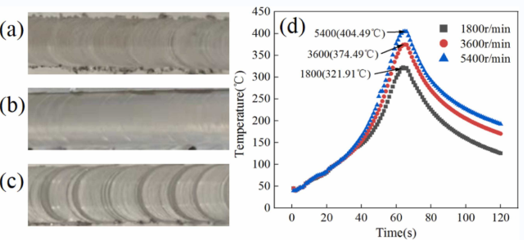

图1:(a).在加工前,对6061铝合金板的表面进行抛光和酒精清洗,以去除表面的氧化层和其他杂质。k型热电偶被插入在距离加工区约1.5mm的地方,以确保温度测量的准确性。采用温度记录仪测量每秒2个数据点的温度,得到热循环曲线。

图2:(a)- (c).在较低的转速(1800r/min)下,处理后的表面产生环状的痕迹,表明流动性不足。在3600r/min时,表面平坦而光滑。然而,在较高的转速(5400r/min)下,表面再次变得粗糙。这可以归因于在5400r/min的加工区软化铝,在水流的影响下表面的不均匀变形。图2 (d)为不同转速下的加工热循环曲线。随着转速的增加,加工过程的峰值温度逐渐升高,导致刀具与铝合金表面之间的摩擦力很大。

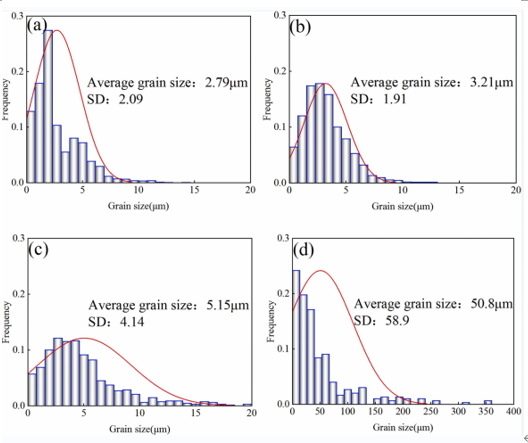

图3显示了不同转速下的逆极点图(IPF)图。经HRS-SFSP处理后,得到了一种良好的再结晶结构,平均粒径在2.79μm~5.15μm之间。

图4:其晶粒尺寸明显小于传统的FSP。当转速从1800r/min增加到5400r/min时,加工温度不断升高,导致晶粒尺寸逐渐增大。当转速达到5400r/min时,晶粒尺寸约为1800r/min时的两倍。而在3600r/min时,晶粒粒径的标准偏差(SD)最小,表明晶粒均匀性较高。铝合金的高变形能和残余应力表明,晶界具有较高的缺陷密度(如位错和子结构)。几何上必要的位错(GND)描述了微观结构中的缺陷密度。

图5:当转速从1800r/min增加到5400r/min时,加工温度不断升高,导致晶粒尺寸逐渐增大。当转速达到5400r/min时,晶粒尺寸约为1800r/min时的两倍。而在3600r/min时,晶粒粒径的标准偏差(SD)最小,表明晶粒均匀性较高。铝合金的高变形能和残余应力表明,晶界具有较高的缺陷密度(如位错和子结构)。GND值越大,表面内存在的缺陷就越多。如图5(d)所示,在3600r/min时的GND值最小(1.36×1014m-2),说明在3600r/min时缺陷的影响最小。

图6:为不同转速下加工区相邻晶粒的错向角分布。当转速由低到高时,HAGBS的比例先增大,后减小。在3600r/min时,含位错的LAGBS比例最低,缺陷密度最低,表明在3600r/min时晶界密度的增加并没有显著降低耐腐蚀性。

图7:在(a) 1800r/min (b) 3600 r/min (c) 5400 r/min和(d)晶粒类型统计之间的晶粒取向分布图。HRS-SFSP后,铝合金中存在细粒和高比例的HAGBs。这些现象表明,在加工区发生了再结晶。Mitsuche等人的证明了晶粒取向扩散(GOS)是区分晶粒变形(或晶格变形)程度的最佳方法。根据GOS值,晶粒可分为再结晶晶粒、亚晶粒和变形晶粒三类,分别是在铝合金中观察到的,即0-1.8°、1.8°-3°和3°-Jouren预防15°。据统计,再结晶晶粒的比例分别为27.9%、37.8%和8.4%(图7 (d))。有趣的是,在3600 r/min时的再结晶率大于35%,明显高于1800r/min时。随着转速提高到5400 r/min,肩销刀引起的剪切变形增加,内应力增大,形成大面积变形晶粒。

图8:不同转速下的表面腐蚀形态(a) 1800 r/min (b) 3600 r/min (c) 5400 r/min (d) BM和(e)-(h) EDS分析。腐蚀表面的s. SEM图像显示,所有样品均发生了点蚀,BM样品表面形成的点蚀杂志预防坑大而深,如图8(d).所示经HRS-SFSP处理后,腐蚀面积减小。其中,HRS-SFSP的表面腐蚀面积小于传统FSP,这也证明了HRS-SFSP在提高铝合金的耐腐蚀性方面优于BM和传统FSP。

总之:采用HRS-SFSP对6061铝合金进行了改性,成功提高了铝合金的耐腐蚀性。研究了不同转速对铝合金微观组织和耐腐蚀性的影响,得出了以下重要结论。(1) HRS-SFSP可以在3600 r/min的转速下可以更有效地细化晶粒,加工区形成了细粒(3.21 μm)和高比例的高角晶界(77.1%)。当转速提高到5400r/min时,晶粒开始变粗,耐腐蚀性降低。(2)加工区的再结晶机理主要是几何动态期刊预防再结晶和连续动态再结晶。再结晶过程消耗了大量的位错密度,降低了晶粒的储能能力,提高了耐腐蚀性。(3)Si等二相的细化和均匀分散显著降低了6061铝合金的电偶腐蚀趋势。但随着转速的增加,第二相变粗,对耐腐蚀性不利。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414