导读:对于结构应用来说,开发兼具高强度、延展性和韧性的钢是非常理想的。本文实现了高断裂韧性(129 MP am )、高强度(~1.5 GPa 屈服强度)和高延展性(~37% 均匀伸长率)奥氏体不锈钢。通过冷轧、闪光退火和回火工艺,该钢显示出由具有高密度位错的反奥氏体 (RA) 薄片和具有亚微米晶粒的部分再结晶奥氏体 (PRA) 薄片组成的异质层状微观结构。层状界面是具有薄层析出物的原奥氏体晶界 (PAGB)。从本质上讲,大量晶界阻碍了裂纹的扩展,增强了 PRA 薄片的抗断裂性。RA 薄片中的位错单元充当裂纹扩展的软屏障,使裂纹尖端变钝并减少高密度位错对断裂韧性的不利影响。外在,增韧机制包括 PRA 层中凹坑的深度膨胀、层状界面的界面分层和相变诱导塑性 (TRIP) 效应。我们的研究可能会促进用于结构应用的高强度和高韧性奥氏体钢和合金的发展。

为了减少能源消耗和环境污染,几十年来,开发具有成本效益的用于轻量化部件的高强度高韧性金属材料引起了业界的关注. 奥氏体不锈钢具有高成型性和优异的耐腐蚀和抗氧化性,但其粗晶微观结构的屈服强度通常较低 (< 350 MPa ),限制了它们的承载应用。一般而言,晶粒细化、位错强化、固溶强化和析出强化可提高奥氏体钢和合金的屈服强度。然而,这些强化途径不可避免地会牺牲断裂韧性或拉伸延展性,同时提高材料的屈服强度。在不显著影响其韧性和延展性的情况下提高奥氏体钢和合金的屈服强度一直是一项长期存在的技术挑战. 为了实现所需的强度和延展性组合,已经提出了一些策略,包括异质结构、梯度纳米结构和纳米级孪晶,奥氏体钢和高熵合金。这些研究中的大多数都致力于克服强度-延展性的权衡。尽管断裂韧性是结构部件设计的关键机械性能,但关于高强度奥氏体钢和其他合金的增韧策略的报道较少然而,动态塑性变形也会在孪晶界和纳米晶粒中引入高密度位错,导致应变硬化能力和拉伸延展性严重下降。尽管热退火可以在一定程度上进一步调整微观结构以补偿延展性的损失,但据我们所知,强度(~1 GPa 屈服强度)、延展性(18% 的断裂伸长率)和韧性的最佳协同作用( 138 MPa m ) 仍为实验极限,有望进一步提高。

最近,科研人员在中锰钢中提出了一种新的增韧机制,即“高屈服强度诱发分层开裂和增韧”。他们的研究表明,激活分层增韧的两个必要条件是高机械应力和相对较弱的界面的存在。已实现强度(~2 GPa 屈服强度)、延展性(~19% 均匀伸长率)和韧性(~102 MPa m)的协同作. 他们的结果启发我们探索高强度奥氏体钢的增韧策略。

在这项研究中,北京科技大学钢铁技术协同创新中心武会宾教授联合加拿大多伦多大学邹宇教授等人通过结合冷轧、闪光退火和回火工艺,在具有相对薄弱层状界面的低成本奥氏体不锈钢中制备了异质层状显微组织。实现了高断裂韧性(129 MPa m)、高强度(~1.5 GPa 屈服强度)和高延展性(~37% 均匀伸长率)奥氏体不锈钢。研究了这种奥氏体不锈钢的显微组织特征和力学性能;对其断裂行为和增韧机制进行了讨论。相关研究成果以题“Superior fracture toughness in a high-strength austenitic steel with heterogeneous lamellar microstructure”发表再金属顶刊Acta materialia上。

论文链接: https://www.sciencedirect.com/science/article/pii/S135964542200026X

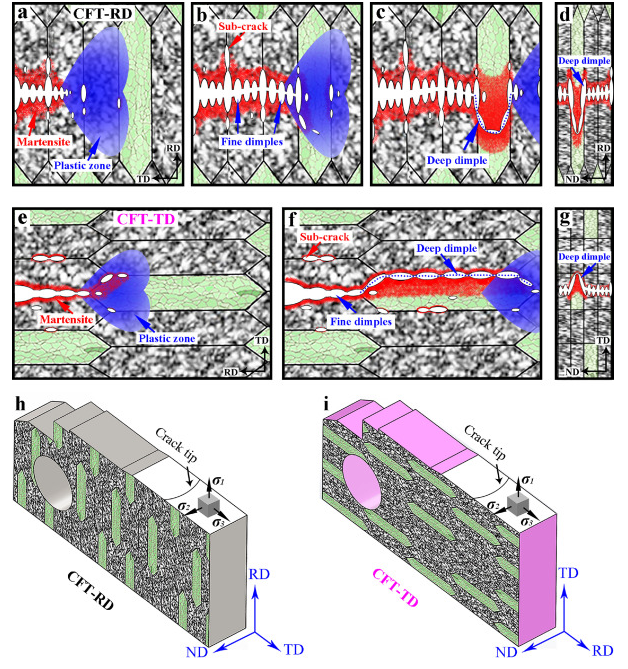

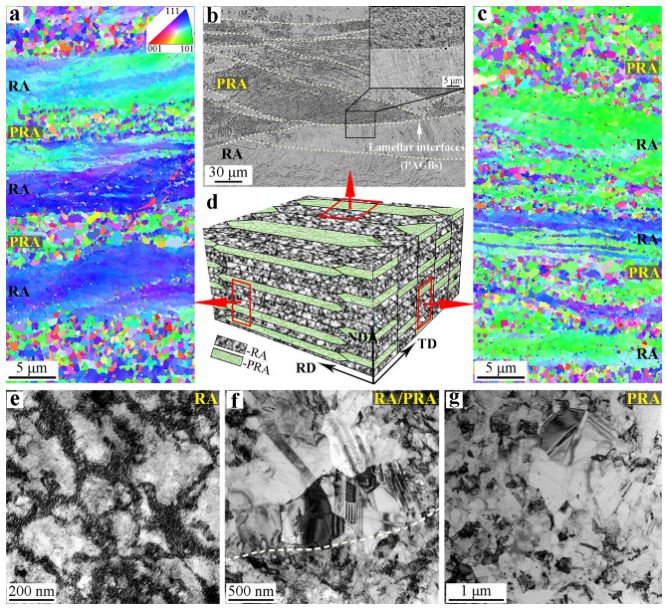

CFT 钢显示出由~75% 具有高密度位错的 RA 薄片和~25% 具有亚微米晶粒的 PRA 薄片组成的异质层状微观结构。沿层状界面的薄 Cr 23 C 6层导致层状界面(PAGB)的轻微弱化。这种弱化作用导致在超高屈服强度的协调下,片层界面和深凹坑的界面分层(即亚裂纹)。鉴于 CFT-RD 样品中的主裂纹垂直于 PRA 和 RA 薄片,与 CFT-TD 样品中的相比,深凹坑在基体中发展得更深,并且空隙和子裂纹的传播方向垂直到主裂缝。

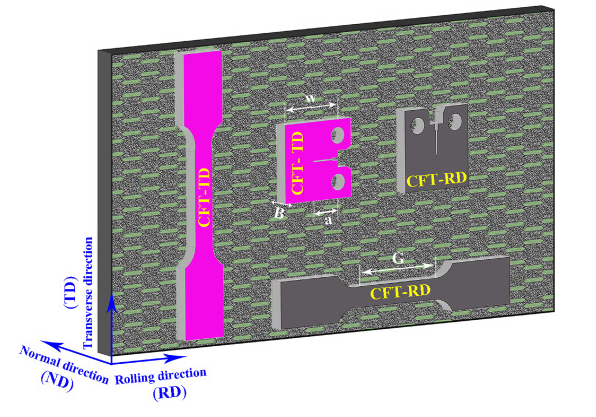

图 1。狗骨形拉伸试样和CT断口试样相对于CFT钢板的三维取向示意图。钢板的背景是CFT钢显微组织示意图。示意图的黑色区域和绿色区域分别表示 RA 薄片和 PRA 薄片。

图 2。(a) CFT 钢中 TD 平面的 EBSD 反极图 (IPF) 图(改编自[23],版权所有 2021 Elsevier Ltd)。(b) ND 平面的 SEM 图像。插图是标记区域的放大图像。(c) RD 平面的 EBSD IPF 图。(d) 示意性三维模型阐明了 CFT 钢中异质薄片的微观结构特征。CFT 钢中 RA 薄片 (e)(改编自[23])、RA 和 PRA 共存薄片 (f) 和 PRA 薄片 (g) 的 TEM 显微照片。(f) 中的虚线表示层状界面。

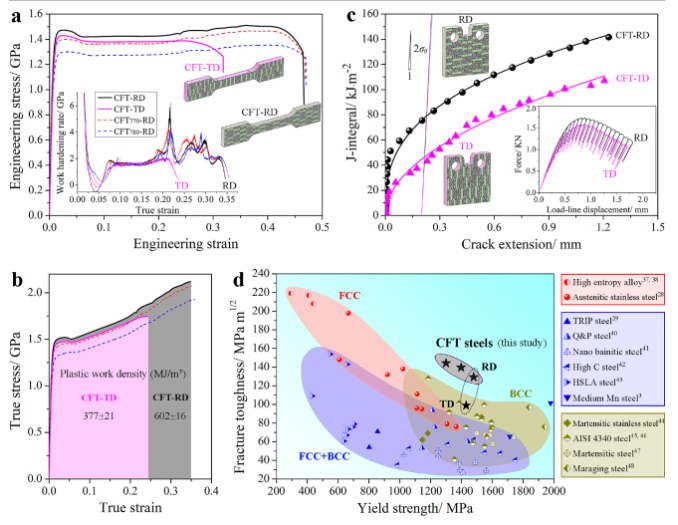

图 3a 显示了 CFT 钢的工程应力-应变曲线和相应的加工硬化率 (WHR) 曲线。CFT-RD 样品实现了高强度和延展性的协同作用。CFT-RD试样的上屈服强度、极限抗拉强度和均匀伸长率分别为1479 MPa、1510MPa和36.6%。与CFT-RD试样相比,CFT-TD试样的上屈服强度略微降低至1430 MPa,表明在TD加载方向下CFT钢的屈服过早出现。由于 CFT 钢中的 PRA 薄片 (433 ± 30 HV) 比 RA 薄片 (547 ± 39 HV) 软,因此与 CFT 钢相比,周围 RA 薄片对 PRA 薄片在 TD 加载方向变形的约束较弱。。图 3b 显示了用于计算塑性工作密度的各种 CFT 钢的真实应力-应变曲线。CFT-RD 和CFT-TD 样品的塑性功密度分别达到602 MJ m -3和377 MJ m -3的水平。特别是,CFT-RD 样品的塑性功密度与超细晶孪晶诱导塑性 (TWIP) 钢 (598 MJ m -3 ) 相当,其屈服强度约为超细晶的两倍TWIP 钢 (710 MPa) 。此外,CFT-RD 样品的塑性功密度约为纳米孪晶奥氏体不锈钢的 5 倍(125 MJ m -3) 具有相当的屈服强度 (1144 MPa) 。

图 3。(a) CFT 钢的工程应力-应变曲线和相应的加工硬化率曲线(插图)。CFT 770 -RD和CFT 780 -RD钢分别表示闪光退火温度为770°C和780°C的CFT钢,加载方向为RD。(b) CFT 钢的真实应力-应变曲线。(c) CFT-RD 和 CFT-TD 样品的J积分抗断裂曲线(图 S3)。插图是两个样品的相应力与负载线位移曲线。(d) CFT 钢与其他具有不同基体相的代表性 AHSS 钢的屈服强度与断裂韧性的比较 [ 3 , 28 , [39] ,[40]、[41]、[42]、[43]、[44]、[45]、[46]、[47]、[48] ] 和高熵合金

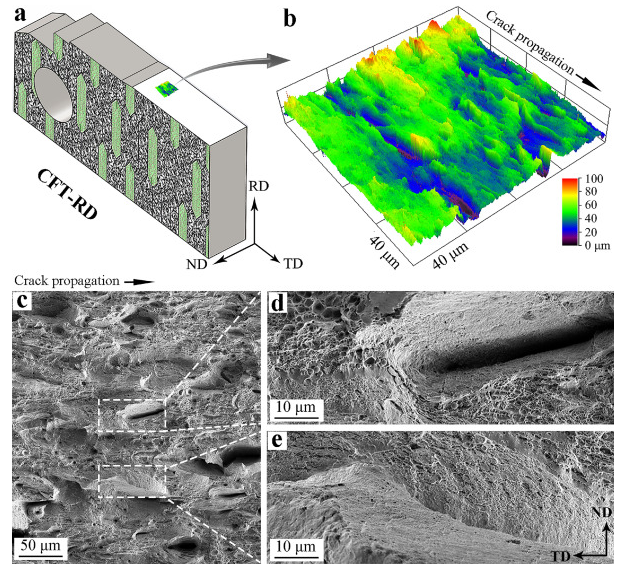

图 4。(a) 断裂 CFT-RD 样品的示意图。(b) CFT-RD 断口的三维形貌。(c) CFT-RD 断口上的 SEM 图像。CFT-RD断面上深凹坑(谷)(d)和峰(e)的放大形貌。

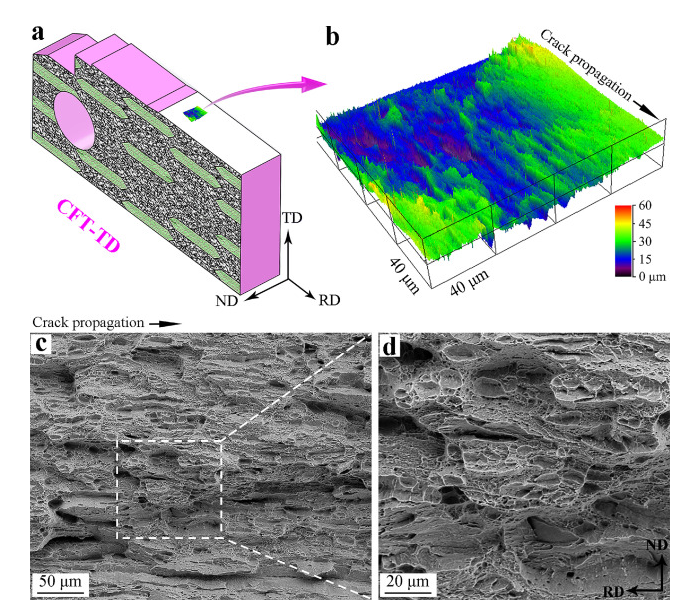

图 5。(a) 断裂 CFT-TD 样品的示意图。(b) CFT-TD断面的三维形貌。(c) CFT-TD 断口上的 SEM 图像。(d) CFT-TD断面上深而细的凹坑的放大形貌。

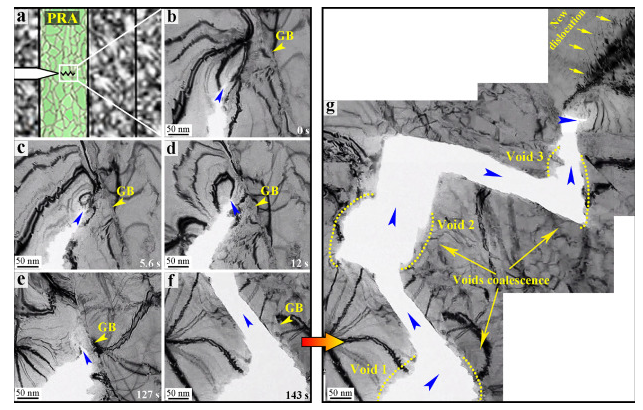

图 6。(a) PRA 薄片中裂纹扩展的示意图。(b-f) PRA 中裂纹扩展的原位 TEM 显微照片,显示了晶界对裂纹扩展的阻碍作用。GB 表示晶界。(g) PRA 中裂纹扩展和空隙聚结的原位 TEM 显微照片。有关详细信息,请参阅视频 1 和 2。(bg) 中的蓝色箭头表示裂纹的扩展方向。

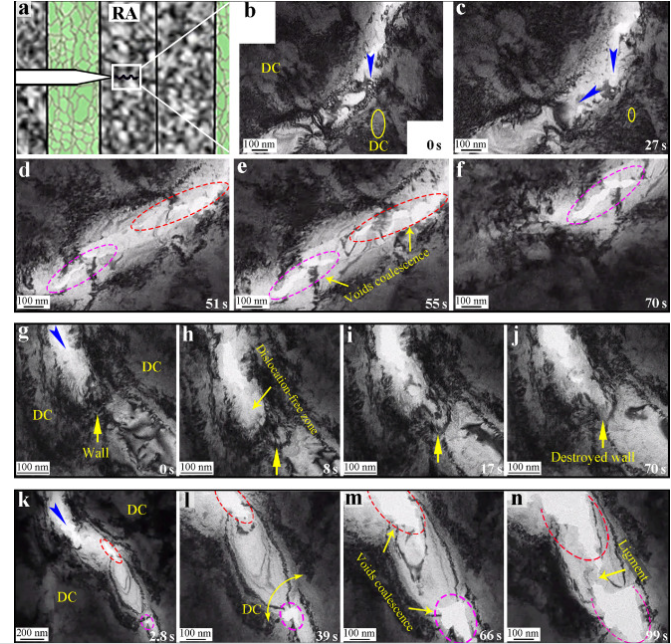

图 7。(a) RA 薄片中裂纹扩展的示意图。(b-f) RA 中裂纹扩展和空洞合并的原位 TEM 显微照片,显示位错单元壁对裂纹扩展的阻碍作用。DC表示位错单元。(g-j)裂纹通过 RA 细胞壁扩展的原位 TEM 显微照片。(k-n) RA 位错单元内裂纹扩展的原位 TEM 显微照片。有关详细信息,请参见视频 3 (bf)、4 (gj) 和 5 (kn)。(b、c、g 和 k) 中的蓝色箭头表示裂纹的扩展方向。

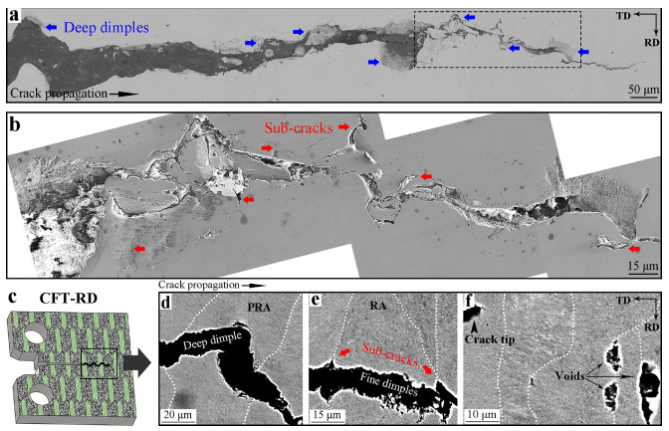

图 8。(a) CFT-RD CT 样品中平面截面裂纹扩展路径的 SEM 图像。(b) (a) 中标记区域的放大 SEM 图像。蓝色和红色箭头分别表示深凹坑和亚裂纹。(c) CFT-RD 的 CT 样品中裂纹扩展示意图。通过背散射电子成像观察到的 CFT-RD 样品裂纹尖端前的深凹坑 (d)、细凹坑 (e) 和空隙 (f) 的 SEM 图像。(df)中的白色虚线表示层状界面。

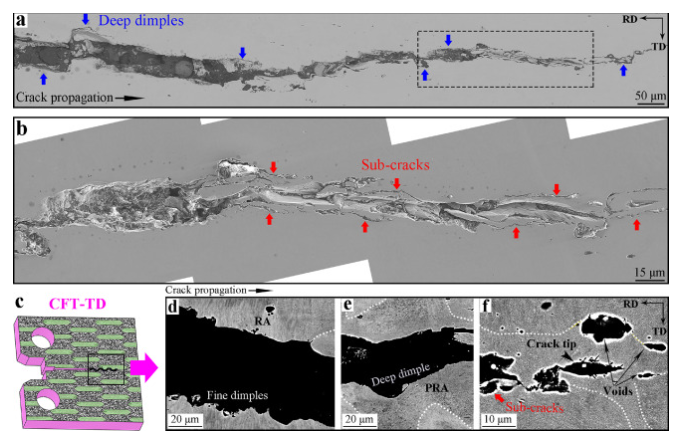

图 9。(a) CFT-TD 的 CT 样品中平面截面上裂纹扩展路径的 SEM 图像。(b) (a) 中标记区域的放大 SEM 图像。蓝色和红色箭头分别表示深凹坑和亚裂纹。(c) CFT-TD 的 CT 样品中裂纹扩展示意图。通过背散射电子成像观察到的 CFT-TD 样品裂纹尖端前的细凹坑 (d)、深凹坑 (e) 和空隙 (f) 的 SEM 图像。(df)中的白色虚线表示层状界面。

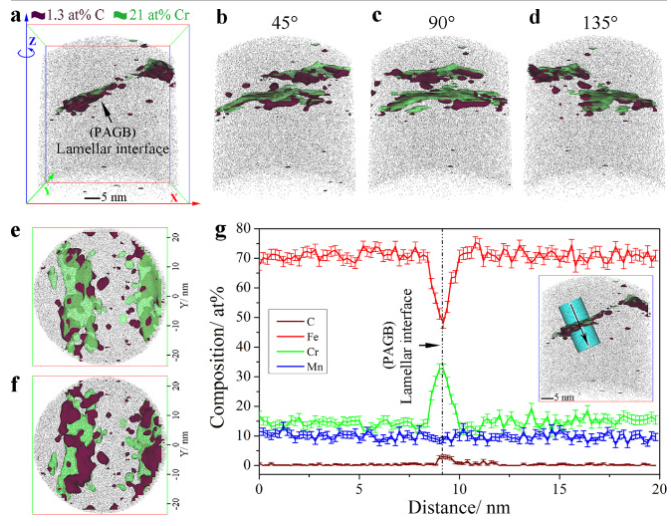

图 10。(a) 跨层状界面的 APT 分析显示 Cr 23 C 6析出物。析出物 (a) 的形态围绕 Z 轴旋转了 45° (b)、90° (c) 和 135° (d)。(e) (a) 的垂直和 (f) 底视图图像。(g) 直方图显示了层状界面上的成分变化。

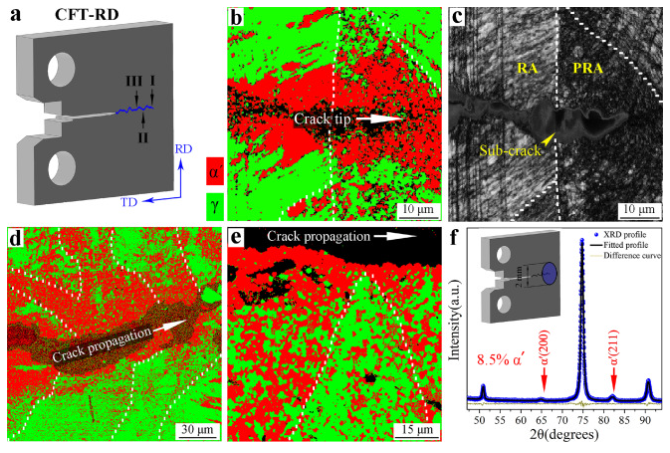

图 11。(a) CFT-RD 的 CT 样品中平面剖面裂纹路径和 EBSD 检测位置示意图(I,裂纹尖端;II 和 III,距裂纹尖端 150 μm 和 400 μm)。位置 I 附近的 EBSD 相位图 (b) 和图像质量图 (c)。位置 II 和位置 III 附近的 EBSD 相位图 (d) 和 (e) 如 (a) 所示。(be) 中的白色虚线表示层状界面。(f) 裂纹尖端 2 mm 范围内的 XRD 结果。

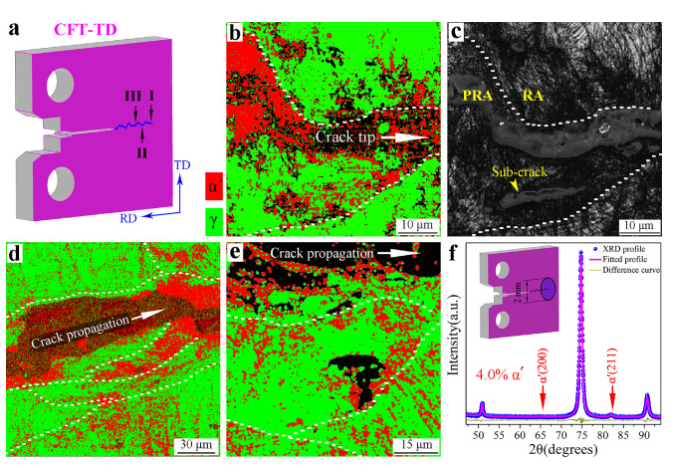

图 12。(a) CFT-TD 的 CT 样品中平面剖面裂纹路径和 EBSD 检测位置示意图(I,裂纹尖端;II 和 III,距裂纹尖端 150 μm 和 400 μm)。位置 I 附近的 EBSD 相位图 (b) 和图像质量图 (c)。位置 II 和位置 III 附近的 EBSD 相位图 (d) 和 (e) 如 (a) 所示。(be) 中的白色虚线表示层状界面。(f) 裂纹尖端 2 mm 范围内的 XRD 结果。

图 14。CFT-RD(ad)和CFT-TD(eg)样品的增韧机理模型示意图。CFT-RD(h)和CFT-TD(i)的CT样品示意图表明,在平面应变条件下,裂纹尖端前存在三轴拉应力状态。

在这项研究中,我们在使用 CFT 工艺制造的高强度(~1.5 GPa 屈服强度)和延展性(~37% 均匀伸长率)奥氏体不锈钢中实现了卓越的断裂韧性(129 MPa m)。阐明了这种奥氏体不锈钢的断裂行为和增韧机制。PRA片层中大量的晶界有效地阻碍了裂纹的扩展,提高了钢的抗断裂能力。在RA片层中,位错胞壁作为裂纹扩展的软屏障,裂纹在位错胞内扩展时仍然是钝化的,减少了高密度位错对断裂韧性的不利影响。在 CFT-RD 样品中,深凹坑在基体中的更深发展导致了更曲折的裂纹路径,耗散了更多能量并提高了断裂韧性。CFT-RD 样品中子裂纹和空洞的扩展不仅消耗能量,而且阻止了主裂纹的扩展,从而导致更高的断裂韧性。此外,CFT-RD 样品中的裂纹扩展垂直于 PRA 和 RA 薄片,导致更大的塑性区。因此,与 CFT-TD 样品相比,CFT-RD 样品的断裂韧性提高也归因于较大的塑性区引起的更强的 TRIP 效应。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414