项目介绍

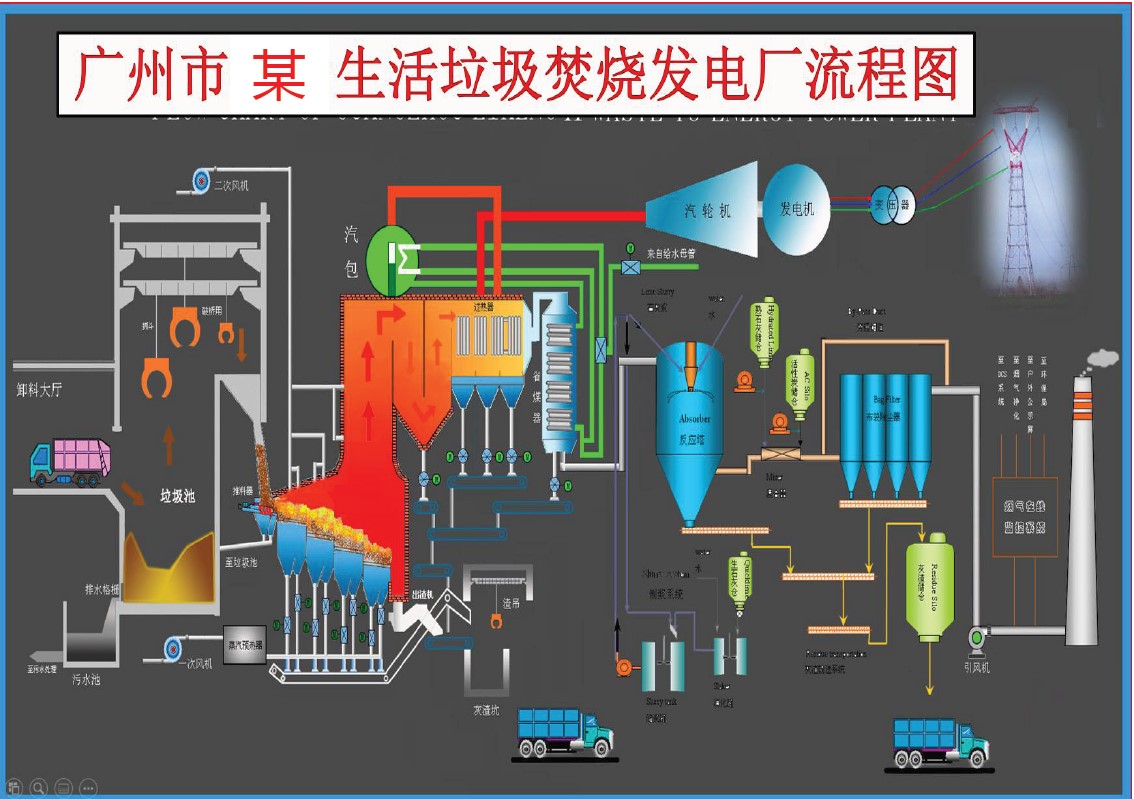

垃圾焚烧发电是实现城市垃圾无害化、减量化和资源化处理的一种有效方法。但因垃圾成分复杂性、炉膛高温烟气氛围多样性等因素,垃圾焚烧发电锅炉高温受热面积灰、磨损、腐蚀等问题日益突出。我国垃圾成分中氯的含量比较高(橡胶、塑料等为含氯有机物),在焚烧过程中氯化物直接腐蚀受热面,受热面表面壁温越高,腐蚀速度越快,影响焚烧锅炉的安全稳定运行,进而导致焚烧系统工况波动以及污染物排放的增加。因此腐蚀问题是严重影响垃圾焚烧系统安全与寿命的问题。

过热器是垃圾焚烧锅炉最重要的高温受热面,过热器的工作烟温较高,炉管外壁烟气温度为850℃,管内工质为高温蒸汽温度为450℃,管壁温度正处于腐蚀反应最活跃的温度区间400~600℃,是最易发生高温腐蚀的部件。目前我国绝大多数中温中压垃圾焚烧锅炉过热器正常管壁温度在450 ?C左右,烟气成分、烟气温度等因素对其造成的腐蚀远高于同级别普通电站锅炉。在我国目前已经运行的垃圾焚烧锅炉,入炉垃圾的实际热值已经超过了设计值,加上为了保证垃圾处理量,很多焚烧厂锅炉都处于超负荷运行,导致炉膛内热负荷过高,烟气温度过高,受热面上结焦严重,进而造成过热器高温腐蚀严重,出现不同程度的壁厚减薄,甚至出现泄漏现象,运行过程中过热器腐蚀爆管事故时有发生。垃圾锅炉过热器管失效原因主要是垃圾焚烧产生的高温烟气中含有大量的HCl、Cl2以及SO3等腐蚀性气体,致使过热器管产生明显腐蚀。过热器管向火侧遭受烟气冲刷和腐蚀的双重作用,导致腐蚀程度加剧,甚至穿孔泄漏。

锅炉运行中过热器腐蚀还受垃圾组分、配风比例、炉膛出口含氧量、燃烬风、过热器局部温度场、受晶界过程、电化学过程和应力演变过程等多重因素耦合叠加影响,气、液、固体多项反应混合发展,多孔介质中的传递、同相和异相间传递交互发生,机理十分复杂。开展过热器的优化运行和防腐技术的研究,是实现垃圾焚烧发电锅炉高效率发电的一种积极而有效的途径,也是保证锅炉安全经济稳定运行的方法之一。

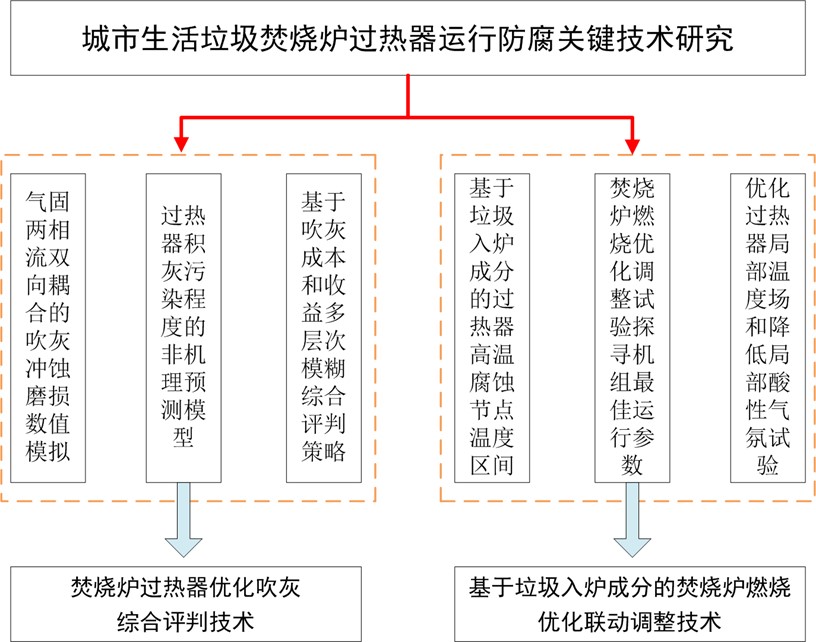

本项目基于过热器优化吹灰综合评判的研究中,采用气固两相流双向耦合的吹灰冲蚀磨损数值模拟分析,针对气、固两相流体不同的流场特性,采用气固双向耦合模型,运行FLUENT数值模拟软件对吹灰射流流场、颗粒的碰撞特性及管壁的磨损分布进行了数值模拟研究。从多角度进行了垃圾焚烧锅炉燃烧优化调整试验,探寻垃圾组分、配风比例、炉膛出口含氧量、燃烬风等最佳运行参数,达到优化过热器局部温度场和降低过热器局部酸性气氛的目标。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414