一、综述

民航业的飞速发展,使得很多原来被忽略的问题和隐患暴露了出来,其中微生物对燃油系统的污染就是其中之一。近几年来发生了多起由微生物污染引起的航空事故,造成了巨大的经济损失。国外相关机构很早以前就对此展开了研究,如美国 ASTM 发布的“燃油和燃油系统微生物污染指南”,以及 IATA的“飞机油箱微生物污染指南材料”。

微生物是一切肉眼看不见或看得见的微小生物,它们都是一些个体微小构造简单(大部分是单细胞)的低等生物。微生物种类繁多,在自然界无处不在,很难避免其进入供油系统及飞机燃油系统并在其中繁殖生长,造成污染。

因此对微生物污染问题展开研究,分析微生物污染对飞机油箱腐蚀的影响具有重要意义。

二、实验

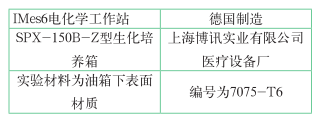

1.实验仪器、材料

本实验主要用到电化学工作站和生化恒温培养箱

2.试验介质的配置

目前发现航空煤油中含有微生物种类上达百种,包括细菌、真菌、放线菌、酵母等,所以本试验测试所用介质为混合培养基,其中各成分配比如下表:

3.试样的预处理

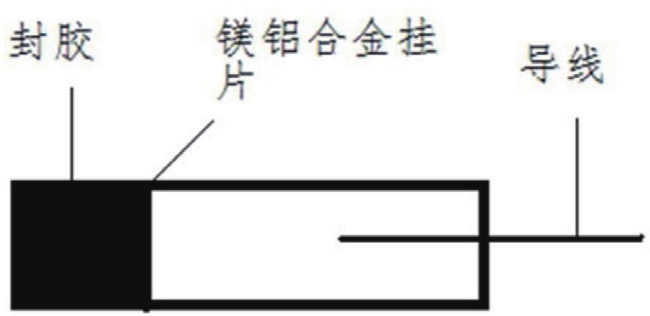

使用钢锯把镁铝合金板切成30mm*10mm的挂片, 工作面积为10mm*10mm,在非工作面上用封胶封住, 实 验 前 依 次 用 280#、600# 和1000# 的水磨砂纸打磨工作面,使表面光滑,用酒精、丙酮檫试干净,放于紫外灯下灭菌 20min 备用。

4.化学试验介质和装置

把电化学测试试样分别放入有菌和无菌培养基中恒温培养。

无菌培养基:将灭菌后的培养基在无菌环境下转移到灭菌后的烧杯中,将制备好的镁铝合金挂片直接浸泡在培养基中,试样上端必须全部浸在液中,放入 32℃恒温培养箱内,每一周更换一次相同成分溶液。

有菌培养基:将灭菌后的培电养基接入菌种,将镁铝合金挂片浸入其中,在 32℃下恒温放置,每一周更换一次培养液。

5.电化学测试

将镁铝合金挂片放置在无菌和有菌培养基中,每次取出挂片放入电解池中,放置半小时后开始进行电化学测试。电化学测量仪器用德国生产的IM6ex 系统。分别测试极化曲线和交流阻抗谱。工作电极为镁铝合金挂片,参比电极为饱和甘汞电极,辅助电极为铂电极。所有进行的电化学测试都是在室温条件下进行的。

电化学交流阻抗法:电化学体系中的阻抗是指电极阻抗或电化学池阻抗,电极阻抗是指当金属导体被其周围的导电性溶液(电解液)所包围,电极与电解液之间的阻抗。电化学池阻抗是指电解液中两个导体电极之间的阻抗。电阻、电容和电感是典型的阻抗元件,在电化学领域主要的阻抗元件是法拉第阻抗,但其不具有直接等效的电子电路,可将其分解为电阻和电容的并联组合,电化学阻抗测试在自腐蚀电位下进行,其频率范围为 10mHZ-100KHZ,交流信号幅值为 5mV。

极化测试:范围为 -300mV-500mV(绝对电位)。扫描速度为 1Mv/s。

图1 经典三电极体系示意图

三、实验结果与讨论

1.极化曲线测试分析

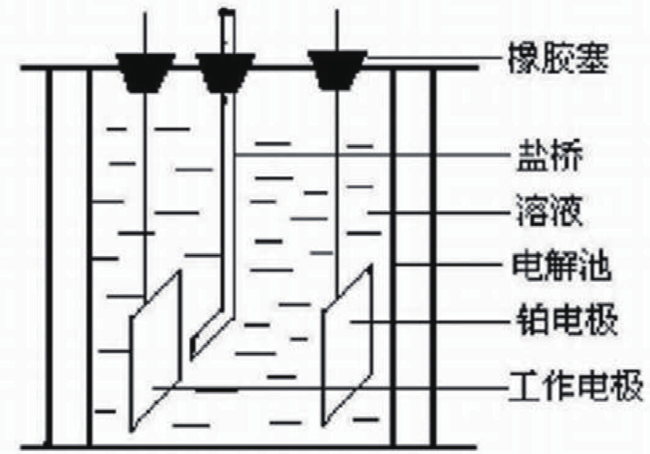

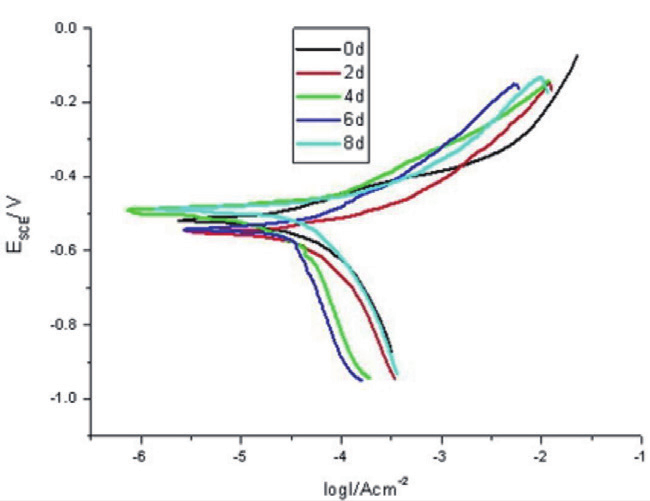

图 2 是挂片在无菌介质中不同浸泡时间的极化曲线。发现 Ecorr 基本维持在 -0.5V,而且随着电位的升高,腐蚀电流密度按比例增加,说明腐蚀电流的增加并不含有微生物活动的影响因素。

图2 镁铝合金在无菌溶液中不同浸泡时间的极化曲线

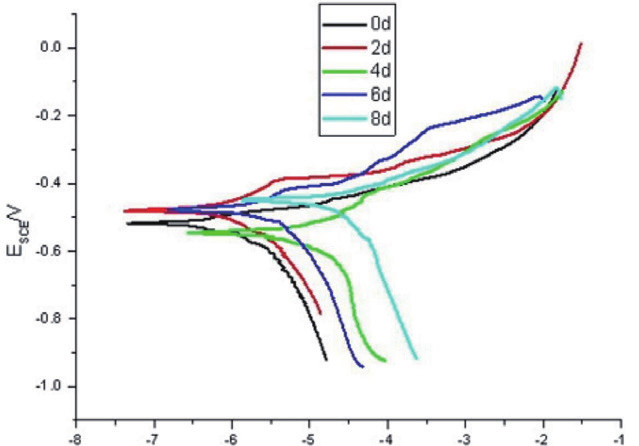

图 3 是挂片在有菌介质中不同浸泡时间的极化曲线。在 0-2 天时间里 Ecorr从 -0.519V 下降到 -0.547V,这是由于微生物在充足营养下急速繁殖代谢造成的,在镁铝合金表面形成了生物膜,加速了局部腐蚀过程。但是从 2-4 天电位稍有升高,这可能是由于微生物在生物膜大量消耗膜内的营养,但是膜内与膜外是隔离的,所以膜内的微生物因为得不到充足的营养物质,而不能继续发生繁殖和代谢作用,因此渐渐死亡,膜因此继而发生了破坏,生物膜剥离,局部腐蚀减轻。从 4-6 天 Ecorr 继续下降,是因为,破坏了的生物膜表面又引入了新的微生物,并着床在合金表面进行繁殖代谢,由于微生物数量的增多再次形成了新的生物膜,又发生了局部腐蚀加速。从 6-8 天又重复了生物膜形成和生物膜破坏的过程,直至营养消耗完毕微生物全部死亡。

图3 镁铝合金在有菌溶液中不同浸泡时间的极化曲线

浸泡到第8天后的自腐蚀电位为 -0.488V,而无菌的则为 -0.450V。随着电位的增加,腐蚀电流密度急剧增大,直至电位升高至 -0.2V 时仍没有进入钝化状态,说明,生物膜的生成和剥离影响了钝化的形成,在微生物大量存在的条件下,镁铝合金表面不容易发生钝化,也就是没有不可溶解的腐蚀代谢产物沉积在金属挂片表面。从两个图中可以总结,只要微生物大量存在,就会发生严重的腐蚀,而且不会发生钝化作用,即其腐蚀代谢产物不能促使镁铝合金发生钝化,延缓腐蚀。

由于腐蚀介质中含有Fe 2+ 、SO 4 2- 等,而硫酸盐还原菌 -SRB 会利用此离子获得的能量供繁殖代谢用,生成产物为黑色的 FeS,附着在金属表面上,发生钝化作用,但是在此实验过程中,并未发现明显的钝化效果,由此可以推断,在航油中可能不含有 SRB。

2.交流阻抗谱分析

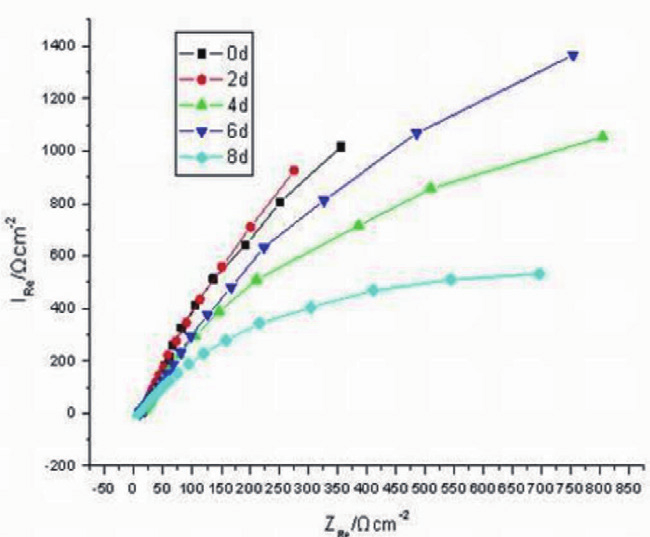

图 4 为镁铝合金在无菌介质中 0-8天的 Nyquist 图。可以看出随着浸泡时间的变化,其阻抗大小也随之发生了变化。金属挂片在无菌培养基中只是阻抗值随时间变化,其阻抗谱的形式没有变化,但是圆心有下移,说明有弥散现象,不锈钢浸泡在无菌培养基中的电极表面腐蚀产物膜分布不均匀,电极表面粗糙度高,电场分布不均匀以及驰豫过程的发生,均会产生弥散现象。

图4 镁铝合金在无菌介质中的Nyquist图

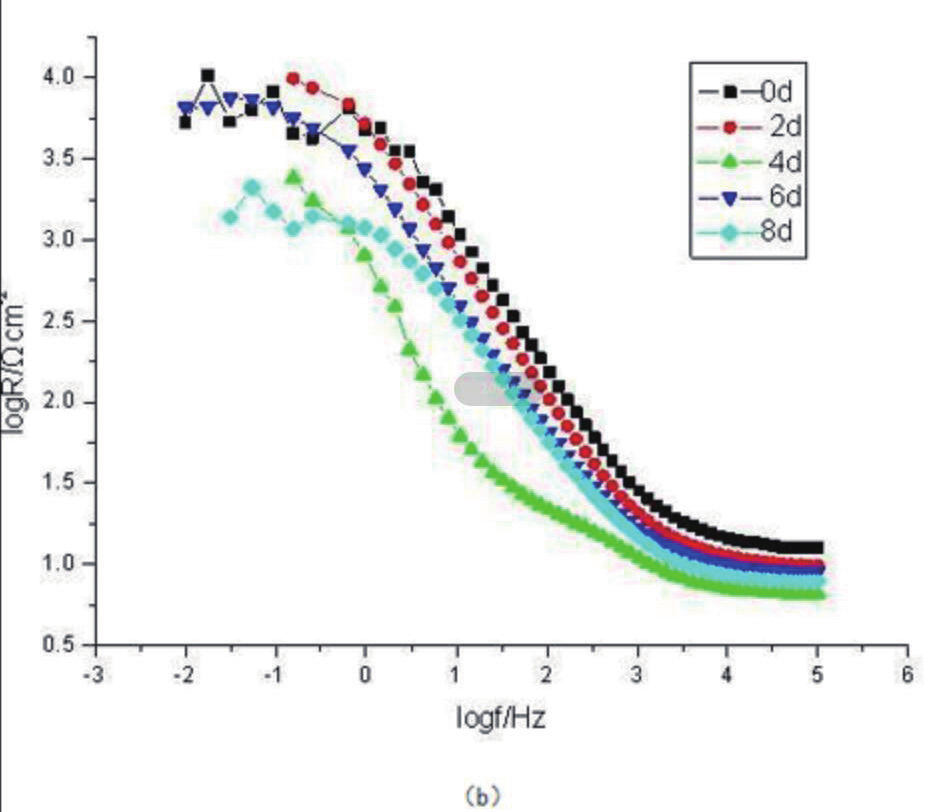

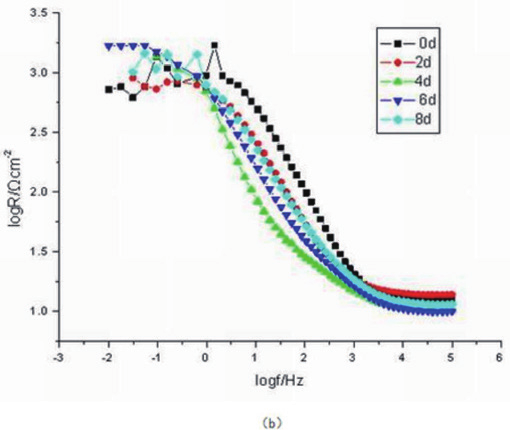

图 5 为镁铝合金在无菌介质中 0-8 天的 bode 图。由图(a)可以看出,在浸泡初期,其相位角曲线只有一个低频段的时间常数,当浸泡到第四天时,开始出现两个时间常数,说明此时,镁铝合金挂片开始在无菌介质中发生了腐蚀,并且在外加电流的影响下,金属表面开始钝化,形成了一种钝化膜,并且这种钝化一直持续下去,说明在无菌溶液中,金属挂片形成了比较稳定的腐蚀过程。而且由图可以看出,相位角基本稳定在一个角常数,腐蚀过程一直在稳定的继续。

图5 镁铝合金在无菌介质中的bode图(a、b)

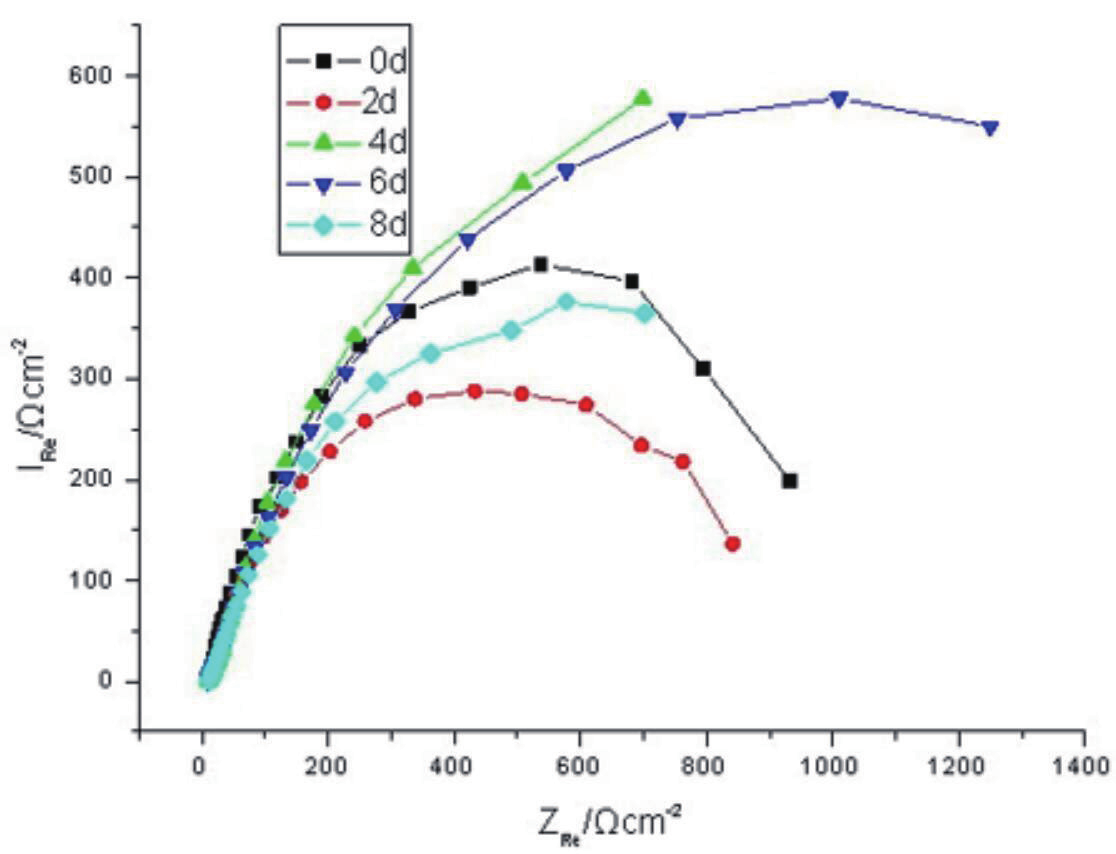

图 6 为镁铝合金在有菌介质中 0-8 天的 Nyquist 图。在最初两天,阻抗随着浸泡时间增大而迅速减小,这是由于,细菌的大量繁殖,产生了较多酸碱物质,加快了腐蚀速度。从第 2-4 天,阻抗开始增大,说明是由于金属表面微生物膜的形成,腐蚀减轻,进而使得阻抗增大,由此可以说明,微生物膜的存在对镁铝合金腐蚀起到了一定的延缓作用。但是在后期,即为 4-6-8 天,阻抗一直减小,说明,微生物对挂片起到了稳定的腐蚀作用。由于 Re 代表介质及金属的阻抗,因此可以用 Re/1 来表示腐蚀速度,随着时间的延长,腐蚀过程一直继续,而且腐蚀速度急剧增大,但是可能由于微生物数量在后期缺乏营养物质,数量减少,因此得到的阻抗值会比腐蚀初期略大。

图6 镁铝合金在有菌介质中的Nyquist图

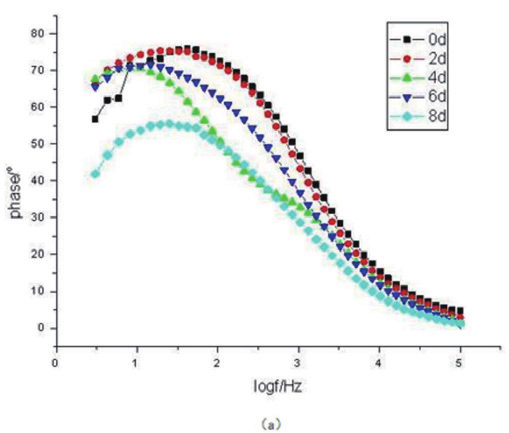

图 7 为镁铝合金在有菌介质中的 bode 图。由图(a)可以看出,腐蚀初期也同无菌一样,为一个低频段的时间常数。但是第四天开始出现两个时间常数,说明此时有“钝化”产生,但是此时是由于微生物膜的生成造成的,伴随着生物膜的生成和破裂,导致会出现两个时间常数和一个时间常数的交替。由极化曲线也可以得出,金属表面并未发生钝化,这也是由于挂片材质为 Mg 和 Al 这种轻金属的原因,很难形成不溶沉积物,不易发生明显的钝化。

图7 镁铝合金在有菌介质中的bode图

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-802/ 010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414