本文最初发表于2019年5月10号,近三年来,压力管道建设领域的标准规范发生了翻天覆地的变化,然而我们当初在文中反馈的问题并未得到根本解决,反而让不少单位更加难以适从,故本文重大修改后重新发布。

压力管道无损检测是保证压力管道安装质量的重要一环。然而,我们时刻看到,很多人对检测比例充满疑问,无从下手。那么,我们以最常见的GC类工业管道为例,聊聊这件事儿。

GB/T20801《压力管道设计规范 工业管道》。国家为配合TSG D0001《压力管道安全技术监察规程-工业管道》(TSG D0001新修订版本已经两次征求意见,即将发布)所编标准,TSGD001-2009版及新版征求意见稿中有一句话:“管道设计、施工、检验应当符合GB/T20801等标准的规定”,故该标准在压力管道国家标准体系中,有着较高的地位。

GB50235《工业金属管道工程施工规范》和GB50184-2011 《工业金属管道工程施工质量验收规范》体系,一般配合使用,工业管道施工和质量验收最常见的标准体系。

SH3501《石油化工有毒、可燃介质钢制管道工程施工及验收规范》和GB50517《石化金属管道工程施工质量验收规范》体系,一般配合使用,是炼油和石油化工行业执行较多的工业管道施工和质量验收体系。

HG20225 《化工金属管道工程施工及验收规范》体系,原为化工部系统几家设计院长期采用的工业管道施工和质量验收体系。

GB50316《工业金属管道设计规范》体系,是比上述标准更具有历史的工业管道施工和质量验收体系。在国内化工产业蓬勃发展的初期,较大篇幅引进ASMEB31.1和ASMEB31.3建立起的一个体系。

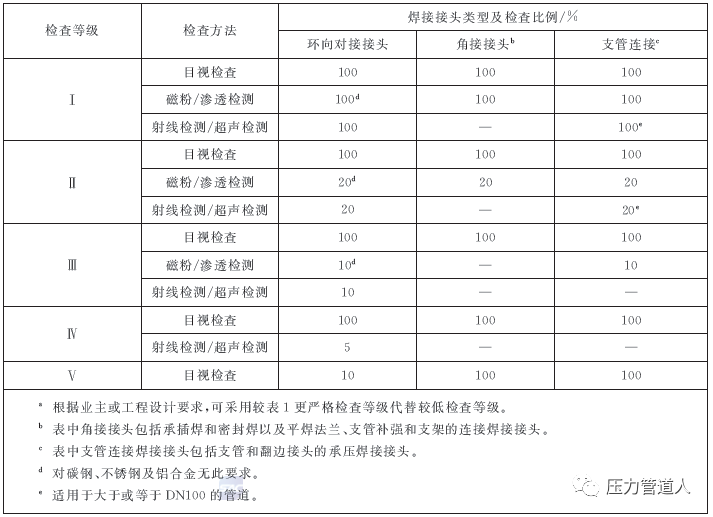

GB/T20801《压力管道设计规范 工业管道》将压力管道的检查等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五个等级,其中Ⅰ级最高,Ⅴ级最低。按管道级别、材料类别和公称压力确定管道检查等级。列举如下:

6.1.2符合下列条件之一的压力管道的检查等级为I级:a)设计文件注明为剧烈循环工况的管道; b) GC1级管道;c)高温蠕变工况使用的管道(GB/T 20801.3-2020的3.2所示);d)钛及钛合金、镍及镍基合金、高铬镍钼奥氏体不锈钢、锆及锆基合金管道: e) 公称压力大于PN160 的管道; f) 夹套管的内管;g)按9.1.7的规定可以免除压力试验的管道:h) 设计要求进行焊接接头 100%无损检测的管道

6.1.3 符合下列条件之一的压力管道的检查等级为Ⅱ级

a)公称压力大于PN50 的碳钢(本部分要求冲击试验)管道: b) 公称压力大于PN110的奥氏体不锈钢管道;c)低温含镍钢、铬钼合金钢、双相不锈钢、铝及铝合金管道; d)设计要求进行焊接接头 20%无损检测的管道。

6.1.4 符合下列条件之一的压力管道的检查等级为Ⅲ级

a)毒性程度为有毒介质的 GC2 级管道;b)除GC3级管道外,公称压力不大于PN50的碳钢(本部分要求冲击试验)管道; c)除GC3级管道外,公称压力不大于PN110的奥氏体不锈钢管道; d) 设计要求进行焊接接头 10%无损检测的管道。

6.1.5 符合下列条件之一的压力管道的检查等级为Ⅳ级,

a)除6.1.4 a)以外的 GC2 级管道:b)除GC3级管道外,公称压力不大于PN50的碳钢管道(本部分无冲击试验要求); c) 设计要求进行焊接接头 5%无损检测的管道。

6.1.6 GC3级压力管道的检查等级为V级。

注意,若对上面的具体分级仍不清楚,可参考我们何为GB/T20801.5-2020规定的高铬镍钼奥氏体不锈钢?等文。

该标准规定的检验比例如下:

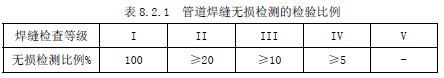

GB50235《工业金属管道工程施工规范》和GB50184《工业金属管道工程施工质量验收规范》体系将工业管道分为分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五个等级,这种分法所执行的原则与GB20801并不相同。而后,按下表确定无损检测比例:

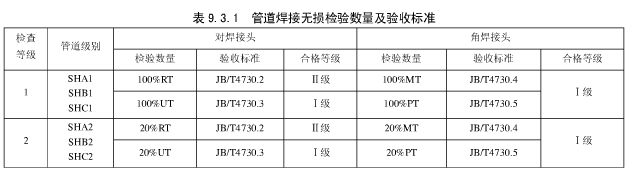

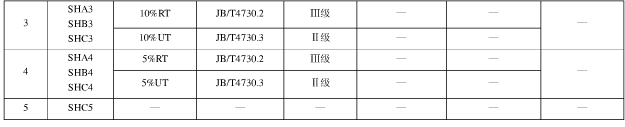

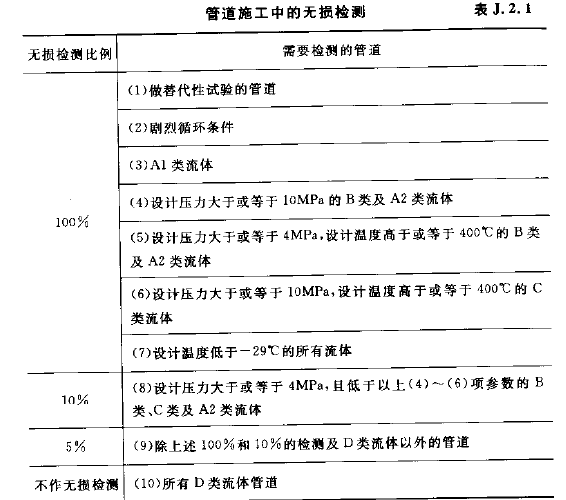

SH3501《石油化工有毒、可燃介质钢制管道工程施工及验收规范》和GB50517《石化金属管道工程施工质量验收规范》体系将工业管道按介质属性和设计条件分为SHA、SHB、SHC三大类13小类。按下表确定无损检测比例:

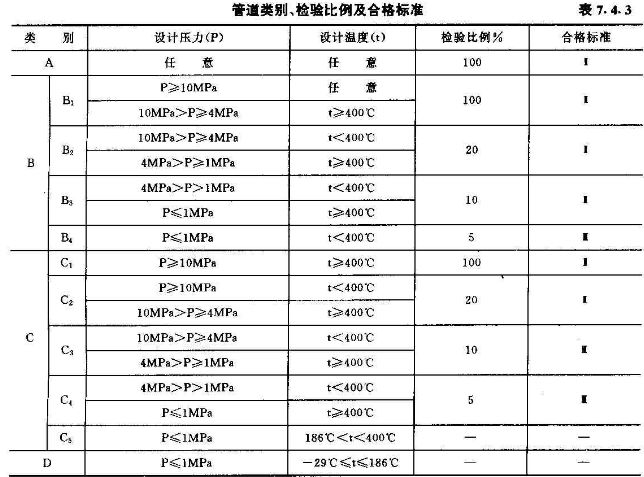

HG20225 《化工金属管道工程施工及验收规范》体系把工业管道按介质属性和设计条件分为A、B、C三大类11小类。进而按下表确定检测比例:

GB50316《工业金属管道设计规范》体系参考ASMEB31.3的做法,把工业管道分为A、B、C、D四类,按下表确定检验级别:

一直以来,国内的压力管道行业,往往根据行业的特点,选择自身主要采用的压力管道施工验收规范。炼油及石化类设计院,由于项目体量大,管道数量多,采用SH3501/GB50517的体系,可以快速分出管道的SHX级,进行根据GB/T50517-9.3.1表快速确定检验级别、合格标准,有利于大型项目的高效率开展。化工类设计院,由于HG20225体系升版不及时,技术理念已经落后,加上项目体量大,根据前述原因,逐步也采用SH3501/GB50517体系作为施工验收主要规范,当然,也有单位采用GB50235/GB50184体系的情况存在(有时并非真正采用,只是在设计文件中写一通)。但是,在冶金、焦化等少数行业,压力管道本非其设计重点,工况也较为简单,源自ASMEB31体系的GB50316,大部分单位仍在采用,尽管随着国内压力管道标准体系的建设和完善,已经越来越与当前的管理体系和先进的技术理念格格不入。这也是该标准被废止呼声高的原因(然而,出乎意料的是,我们听到了该标准又在修订的消息)。而一些成套设备厂家、小型设计单位、通用管道领域内长期耕耘的单位,反而更喜欢施工验收采用GB50235/GB50184体系。近些年,随着各地特检部门越来越强势,把各类工业压力管道的技术要求不得低于GB/T20801付诸行动,事情有了新变化。加之全文强制性规范《工业金属管道通用规范》呼之欲出,压力管道施工验收领域的标准建设越来越热闹了。

另一层面,随着近三年SH3501-2021版、GB/T20801-2020版的修订,事情有了新变化:先看我们部分概念有更新,内容更翔实!关于压力管道定义和分级的现在、过来和将来,建议收藏!一文,GB/T20801-2020有几个新特点,更新了工业管道分级、更新了压力管道介质毒性的认定。这样导致如下问题:以炼油项目厂家的酸性气管道为例:介质含H2S,急性毒性类别2,P=1.6MPa,T=110℃,SH3501-2021为SHA2,查GB50517探伤比例为20%,按GB50184-2011,检查级别为II,探伤比例不低于20%,按GB50316,探伤比例取10%,而按GB/T20801-2020,为GC1级,检查级别为I,探伤比例为100%。以SH3501/GB50517、GB50184/GB50235、GB50316等标准确定的检查级别均低于GB/T20801-2020。前文说过,随着各地特检部门越来越强势,把各类工业压力管道的技术要求不得低于GB/T20801付诸行动,各个设计单位设计完成后被逼改设计文件、各个施工及探伤单位,探伤完成后被逼拆了保温乃至停产补探的比比皆是,设计、施工及业主单位有苦难言。

(1)我们真的需要这么多标准吗?随着主管部门把编标准作为综合甲级等类型单位升资质的评判标准、把编标准作为各类大师专家的评价依据,事情有些走样。某些标准停更近30年,该废就废吧。全文强制性规范笔者一直不看好,普通规范存在大家自然会遵守,何必挑出来特定条文强制汇总再搞一套。套数多了,主编部门不去更新,不协调越来越严重,好多一线人员没精力去翻,岂不更乱。TSG有一个总体要求,GB有一个基本框框,各个行业有意愿的话,编一套足够。现在GB要整4套出来(不含类似氧气、氢气、特种气体、焦化等特殊行业标准的管道部分),再加上行业细分,只会加剧这种混乱,控制标准数量,做到有规可依即可。

(2)当然,设计施工检验单位也要做到在现实情况下,做到有规必依。任何一个项目,选择什么样的标准进行无损检测,可由建设单位和设计单位沟通后确定。若业主或总包单位考虑控制成本,则优先GB50316和GB50235/GB50184体系。若业主或总包单位对施工质量有较大顾虑,或者本身施工单位的焊接作业及焊接管理能力不强,则可选SH3501/GB50517体系进行无损检测管控。必要时,也可对无毒不可燃介质管道,选用GB/T20801和GB50235/GB50184体系进行无损检测,对有毒可燃介质采用SH3501/GB50517体系进行无损检测,做到质量与费用的协调。但现实监管背景下,最终确定的无损检测比例,都不应低于GB/T20801-2020的要求。

(3)为了解决其它标准与GB/T20801-2020不协调特别是低于GB/T20801-2020要求的问题,从标准编制的层面上,应主动做到协调(假设各类工业压力管道技术要求不低于GB/T20801是主管部门和一线从业人员共识的话)。显然,新出的SH3501-2021并未做到,失去了在本次升版时修订的机会,但愿正在进行升版或编制的GB50235/50184、GB50316及工业金属管道通用规范做到。从当下施工验收执行的角度,若采用其它标准体系验收,应主动结合GB/T20801-2020复核,对低于其要求的管道,提升检查等级和探伤比例。或者干脆采用GB/T20801-2020作为设计施工验收唯一依据,避免前文说的事后返工的麻烦。

(4)无论采用哪一种标准作为无损检测的依据,作为一个规范的设计单位,应根据要求将无损检测的比例和方法明确在设计文件中,作为焊接施工质量验收的依据。特种设备资质许可关键问题解读(五):谈一谈压力管道(试)设计文件常见错误,与行业共勉!一文明确说了部分不负责任的设计单位,常写作:管道施工及验收执行GB50235、GB50184、SH3501、GB50517、GB20801、GB50316等规范,有冲突者,以较严格的来执行。殊不知:管道施工及验收的范围非常广,含材料到货验收(含阀门到场试压及验收)、管道焊前预热、管道焊接、管道焊后热处理、无损检测、压力试验、吹扫清洗(含脱脂)、检验批/分部工程/分项工程/单位工程/单项工程质量验收等等,作为一个有心人,认真对比下上述各标准,细节技术要求可谓千差万别。一个大型项目的压力管道可能上万条,想靠施工单位去理清上述规范技术要求的差异,选择并执行简直天方夜谭。严谨的做法应该是由设计人员根据规范在设计文件中决定在管道施工与验收的每一个环节,执行哪个规范的哪个条款,并把执行依据在设计文件中做出明确。执行依据层面,比如管道施工验收,根据SH3501/GB50517来,那就在设计文件中标明SH级。根据GB20801来,那就标明I~V级。否则,施工/验收/监督单位如何能判断准确?只有设计人员最了解设计文件!不可能让施工单位去判断什么是高铬镍不锈钢、什么是高温蠕变工况!

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414