在这篇文章中,我们将讨论别的汽车引擎部件。如你所知,发动机是一种被设计用来把一种能量转化为机械能。热机通过燃烧燃料来产生热量然后用来做功。发动机有两种类型,一种是内燃机,另一种一种是外燃机。

发动机是汽车工业中最重要的部分,或者我们可以说发动机是汽车的心脏。本文介绍内燃机各部件的功能、结构及材料。

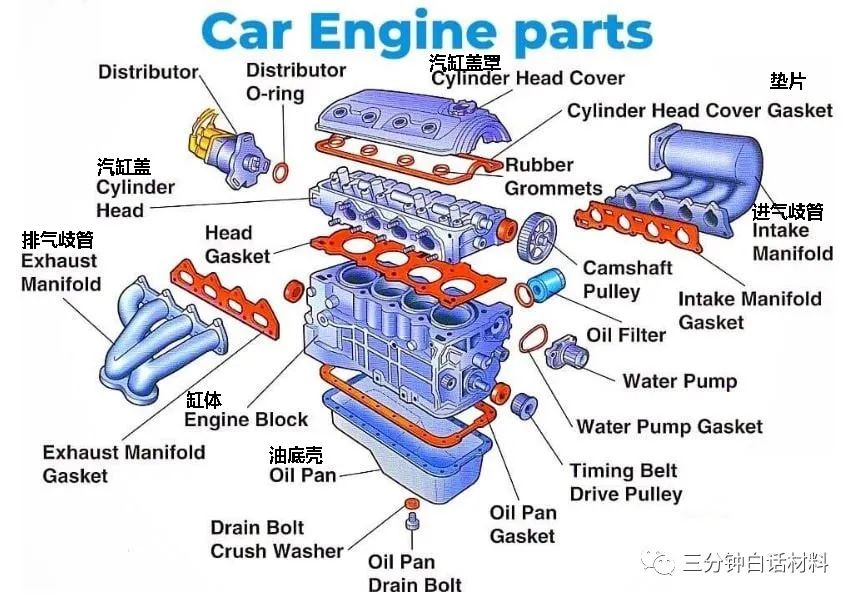

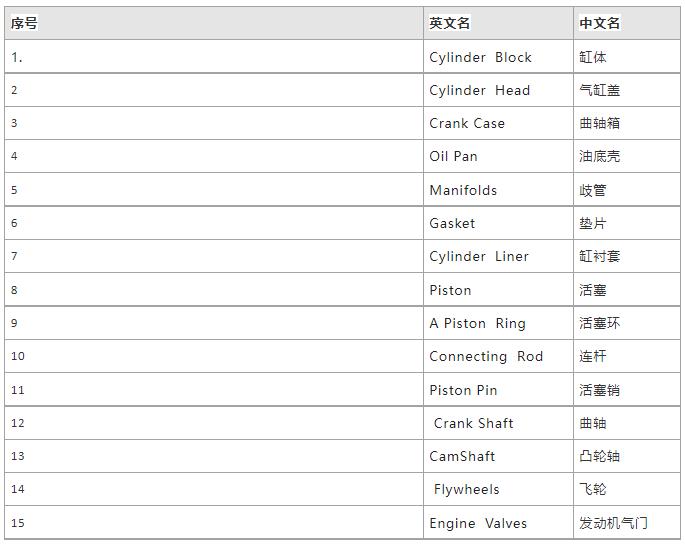

汽车发动机主要部件如下:

1. 缸体

缸体由三部分组成:

活塞上下滑动的汽缸。

阀门的端口或开口

冷却水流的通道。

缸体通常由灰口铸铁或铝及其合金制成。

而曲轴箱是固定到其底部。除此齿轮、水泵、点火分配器、飞轮、燃油泵等部件外,还附在其上。

气缸壁设有通道,用于冷却水循环。

缸体的配合表面是经过精心加工,以提供一个完美的密封面。

缸体也携带润滑油的油孔。

缸体材料应具有足够的强度、良好的浇铸性和切削性,且价格要低,因此常用的缸体材料是铸铁、合金铸铁。铸铁有着很多先天的不足,重量大、散热性差、摩擦系数高等等。

铝合金缸体重量轻,导热性良好,冷却液的容量可减少。启动后,缸体很快达到工作温度,并且和铝活塞热膨胀系数完全一样,受热后间隙变化小,可减少冲击噪声和机油消耗。而且和铝合金缸盖热膨胀相同,工作可减少冷热冲击所产生的热应力。同样铝也存在着缺点,就是容易和燃烧时产生的水发生化学反应,耐腐性不及铸铁缸体。

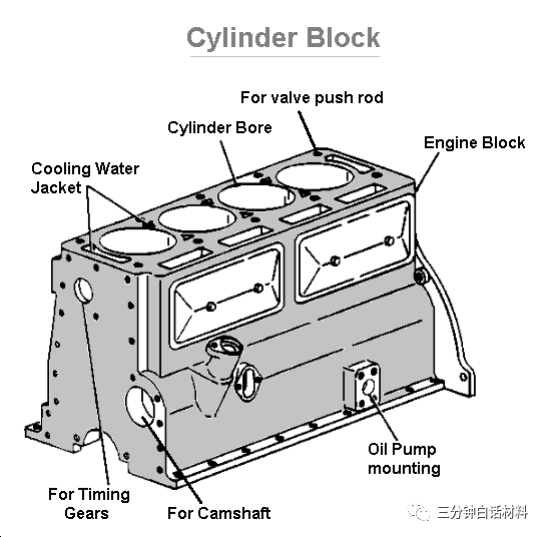

2. 气缸盖

另一种发动机部件是气缸盖,它是气缸盖和缸体之间的连接件。

它通常由铸铁和铝合金组成。

缸体的顶部被一个单独的铸造件覆盖,称为缸盖。

气缸盖通过固定在缸体上的螺柱连接到缸体上,垫圈用于在缸体和缸体之间提供一个紧密的、防泄漏的接头。

气缸盖每个气缸上面含一个燃烧室。

它还包括阀导,阀座,端口,冷却液套和火花塞的螺纹孔。它包含了冷却水流的通道。

在少数情况下缸盖和与缸体也整体铸造,通常在赛车中为了获得更好的气密性。

可拆卸的头部类型比整体结构更有优势。

然而,对于某些需要高冷却率的重型发动机,如在赛车中,可以使用铜合金。

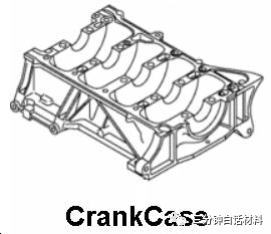

3.曲轴箱

油底壳和缸体的下部一起称为曲轴箱。它是气缸体的底部,曲轴安装在里面。

这是一种由灰色铸铁或铝制成的刚性结构。它既可以与块体整体铸造,也可以单独铸造,并用螺栓固定在块体上。

曲轴箱的形状简单地像一个没有底部的盒子。油底壳或油底壳形成曲轴箱的下半部分。

曲轴箱的功能是为曲轴的主要轴颈和轴承提供支撑,在各种发动机负载下严格地保持其旋转轴的对齐。

曲轴箱通过一些称为主轴承的轴承支撑在曲轴箱中。

4. 油盘

曲轴箱的下半部分叫做油底壳或油底壳。它通过固定螺钉连接到曲轴箱上,并带有垫圈以防止接头泄漏。油底壳作为贮存、冷却和通风发动机润滑油的容器。

在油底壳底部设有放油塞,在换油时将脏油放出去。油箱一般由钢板压铸或铝合金铸造而成。

油底壳的各种功能如下

储存发动机润滑系统所需的油。

油底壳用于收集回油

容器:作为杂质或外来物的容器

油底壳用于冷却油底壳中的热油。

工作

润滑系统的油泵从油底壳吸油,并将油输送到发动机的所有工作部件。

油流最后流回油底壳里。

因此,机油在油底壳和发动机的工作部件之间有一个持续的循环。

5. 歧管

在气缸盖上有一些独立的管道,用来输送空气-燃料混合物和废气,这些管道被称为歧管。它一般由铸铁制成,以便能够承受废气的高温。

它由进气口,节气门体,进气歧管法兰尾管和一个化油器法兰组成。

工作

空气进入进气口,通过节气门进入进气歧管,从那里通过气缸盖进入发动机。

进气歧管携带空气燃料混合物从化油器到气缸。

排气歧管是一组管道携带废气从气缸盖到排气系统。

6. 垫片

这些是用来提供两个表面之间的紧密连接。

垫片在

缸盖和缸体之间的接头

曲轴箱和油底壳之间。

在缸体和歧管之间。

用于垫片的材料是

软木

石棉

橡胶

垫片要求/性能如下

一致性:垫圈应符合可能有粗糙度或翘曲的配合表面。

耐受性:它应该具有耐高压、极端温度和振动的能力。

不透水:垫圈必须不透水。

耐化学腐蚀:垫圈应具有耐化学物质,如燃料,燃烧产品,冷却剂和发动机油。

孔径的提供:垫圈必须有任何螺柱,螺栓,开口等孔径,

发动机使用的垫圈类型

铜石棉垫片。

钢石棉垫片。

钢石棉铜垫片。

单钢脊或波纹垫片。

7. 气缸套

这些圆柱形使用在气缸中,以避免气缸磨损的问题。它是组成发动机内部最重要的功能部件之一。

这些东西磨损后可以更换。它们是由含有硅、锰、镍和铬的特殊合金铁制成的。

通常,这些是离心铸造。这些衬垫耐磨、耐腐蚀。这些衬套是油硬化型的,为发动机提供了更长的寿命。

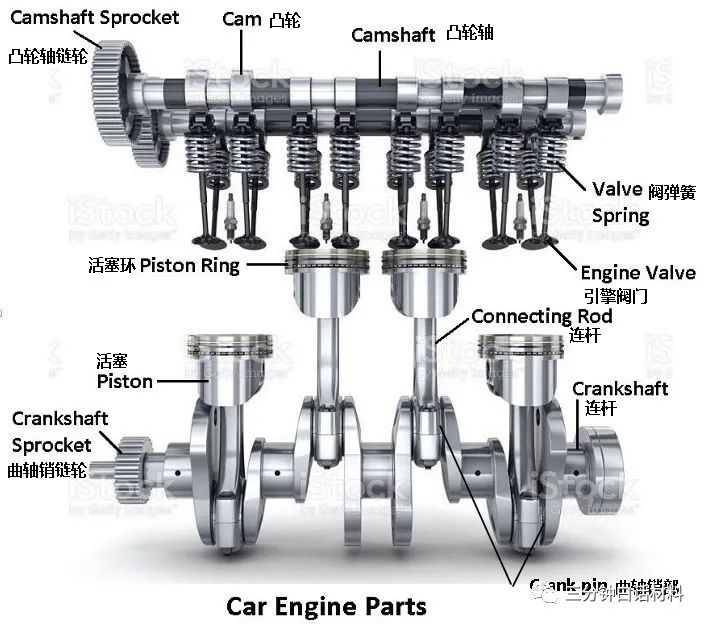

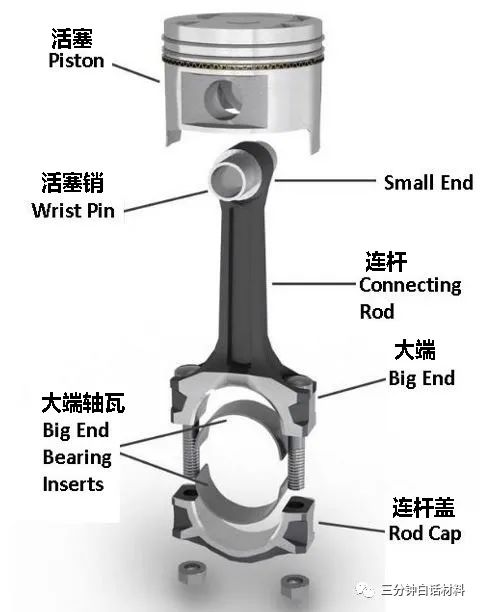

8. 活塞

与其他部件人相比,活塞是最重要的引擎部件。活塞是一个圆柱形插头,在气缸中上下移动。

活塞的主要作用是承受汽缸中的燃烧压力,并将此力通过活塞销和连杆传给曲轴。此外,活塞还与缸盖、气缸壁共同组成燃烧室。

活塞头部是活塞销座以上的部分,活塞头部安装活塞环,以防止高温、高压燃气串入曲轴箱同时阻止机油窜入燃烧室;活塞顶部所吸收的热量大部分也要通过活塞头部传给气缸,进而通过冷却介质传走。

活塞在气缸中达到的最高位置称为上死中心(TDC)和

它到达的最低位置被称为底部死中心(BDC)。

在气缸壁和活塞之间设置约3 ~ 5个活塞环,保证良好的密封性。发动机的效率和经济性主要取决于活塞的工作情况。

活塞材料要求:

(1)要有足够的强度、刚度、质量小、重量轻,以保证最小惯性力。

(2)导热性好、耐高温、高压、腐蚀,有充分的散热能力,受热面积小。

(3)活塞与活塞壁间应有较小的摩擦系数。

(4)温度变化时,尺寸、形状变化要小,和气缸壁间要保持最小的间隙。

(5)热膨胀系数小,比重小,具有较好的减磨性和热强度。

活塞使用的材料主要是,

铸铁,

汽油机活塞材料一般采用硅铝合金,ZLI09G(Mahlel224、AC8A)

柴油机活塞则多用铜镍镁铝合金

现在铝合金被广泛使用。它可以是铸造的,也可以是锻造的。

9. 活塞环

活塞环安装在活塞的凹槽内,以保持活塞与气缸壁之间良好的密封。

活塞环一般使用的材料是

球墨铸铁

含硅和锰的细晶合金铸铁

钢制(又分马氏体不锈钢和奥氏体不锈钢)

传统车用柴油发动机的活塞环一般使用球墨铸铁或合金铸铁,汽油发动机的活塞环一般采用钢。

活塞环技术发展的另一趋势是薄型化。采用该技术后,活塞环高度变小,活塞环与缸套之间的密封性加强,可以大大减少润滑油进入燃烧室的机率,从而降低排放污染。相比铸铁环,钢质活塞环无需铸造,而且重量轻、加工方法简单。

镀铬环也用于顶部环,它受到最高的工作温度和燃烧产物的腐蚀作用。

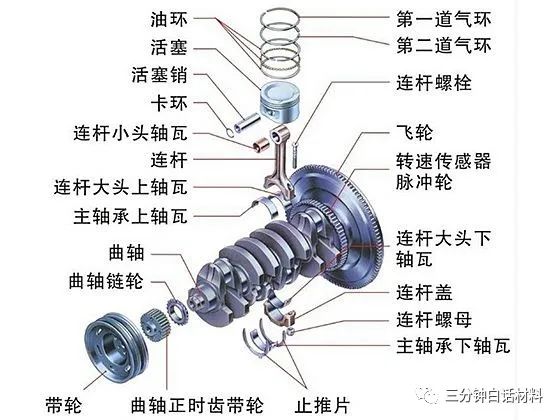

10. 连杆

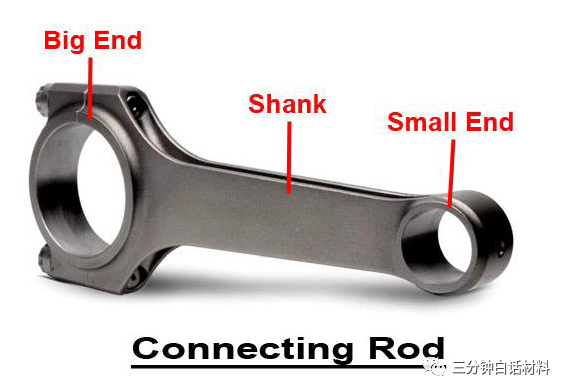

图中显示了一个连杆。它安装在活塞和曲轴之间。

由连杆体、连杆大头盖、连杆小头衬套、连杆大头轴瓦和连杆螺栓(或螺钉)等组成。功用是连接活塞和曲轴,把活塞的往复运动转变为曲轴的旋转运动,并将活塞承受的力传给曲轴,这些力的大小和方向都是周期性变化的,因此连杆受到压缩、拉伸等交变载荷作用。

连杆必须有足够的疲劳强度和结构网刚度。连杆杆身通常做成工字型断面,以求增加其强度和刚度。在其中间有油润滑油道。连杆大头与曲轴的曲柄销相连,大头一般作剖分式的,被分开的部分称为连杆盖,接特制的连杆螺栓紧固在连杆的大头上。连杆盖与连杆大头是组合搪孔,为了防止装配错误,在同一侧有配对记号。大头孔表面有很高的光洁度,以便与连杆轴瓦紧密贴合。连杆大头还铣有定位坑,连杆的大端还有油孔。

连杆大头按剖分面可分为平切口和斜切口两种。一般汽油机连杆大头的直径小于气缸的直径采用平切口;柴油机受力大,其大头直径较大,超过气缸的直径,采用斜切口,一般与连杆轴线成30~60℃夹角。

连杆材料主要有以下几种:

碳素调质钢(45钢)和合金调质钢(40Cr或40MnB)是连杆用钢的传统钢种,通常小功率的发动机采用碳素调质钢,大功率的发动机采用合金调质钢。

非调质钢的强化机理是在中碳钢的基础上添加钒、钛、铌等微合金元素,通过控制轧制或控制锻造过程的冷却速度,使其在基体组织中弥散析出碳、氮的化合物使其得到强化。非调质钢省略了锻后的热处理,从而节省了能源,减少了生产工序,降低了成本。钢种有35MnVS、35MnVN、40MnV、48MnV等,这些钢种的强度级别都在900MPa以下。

裂解连杆用钢(Fracture split steel connecting rods)为了提高发动机性能,减轻重量和降低生产成本,20世纪90年代中期钢厂与汽车厂合作开发了裂解连杆用钢,它实际上是一种含碳约为0.7%的高碳钢(C70SC)。通过在连杆大头端开缺口,使连杆和连杆盖裂解,裂解后连杆和连杆盖的接触面不需要机械加工,节省了加工费用。

粉末冶金连杆,粉末烧结锻造工艺在20世纪60年代就已出现,当时,美国、日本及欧洲的一些国家均进行了大量的试验研究工作。用粉末烧结锻造工艺生产汽车发动机连杆零件,最早是美国通用汽车公司进行这方面的试验并取得成功,但当时没有达到批量生产。随后,日丰田汽车公司采用成分为Fe-2Cu-0.55C-0.1S的合金粉末生产汽车发动机连杆,并与锻钢连杆进行了拉压疲劳性能对比试验。结果表明,粉末烧结锻造连杆与锻钢连杆具有等同的疲劳性能。另外,采用4100S金属粉末,添加钛合金,使连杆的整体质量减轻到原来锻钢连杆质量的65%~80%,并且通过了发动机台架试验。目前,丰田汽车粉末冶金连杆已经商品化。德国还采用成分为Fe-(0.35-0.45)C-(0.3-0.4)Mn-(0.1-0.25)Cr -(0.2-0.3)Ni粉末治金连杆用在Porsche928高性能发动机上。粉末烧结锻造连杆的特点是经济效益显著,一般认为粉末烧结锻造连杆与锻钢连杆相比,材料可节约40%,生产成本可降低10%,能源消耗可节50%。

钛合金连杆,用钛合金制造发动机连杆主要考虑的是轻量化,金属钛的密度为4.5g/cm3,仅为钢铁材料的58%,因此用钛合金制造汽车发动机连杆,可大幅度地降低连杆的质量。日本采用化学成分为Ti-3A12V的钛合金生产连杆,其抗拉强度可达800MPa、屈服强度可达600MPa,相当于45调质钢的强度水平。Ti-3A1-2V易切削钛合金连杆的疲劳极限在430MPa左右,与45调质钢和800Pa级的非调质钢的疲劳极限相当。钛合金连杆比钢制连杆的质量可减轻30%,由此可使连杆的往复惯性力大幅度地降低。

11. 活塞销

活塞销又称腕销或活塞销。用于连杆小端与活塞的连接。

活塞销的材料活塞销的材料一般为低碳钢或低碳合金钢。在负荷不高的发动机中常用15、20、15Cr、20Cr和20Mn2钢。在强化发动机上,采用高级合金钢,如CrNi3A、18 Cr MnTi2及20 Si MnVB等,有时也可用45中碳钢。为使活塞销外层硬并耐磨,需要对活塞销进行热处理。对于低碳钢材料的活塞销外表面进行渗碳和淬火。根据活塞销的尺寸大小,渗碳层的深度一般在0.5- 2mm范围内。对于45钢的活塞销则是进行表面淬火,淬火层的深度为1-1.5mm。注意淬火时不能将活塞销淬透,否则活塞销将变脆。

12. 曲轴

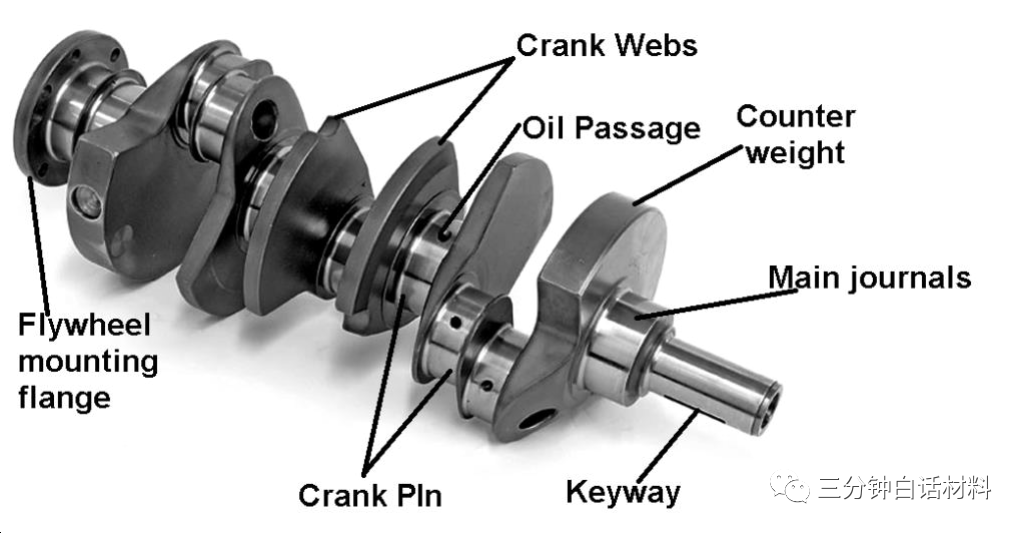

曲轴是获得动力的发动机部件。它是发动机各部件的主要动力传递源之一。

曲轴是动力传动系统的第一部分,活塞的往复运动在连杆的帮助下转化为旋转运动。

曲轴主要加工方法包括镗削、铣削、钻销、车削等,

曲轴重要的部位分别是轴部两端、轴颈部、曲柄销部、平衡重量部、油孔、两端面、基准面。

连杆的大端与曲轴的曲轴销连接。

在主轴承内的曲轴部件称为主轴颈。

曲柄销和曲轴颈部之间的中心到中心的距离是行程期间活塞位移的一半。

因此,曲轴一次完整的旋转就构成活塞的两个冲程。

为了平衡,在另一侧提供了平衡砝码。

曲轴有钻过的油路,油路通过主轴承流向连杆轴承。

曲轴的前端有三个装置

驱动凸轮轴的齿轮,

风扇皮带轮。这个皮带轮驱动发动机风扇、水泵和v型皮带发电机。

曲轴的后端承载着飞轮。飞轮倾向于保持曲轴恒定运转。

接下来,到后端,主轴颈和油封安装。在某些发动机中,设有回油螺纹,将润滑油回至油底壳。

曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。

曲轴大多用球墨铸铁制造,也有合金钢。一般对于汽油机曲轴和小型柴油机曲轴,由于功率较小,曲轴毛坯是采用球墨铸铁和优质碳素钢,常用材料有:QT700-2、45钢等;而那些中、重型柴油机曲轴毛坯则采用合金钢,常用材料有:48MnV、35CrMo等。球墨铸铁曲轴除使用圆角滚压工艺外,还要进行氨化处理氨化处理过的曲轴颜色发乌。曲轴材料选择的原则首先是要能满足使用性能,然后再考虑成本、轻量化、环保等一系列要求。

曲轴一般有两种类型,

在一件式中,所有的零件是完整的,并由模锻,然后加工。

在组合式中,曲柄销和轴颈固定在曲柄腹板上。

13. 凸轮轴

凸轮轴是安装有凸轮的轴。凸轮是将凸轮轴的旋转运动变为从动件的直线运动的一种装置。凸轮轴负责气门的开启。

一个凸轮轴沿长度有一些凸轮,两个凸轮为每个气缸,一个操作入口阀,另一个操作排气阀。

此外,凸轮轴有一个偏心操作燃油泵和齿轮驱动点火分配器和油泵。

凸轮轴由曲轴驱动。凸轮轴齿轮的齿数是曲轴齿轮的两倍。

凸轮轴由锻造合金钢制成。

这给出了1:2的齿轮传动比,凸轮轴以曲轴的一半速度转动。

工作

因此,在四缸发动机中,曲轴每转两圈,凸轮轴就转一圈,每个气门就开一关。

因此,有正确的开启和关闭阀门采取的位置,活塞在气缸。

凸轮轴驱动机构有以下三种:

齿轮传动。

链传动。

皮带传动。

14. 飞轮

飞轮:是一个质量较大的铸铁惯性圆盘,它贮蓄能量,供给非作功行程的需求,带动整个曲连杆结构越过上、下止点,保证发动机曲轴旋转的惯性旋转的均匀性和输出扭矩的均匀性,借助于本身旋转的惯性力,帮助克服起动时气缸中的压缩阻力和维持短期超载时发动机的继续运转。

飞轮是一个重钢轮附加到曲轴后端。

轮的大小取决于气缸的数量和发动机的结构。

工作

在动力冲程期间,发动机倾向于加速,而在其他冲程期间,它倾向于减速。

飞轮的惯性往往使曲轴以恒定的速度运行。

因此,发动机转速保持恒定。

一般使用球铁:QT450-10、QT600-3、QT500-7 等;铸铁 :HT200 HT250,国外也有用45号钢制作的飞轮。

15. 气门

发动机阀门对于控制空气-燃料混合物进入气缸和燃烧产物排出气缸的时间至关重要。

分为进气门和排气门。气门是由气门头部和杆部组成。气门头部温度很高(进气门570~670K,排气门1050~1200K),而且还承受气体的压力、气门弹簧的作用力和传动组件惯性力,其润滑、冷却条件差,要求气门必须有一定强度、刚度、耐热和耐磨性能。

这些位于发动机气缸的入口和出口开口。

这些阀门在关闭位置安装在阀座上。

发动机气门有以下三种:

提升阀

套筒阀

旋转阀

15.1提升阀

这是汽车发动机中使用最广泛的阀门。锥阀因其上下运动而得名。

它由一个头和一个茎组成。阀面通常为30°至45°,研磨完美,因为它必须与阀座匹配,以实现完美密封。

阀杆具有弹簧保持器锁槽,阀杆端部与凸轮接触,用于阀门的上下运动。

由于气门在发动机里工作环境不一样,所以材质都不会一样。进气门一般采用合金钢(铬钢镍铬钢),排气门采用耐热合金(硅铬钢)。有时为了省耐热合金,排气门头部用耐热合金,而杆部用铬钢,然后将两者焊接起来。

气门的材质在中国通常分为40Cr、4Cr9Si2、4Cr10Si2Mo、21-4N和23-8N等。5Cr8Si2、4Cr9Si3、21-2N、21-12N、23-8N、XB等已在一些引进机型上大批量使用。高温镍基合金在高负荷柴油机排气门上也开始应用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414