01 碱腐蚀引起的应力腐蚀破裂机理

碱腐蚀引起的应力腐蚀破裂有两个特点:一是裂纹起源于腐蚀坑;二是这种腐蚀伴随着产生金属组织损伤,使其强度和韧性显著降低,呈脆性断裂。

碱腐蚀引起的穿孔与脆裂有内压的联系,也有一定区别。其内在联系是均由游离碱对钢铁的腐蚀引起,即腐蚀作用的机制有相同之处;其明显的区别是表现形式不同,反映了其腐蚀过程有所区别。即,碱腐蚀引起的穿孔不产生组织损伤和强度韧性下降;碱腐蚀引起的应力腐蚀破裂则由于晶间腐蚀使强度、韧性下降。

碱腐蚀引起的锅炉水冷壁管应力腐蚀破裂都发生在炉管的向火侧,通常是在热负荷集中的部位易于发生。它产生在腐蚀速度相当高的皿状腐蚀坑处。呈开窗状爆破。爆口蠕胀不明显,开口相当大,外形不规则。其爆口边缘厚钝,可有许多道裂纹由爆口向外延伸,见图5-159。

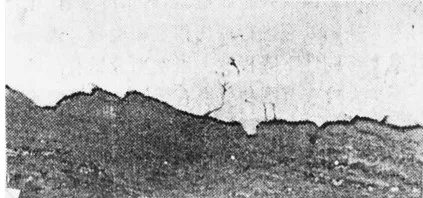

在爆口处金属断面有明显的脱碳现象,其完全脱碳层可达1~3mm,半脱碳层约为1-2mm。图5-160是碱腐蚀引起应力腐蚀破裂的水冷壁管断面,由该图可以观察到由内壁开始的脱碳层,腐蚀严重处脱碳现象也最严重,腐蚀坑外则无脱碳现象。

图5-159 碱腐蚀引起的脆性爆口

图5-160 水冷壁断面

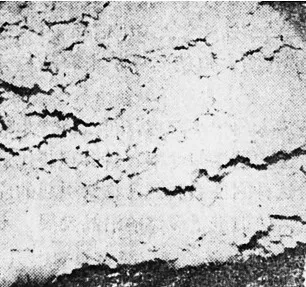

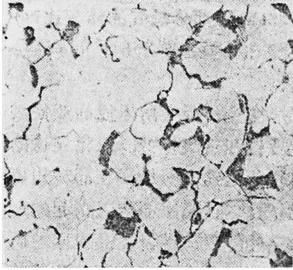

除了主爆口的裂纹外,碱腐蚀引起的应力腐蚀破裂可产生密如蛛网的微裂纹,它们往往沿晶发展,在裂纹所及之处,珠光体脱碳。图5-161是碱脆爆口处未经侵蚀的微裂纹;图5-162是碱脆爆口附近的晶间裂纹,由该可看到沿晶裂纹附近珠光体组织的脱碳现象。

图5-161 爆口处未经侵蚀的微裂纹100×

图5-162 爆口附近的晶间裂纹100×

应力腐蚀破裂的断口及大裂纹的断口多呈暗黑色,已失去金属光泽,其腐蚀产物主要是Fe3O4。它不仅存在于腐蚀坑中,还深入到沿晶发展的裂纹中,碱腐蚀引起脆裂时,其腐蚀速度都比较高,因此锅炉蒸汽中含氢量较高,钢铁中氢的含量比单纯的穿孔时更高。

在较高的炉水温度下,尤其是传热不良使金属温度局部升高时,碱性的炉水发生局部浓缩,可使钢铁的表面膜及其本身发生溶解,金属在腐蚀过程中各部分的腐蚀速度不等,宏观上看是表面膜破损处和局部温度较高的处易于腐蚀,微观上看是珠光体比铁素体易于腐蚀,而且晶粒边界处更容易产生腐蚀。

当腐蚀强烈,腐蚀速度相当高时,金属的腐蚀不均匀性可引起质的变化,使腐蚀具有明显的选择性及沿晶发展的倾向,腐蚀沿着晶粒边界的狭小缝隙向基体内部推进形成了晶界处微小的活性阳极溶解区与相对很大的未腐蚀晶粒的阴极区,使腐蚀前沿的阳极溶解加速,形成沿晶发展的腐蚀微裂纹。

在研究上述裂纹形成过程时,不可忽视碱腐蚀的腐蚀产物氢气和亚铁酸钠对腐蚀所起的作用。据计算每腐蚀掉1kg铁,要产生36.1g氢气,这部分氢气在高压锅炉10.8MPa、316℃的锅炉参数下,体积为7.87L。这部分氢气的体积比被腐蚀掉钢铁体积大61.4倍,当它们聚集在晶粒边界处时,可产生巨大的压力,迫使晶界扩张和晶粒分离。

腐蚀过程中所生成的亚铁酸钠与渗入的炉水相遇,可水解生成FeO和NaOH。FeO的密度约为钢铁的1/2,其体积将比被腐蚀掉的钢铁大一倍,在晶粒边界产生这种刚性的腐蚀产物所引起的应力比可以被压缩的氢气引起的应力更大,促进了裂纹的沿晶发展,水解产物NaOH将使晶粒间的腐蚀继续进行。

应力腐蚀破裂断口处的脱碳现象,是珠光体中的渗碳体与碱在高温下所发生的腐蚀造成的,其反应为:

上式所产生的3Na2FeO2 、CH4、H2均有促进晶间裂纹发展的作用,由上式可知每腐蚀掉1kg Fe3C可产生89g CH4和11gH2,同时,在高压炉的条件下,它们的体积均为2.4L,其体积也比所腐蚀掉的Fe3C大37倍,同样要增加晶间应力。

综上所述,可以认为碱腐蚀引起的应力腐蚀破裂是在强烈的碱性侵蚀下,腐蚀集中于珠光体中的渗碳体和晶粒边界处发生。腐蚀产物FeO、H2和CH4起到了楔入晶间把晶粒撑开胀裂的促进作用。

02 碱腐蚀引起的锅炉应力腐蚀破裂的控制措施

为防止由于碱腐蚀引起的锅炉应力腐蚀破裂应从改善水质、消除附加应力和防止水冷壁管过热等方面着手。

①改善水质。

加强水质管理,防止碱腐蚀引起的锅炉应力腐蚀破裂,在水质控制方面与防止碱应力腐蚀破裂的措施相同。应该认识到随着锅炉参数升高,由于锅炉工作压力对金属产生的拉伸应力加大,引起应力腐蚀破裂的倾向增加。因此,对水质的要求应该更为严格;

②消除焊接残余应力。

应严格按照规程进行焊接和对焊缝进行消除焊接残余应力热处理,应加强对焊缝处的无损检测,以期提早发现裂纹;

③防止水冷壁管过热。

当发现受热面水冷壁管存在附着物时,需进行化学清洗除去附着物,这是防止碱腐蚀及由它引起的应力腐蚀破裂的主要措施。不允许锅炉超出力运行,燃料煤品种按设计品种选用,防止炉膛负荷过高。要防止炉膛火焰偏斜,防止局部热负荷集中。

要加强对炉管的定期检查,当怀疑水冷壁管有腐蚀破裂倾向时,应及时更换,以免运行中爆管。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414