铁路车辆在应用过程中不断受到大气腐蚀及装载货物介质腐蚀和动载荷磨蚀等恶劣应用环境的影响,材料腐蚀较为严重,即使配合涂漆还是无法彻底解决钢板在使用过程中的锈蚀问题,并且随着我国铁路运输的提速,对铁路用材料的性能提出了更高的要求。在发达国家铁路车辆和我国特种铁路运输车辆的制造中,已采用不锈钢代替耐候钢,然而不锈钢价格昂贵,且本身还存在技术问题。因此,开发低成本、高耐蚀的耐候结构钢对于提高我国铁路车辆制造水平具有重要意义。

现代铁路运输正在向高速、重载、大运量方向发展,这也对铁路货车提出了更高的要求。耐候钢相对于普通碳钢有着优良的耐大气腐蚀性能,这是因为其中的合金元素起了降低锈层导电性能、阻碍锈层快速生长、推迟锈层结晶、阻塞裂纹和缺陷等作用,促进了耐候钢稳定锈层的形成,并提高了内锈层的致密性,长期使用后呈现出显著的耐大气腐蚀效果。

铁路车辆一方面长期受磨损腐蚀和转向应力腐蚀的影响,另一方面长期受复杂环境(湿度、温度等)腐蚀的影响,车辆局部无法形成稳定的锈层。为解决车体用材料使用寿命短的问题,亟待开发新一代高耐蚀铁路车辆用钢。

为此,中国铁道科学研究院集团有限公司金属及化学研究所和安工腐蚀检测实验室科技(无锡)有限公司的技术人员采用多种方法,对比研究了常用Q450NQR1耐候钢和新型S500AW耐候钢的耐应力腐蚀性能,以期为开发新型耐腐蚀铁路车辆用钢提供理论支撑。

理论基础

根据古特曼的力学-化学效应理论可知,不同形变金属的化学位不同,形变过程中形成的位错决定了化学位。位错对形变能有主要贡献,位错密度与塑性变形程度的关系几乎是线性的,大量位错塞积会导致形变强化,位错塞积群的形成和形变强化对金属的力学-化学活性起着决定性作用。试样应变量越大,位错越多,金属中贮存的能量就越多,其电化学活性就越高。

理论上在宏观弹性变形范围内,平衡电位的变化与弹性变形有关,弹性应力会使材料的平衡电位发生负移。若材料发生塑性形变,材料电极电位的改变与位错的塞积群有关,而塑性变形往往伴随弹性变形。一般对钢铁而言,无论塑性变形还是弹性变形,可根据施加应力、位错数和材料形变强化程度的变化来讨论电极电位的变化。

四点弯曲试验

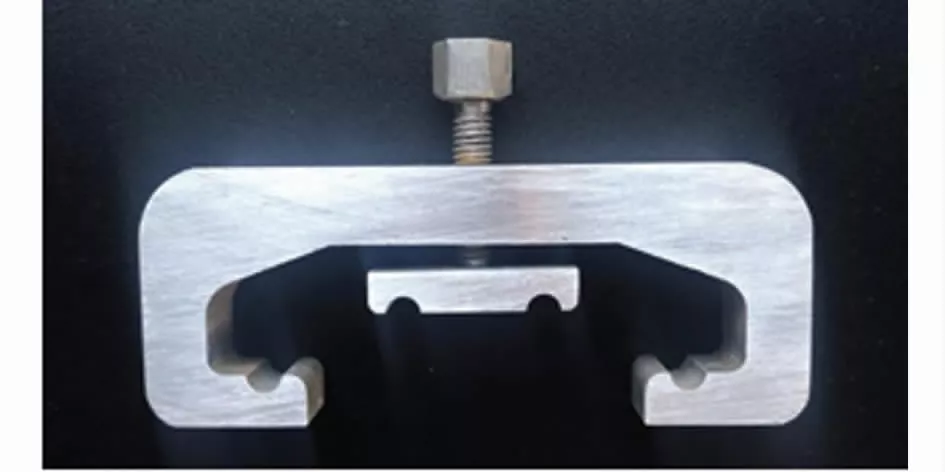

对两种车体用钢材料Q450NQR1和S500AW试样进行四点弯曲试验,加载装置如图1所示。将试样放置在弯曲试验夹具中,形成简支梁的形式,支撑试样的两个下支撑点间的距离视试样长度可调,试样上方有两个对称的加载点。

图1 四点弯曲加载装置示意图

将已加载的车体钢试样放置于试验溶液中浸泡,试验后用10倍放大镜观察两种试样的工作面是否有裂纹,以此判断其抗应力腐蚀性能。同时,对受拉伸表面腐蚀产物锈层与非受拉表面腐蚀产物锈层的附着情况进行记录,判断在受力的情况下,腐蚀产物锈层的附着状态。

试样尺寸为115mm×10mm×4mm,试验溶液为0.01mol/L NaHSO3溶液,试验温度为45℃,加载为实测屈服强度(YS)的50%?70%?90%,试验总时长为720小时。

在不同载荷下加载相同时间后,观察两种试样的表面,均未发现明显裂纹。

为进一步研究试样的抗应力腐蚀敏感性,检测三种载荷下,试样开路电位随浸泡时间的变化曲线,采用Gamry1000型电化学工作站进行电化学测试,选用三电极体系,试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极。由于两内支点中间位置处,试样相对受力较大,故选取两内支点中间位置进行测试。试验溶液为0.01mol/L NaHSO3溶液,试验温度为45℃。

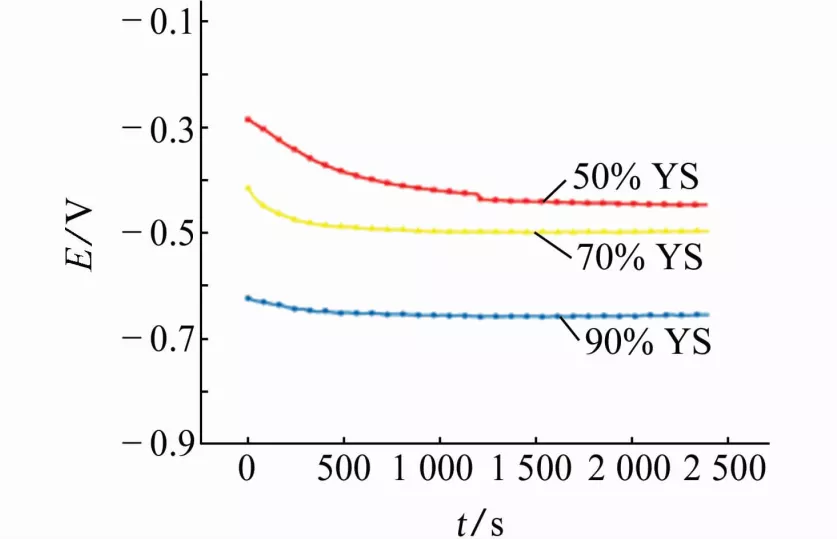

(a) Q450NQR1

(b) S500AW

图2 两种试样在不同加载条件下的开路电位-时间曲线

由图2可见:两种试样在加载50%YS条件下的开路电位最高;提高加载后,开路电位明显变负,但当加载为90%YS时,Q450NQR1试样的开路电位正移,而S500AW试样的开路电位基本不变。

这可能是因为随着加载从50%YS提高至70%YS,ΔP(固相中剩余压力的绝对值或施加应力)增加,电位负移,当提高加载至90%YS,虽然ΔP同样增加,但此时位错开始移动,预先存在的位错群部分溶解,使nΔτ(n为塞积群中的位错数,Δτ为材料形变强化程度)减少,导致电位正移,因此最终导致开路电位正移或基本保持不变。

U型弯曲试验

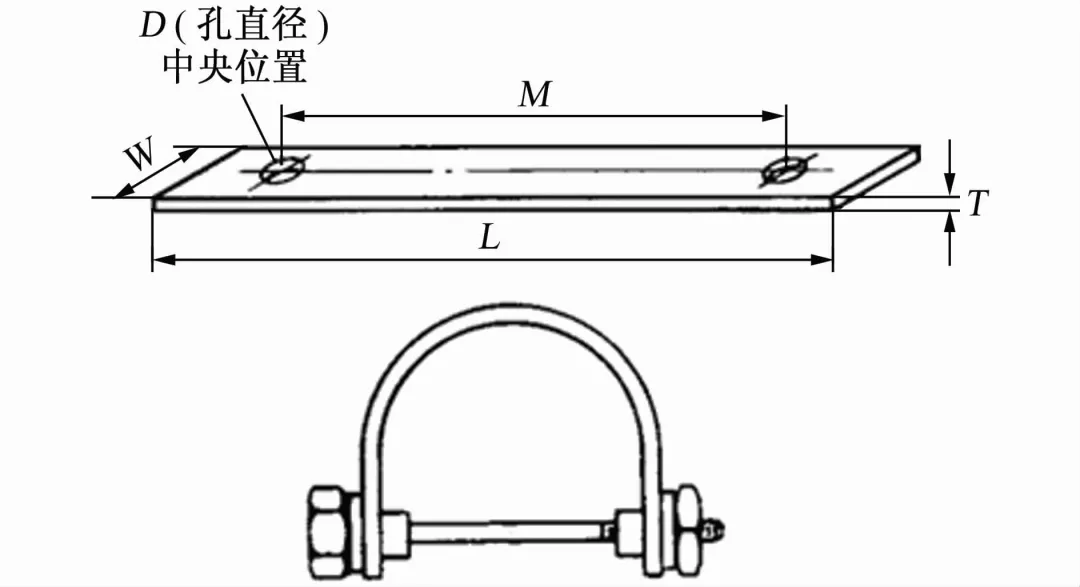

对试样进行U型弯曲应力腐蚀试验,加载装置如图3所示。试样通过万能试验机弯曲180°紧固后浸泡在溶液中,定期观察试样弯曲部位是否发生裂纹。

图3 U型弯曲加载装置

试样尺寸为100mm×9mm×3mm,试验溶液为0.01mol/L NaHSO3,试验温度为45℃,浸泡时间为720小时,压头直径为30mm。

经过720小时U弯腐蚀试验后,采用10倍放大镜观察两种试样的弯曲处,均未发现裂纹。

采用Garmy1000型电化学工作站进行电化学测试,记录试样开路电位随浸泡时间变化的曲线。通过应力腐蚀和电化学测试的耦合叠加,用电化学参数指标来分析应力腐蚀开裂敏感性。

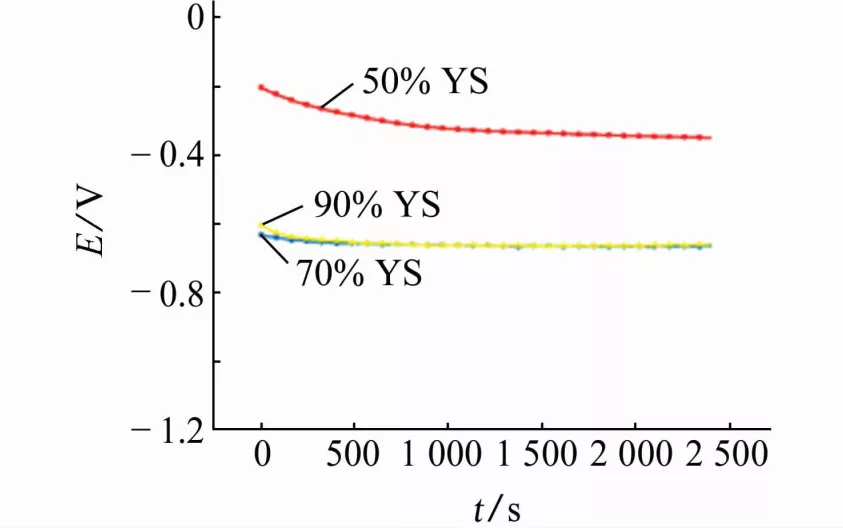

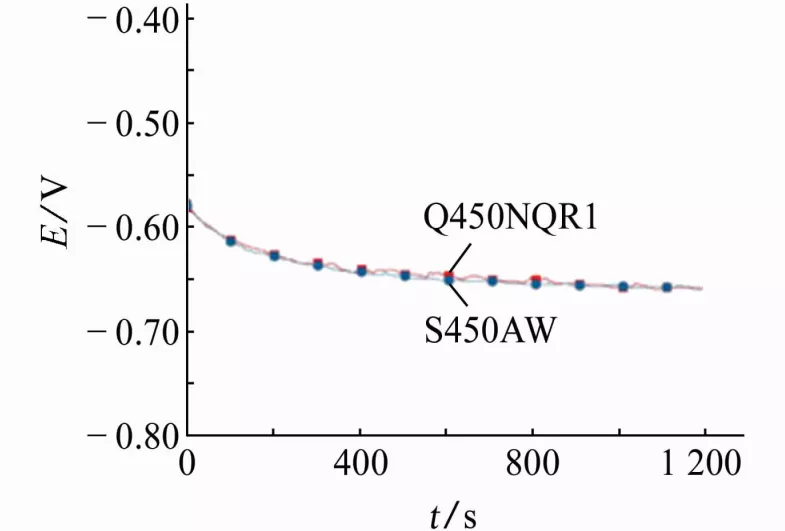

图4 两种U型弯曲试样的开路电位-时间曲线

由图4可见,随着浸泡时间的延长,两种试样的开路电位均逐渐负移,随后趋于稳定。这主要是由于随着应变量的增加,弹/塑性变形增加了两种材料的电化学活性,加剧了金属的阳极溶解,导致电位变负。随着腐蚀时间的延长,两种试样表面逐渐生成腐蚀产物膜,电位逐渐趋于稳定,即在外力条件下,腐蚀产物膜对基体具有一定的保护作用。由于两种材料均属于车体钢,元素组成相差不大,故在同种环境中,二者开路电位相差较小。

慢应变速率试验

慢应变速率试验是检测金属材料抗应力腐蚀开裂敏感性的一种经济有效的试验方法。通过对试样加载轴向应力,并在拉伸过程中进行电化学测试来检测金属材料的表面电化学行为,分析材料的耐应力腐蚀性能。

试验溶液为0.01mol/L NaHSO3溶液,试验温度为45℃,试样尺寸为120mm×20mm×3mm,标距L0为25mm。

(a) Q450NQR1

(b) S500AW

图5 两种试样经SSRT后的宏观形貌

由图5可见,两种拉伸试样都在标距内断裂。

结合电化学测试,测试材料开路电位随浸泡时间的变化曲线,通过应力腐蚀和电化学测试的耦合叠加,分析动态力学载荷下力学化学交互作用的应力腐蚀开裂敏感性。

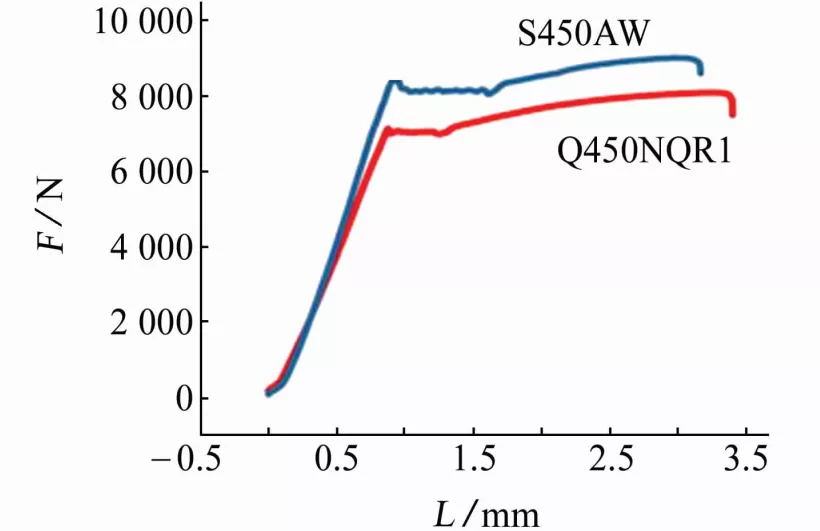

图6 两种试样在0.01mol/L NaHSO3溶液中的慢应变速率试验结果

由图6可见:S500AW试样屈服后的塑性变形区域及弹性变形区域高于Q450NQR1试样,说明Q450NQR1试样在0.01mol/L NaHSO3溶液中具有应力腐蚀敏感性。

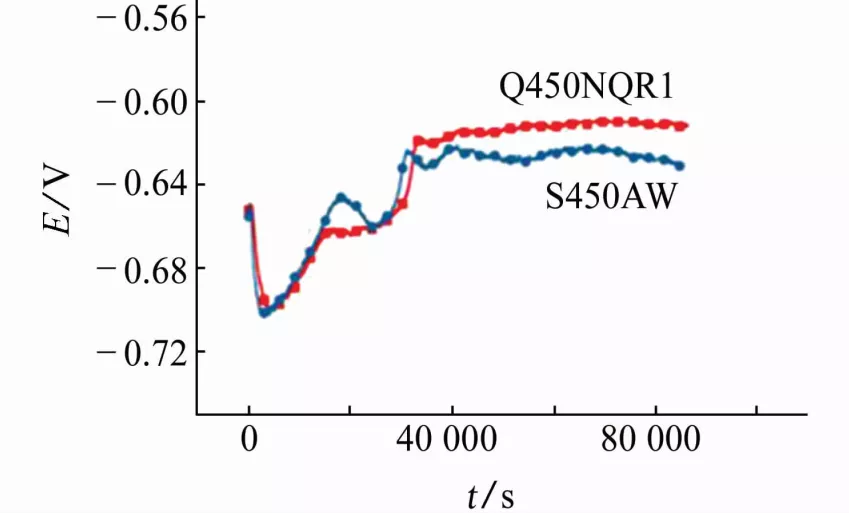

图7 两种试样在慢应变拉伸过程中的开路电位-时间曲线

由图7可见:两种试样的开路电位均随着拉伸试验的进行呈现先负后正最后逐渐稳定的趋势,且其最终稳定电位高于起始电位。原因可能是:在初始阶段,随应变量的增加,ΔP增大,同时少量位错开始移动,预先存在的位错群部分溶解,使nΔτ减少,但是ΔP的增加程度大于nΔτ的减少程度,所以电位值负向移动;但是随着拉伸的进行,试样表面开始生成腐蚀产物膜,结合开路电位曲线可知,随着腐蚀时间的延长,两种材料的开路电位逐渐趋于稳定,说明该产物膜的生成会阻滞阳极反应的进行,对基体起到一定的保护作用,最终导致开路电位正移并趋于稳定。

结论

(1)在采用四点弯曲加载,对不同加载条件下试样的开路电位进行测试,不同加载条件下,试样表面的开路电位明显不同;外加载荷使得试样表面开路电位更负,应力腐蚀敏感性增加。

(2)采用U型弯曲加载,两种试样经720小时腐蚀试验后,弯曲处均未发现裂纹,且随着腐蚀时间的延长,其电位负移并逐渐趋于稳定。

(3)在慢应变拉伸条件下,腐蚀产物膜在试样表面的形成促使表面电位提高并趋于稳定。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414