为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。下面就让小编带你来了解一下热处理工艺!

1、热处理简介

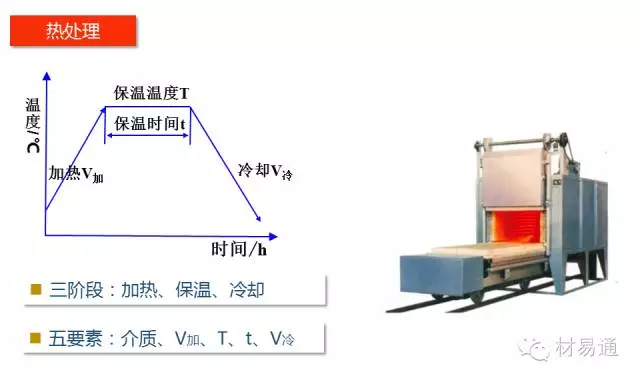

热处理及其特点

热处理是指金属材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。

工艺特点

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

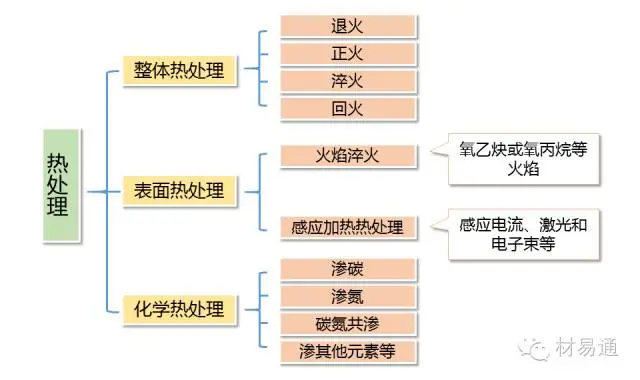

2、热处理工艺分类

金属热处理工艺大体上可分为:整体热处理、表面热处理和化学热处理三大类。

根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。

3、钢铁热处理工艺

钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。

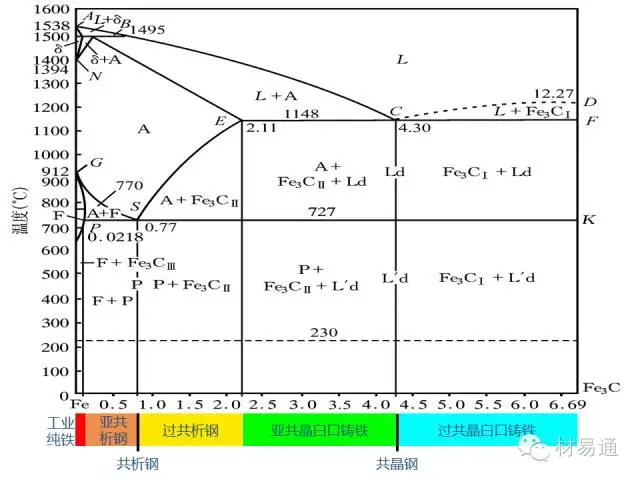

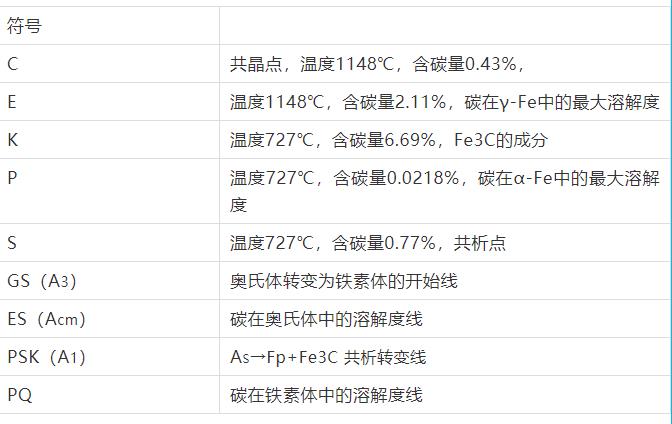

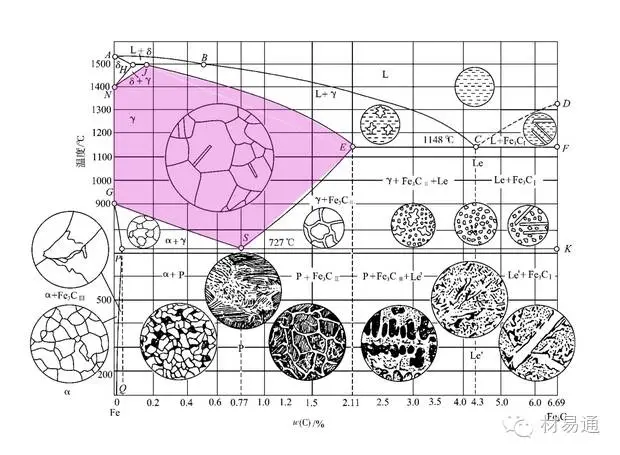

钢铁热处理工艺制定依据——铁碳相图

铁碳相图中几个重要的点、线和温度

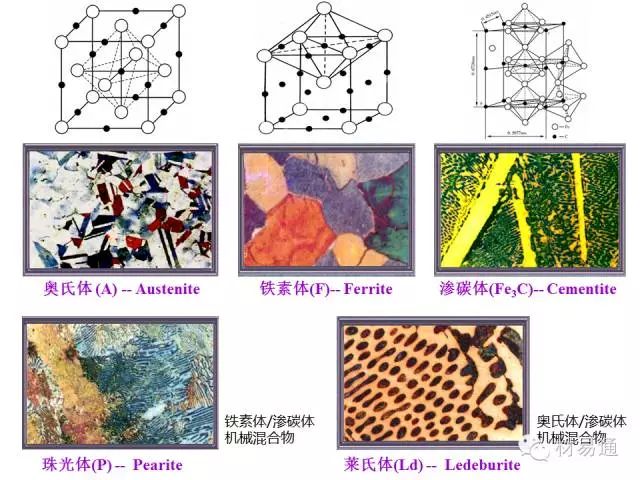

钢铁微观组织结构及性能

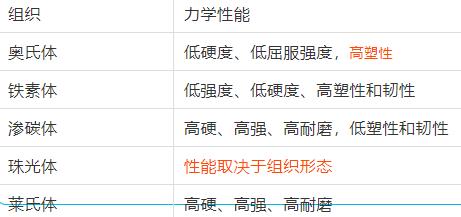

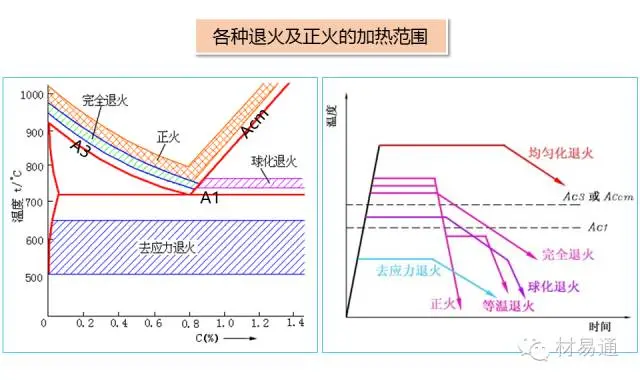

退火

退火工艺可分为:完全退火、扩散退火、等温退火、球化退火、去应力退火及再结晶退火等。

操作方法

将钢件加热到Ac3+30~50℃或Ac1+30~50℃或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。

目的

降低硬度,提高塑性,改善切削加工与压力加工性能;

细化晶粒,改善力学性能,为下一步工序做准备;

消除冷、热加工所产生的内应力。

应用要点

适用于合金结构钢、碳素工具钢、合金工具钢、高速钢的锻件、焊接件以及供应状态不合格的原材料;

一般在毛坯状态进行退火 。

正火

操作方法

将钢件加热到Ac3或Accm 以上30~50℃,保温后以稍大于退火的冷却速度冷却,一般为空冷。

目的

降低硬度,提高塑性,改善切削加工与压力加工性能;

细化晶粒,改善力学性能,为下一步工序做准备;

消除冷、热加工所产生的内应力。

应用要点

正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。对于性能要求不高的低碳的和中碳的碳素结构钢及低合金钢件,也可作为最后热处理。对于一般中、高合金钢,空冷可导致完全或局部淬火,因此不能作为最后热处理工序。

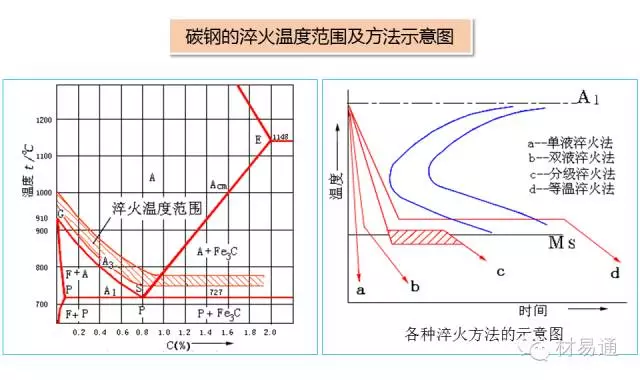

淬火

操作方法

将钢件加热到相变温度Ac3或Ac1以上,保温一段时间,然后在水、硝盐、油、或空气中快速冷却。

目的

淬火一般是为了得到高硬度的马氏体组织,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏体组织,以提高耐磨性和耐蚀性。

应用要点

一般用于含碳量大于百分之零点三的碳钢和合金钢;

淬火能充分发挥钢的强度和耐磨性潜力,但同时会造成很大的内应力,降低钢的塑性和冲击韧度,故要进行回火以得到较好的综合力学性能。

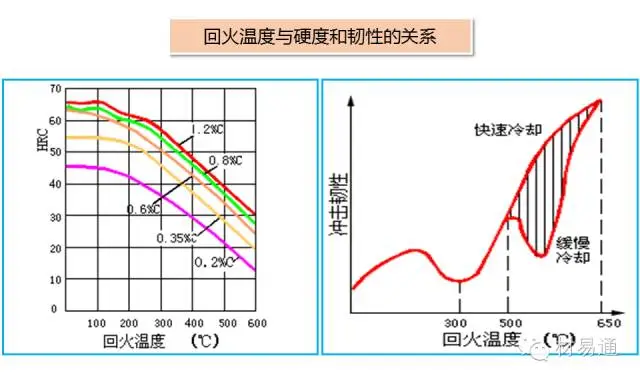

回火

操作方法

将淬火后的钢件重新加热到Ac1以下某一温度,经保温后,于空气或油、热水、水中冷却。

目的

降低或消除淬火后的内应力,减少工件的变形和开裂;

调整硬度,提高塑性和韧性,获得工作所要求的力学性能;

稳定工件尺寸。

应用要点

保持钢在淬火后的高硬度和耐磨性时用低温回火;在保持一定韧度的条件下提高钢的弹性和屈服强度时用中温回火;以保持高的冲击韧度和塑性为主,又有足够的强度时用高温回火。

一般钢尽量避免在230~280度、不锈钢在400~450度之间回火,因为这时会产生一次回火脆性。

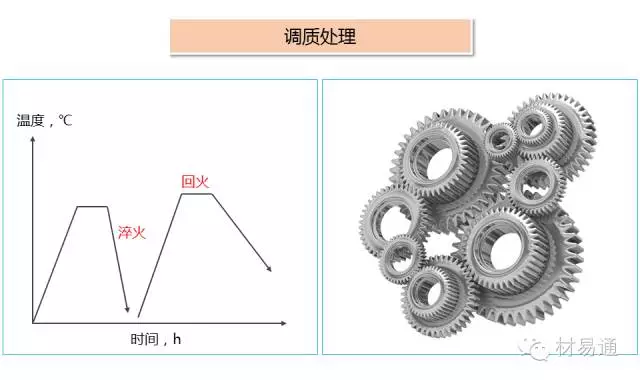

调质

操作方法

淬火后高温回火称调质,即将钢件加热到比淬火时高10~20度的温度,保温后进行淬火,然后在400~720度的温度下进行回火。

目的

改善切削加工性能,提高加工表面光洁程度;

减小淬火时的变形和开裂;

获得良好的综合力学性能。

应用要点

适用于淬透性较高的合金结构钢、合金工具钢和高速钢;

不仅可以作为各种较为重要结构的最后热处理,而且还可以作为某些紧密零件,如丝杠等的预先热处理,以减小变形。

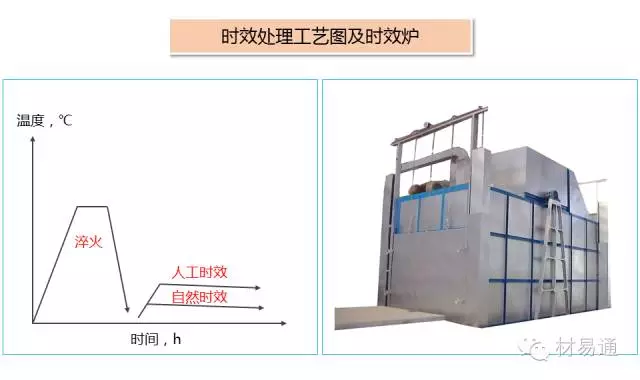

时效

操作方法

将钢件加热到80~200度,保温5~20小时或更长时间,然后随炉取出在空气中冷却。

目的

稳定钢件淬火后的组织,减小存放或使用期间的变形;

减轻淬火以及磨削加工后的内应力,稳定形状和尺寸。

应用要点

适用于经淬火后的各钢种;

常用于要求形状不再发生变化的紧密工件,如紧密丝杠、测量工具、床身机箱等。

1、固溶处理

固溶处理

操作方法

将合金加热到高温(980~1250℃)单相区恒温保持,是过剩相充分溶解到固溶体中厚快速冷却。

目的

获得单相奥氏体组织;

改善钢和合金的塑性和韧性,为沉淀硬化处理作好准备等;

使合金中各种相充分溶解,强化固溶体,并提高韧性及抗蚀性能;

消除应力与软化,以便继续加工或成型。

应用要点

固溶温度应根据合金使用温度进行调整,使用环境温度越高则固溶温度也应更高;对于过饱和度低的合金通常选择较快的冷却速度,对于饱和度高的合金通常为空气中冷却。

2、深冷处理

深冷处理

操作方法

将淬火后的钢件,在低温介质(如干冰、液氮)中冷却到-40~-80℃或更低,温度均匀一致后取出均温到室温。

目的

使淬火钢件内的残余奥氏体全部或大部转换为马氏体,从而提高钢件的硬度、强度、耐磨性和疲劳极限;

稳定钢的组织 ,以稳定钢件的形状和尺寸。

应用要点

钢件淬火后应立即进行冷处理,然后再经低温回火,以消除低温冷却时的内应力;

冷处理主要适用于合金钢制的紧密刀具、量具和紧密零件。

3、表面热处理

表面热处理是只加热工件表层,以改变其表层力学性能的金属热处理工艺。为了只加热工件表层而不使过多的热量传入工件内部,使用的热源须具有高的能量密度,即在单位面积的工件上给予较大的热能,使工件表层或局部能短时或瞬时达到高温。表面热处理的主要方法有火焰淬火和感应加热热处理,常用的热源有氧乙炔或氧丙烷等火焰、感应电流、激光和电子束等。

火焰加热表面淬火

操作方法

用氧-乙炔混合气体燃烧的火焰,喷射到钢件表面上,快速加热,当达到淬火温度后立即喷水冷却。

目的

提高钢件表面硬度、耐磨性及疲劳强度,心部仍保持韧性状态。

应用要点

多用于中碳钢制件,一般淬透层深度为2~6mm;

适用于单件或小批量生产的大型工件和需要局部淬火的工件。

感应加热表面淬火

操作方法

将钢件放入感应器中,使钢件表层产生感应电流,在极短的时间内加热到淬火温度,然后喷水冷却。

目的

提高钢件表面硬度、耐磨性及疲劳强度,心部保持韧性状态。

应用要点

多用于中碳钢和中堂合金结构钢制件;

由于肌肤效应,高频感应淬火淬透层一般为1~2mm,中频淬火一般为3~5mm,高频淬火一般大于10mm。

4、化学热处理

化学热处理是通过改变工件表层化学成分、组织和性能的金属热处理工艺。化学热处理是将工件放在含碳、氮或其它合金元素的介质(气体、液体、固体)中加热,保温较长时间,从而使工件表层渗入碳、氮、硼和铬等元素。

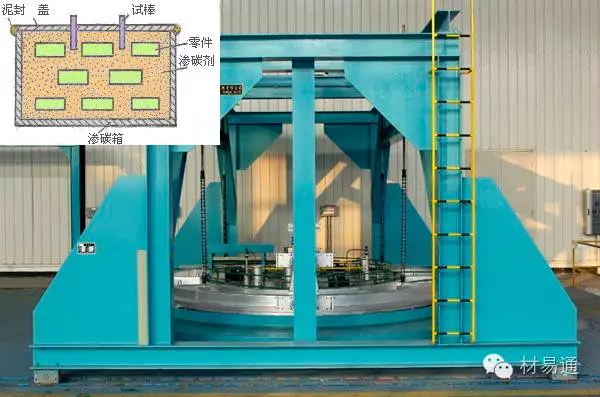

渗碳

操作方法

将钢件放入渗碳介质中,加热至900~950度并保温,使钢件便面获得一定浓度和深度的渗碳层。

目的

提高钢件表面硬度、耐磨性及疲劳强度,心部仍然保持韧性状态。

应用要点

用于含碳量为0.15%~0.25%的低碳钢和低合金钢制件,一般渗碳层深度为0.5~2.5mm;

渗碳后必须进行淬火,使表面得到马氏体,才能实现渗碳的目的。

氮化

操作方法

利用在500~600度时氨气分解出来的活性氮原子,使钢件表面被氮饱和,形成氮化层。

目的

提高钢件表面的硬度、耐磨性、疲劳强度以及抗蚀能力。

应用要点

多用于含有铝、铬、钼等合金元素的中碳合金结构钢,以及碳钢和铸铁,一般氮化层深度为0.025~0.8mm。

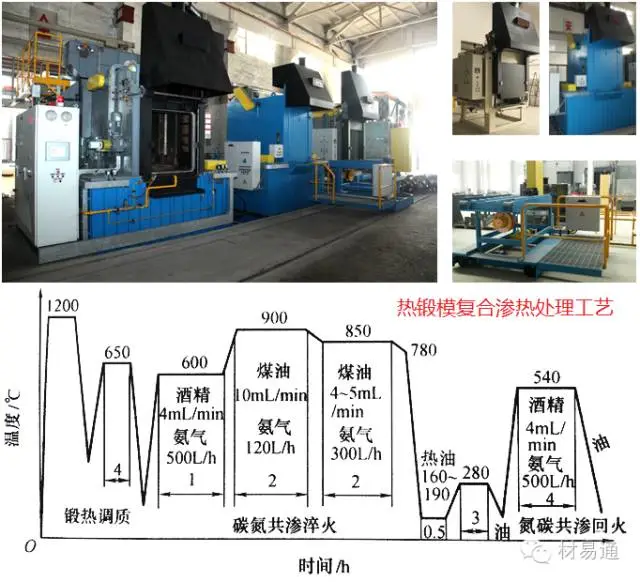

碳氮共渗

操作方法

向钢件表面同时渗碳和渗氮。

目的

提高钢件表面的硬度、耐磨性、疲劳强度以及抗蚀能力。

应用要点

多用于低碳钢、低合金结构钢以及工具钢制件,一般氮化层深0.02~3mm;

氮化后还要淬火和低温回火。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414