钛合金铸件骨架试样1件,铸件处理流程为:热等静压→无损检测→补焊→热处理→终检测,后续加工过程中发现裂纹,要求对裂纹产生原因进行分析。

一、理化检验

1.1 宏观分析

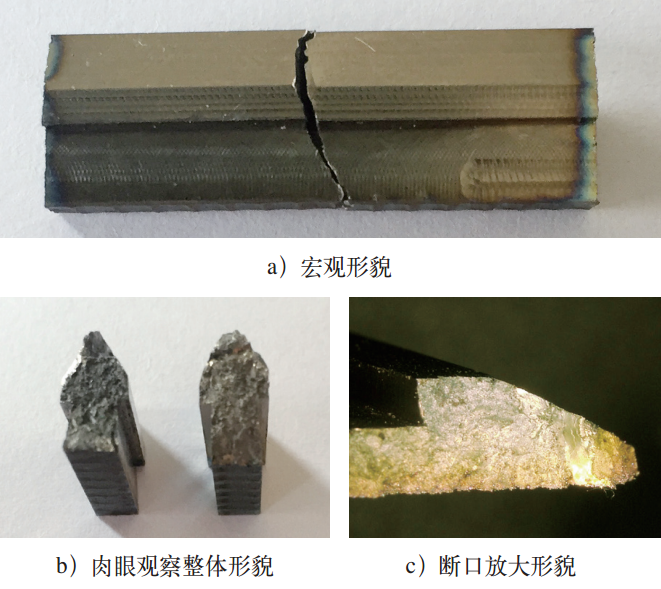

铸件裂纹宏观形貌如图1a所示。裂纹附近外表面金属光泽明显,裂纹不能闭合,中间部位有较大缝隙。肉眼观察断口未发现明显自由面,将断口置于三维视频显微镜下观察,一侧断口发现一处光亮区域,形貌如图1b、图1c所示。

图1 送检试样宏观形貌

1.2 扫描电镜分析

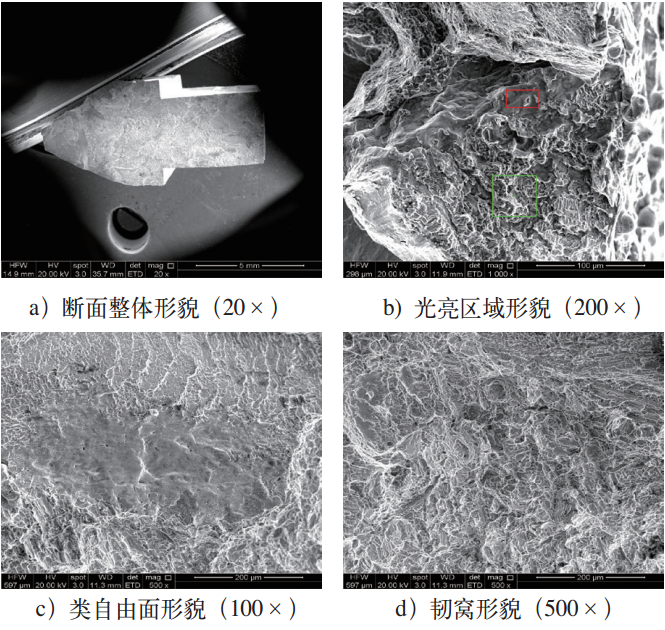

将断口置于扫描电镜下进行观察。断口部分区域存在类似自由面的特征,其他区域均表现为韧窝特征,形貌如图2所示。对类似自由面区域以及韧窝区域分别进行能谱分析,主体元素含量基本一致,均未发现氧元素存在,能谱分析结果见表1。

图2 扫描电镜断口形貌

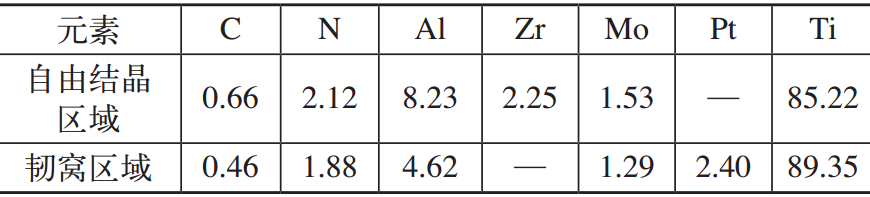

表1 能谱分析结果(质量分数) (%)

1.3 金相检验

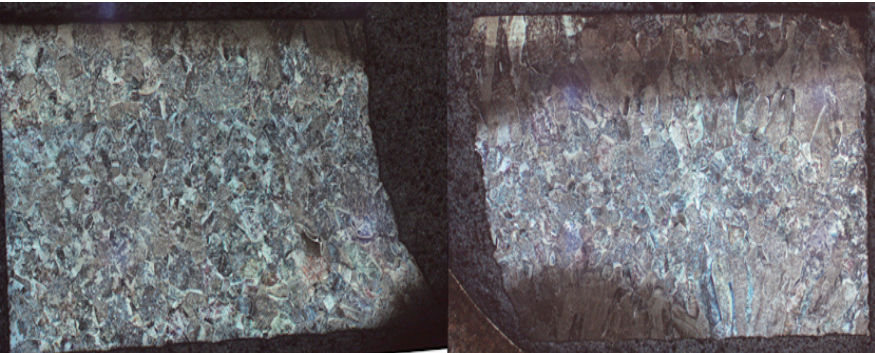

将断口试样从中间对半剖开进行金相分析,如图3所示。观察发现,右侧断口上部存在焊缝区域,下部有柱状晶特征,左右两侧断口上部及下部均存在一定的热影响区,缺陷附近存在明显焊接特征。

图3 断口剖面低倍形貌

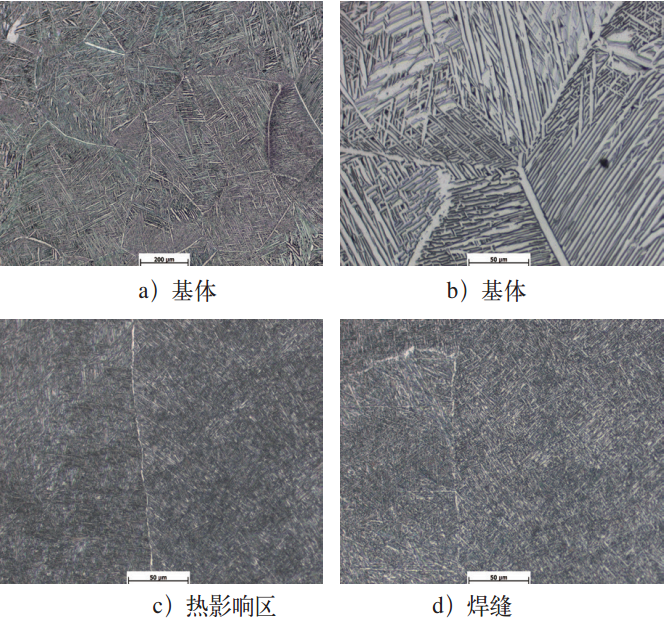

金相组织观察结果如下:基体为魏氏组织;热影响区为针状α+晶间β+部分残留的晶界α;焊缝为针状α+晶间β+极少量残留的晶界α,金相组织形貌如图4所示。

图4 金相组织

二、分析与讨论

缩孔和缩松是钛合金铸造过程中常见的缺陷类型,钛合金缩松缺陷可以通过热等静压处理来消除,但大尺寸的海绵状缩松经热等静压处理后,在铸件表面常出现压陷,通常需要补焊修正。与其他金属铸造缩孔相比,钛合金铸造缩孔表面不氧化,仍呈金属光泽。

宏观金相证明,在铸造完成后对弹翼骨架裂纹附近进行了补焊,但补焊过程中未将原始缺陷完全挖除。

扫描电镜观察,断面整体表现为韧窝断裂特征,仅在个别区域发现有类似自由面特征,该区域肉眼观察断口时存在不能闭合的间隙,此处应为铸造产生的原始缩孔缺陷;铸件基体为粗大的晶粒和粗大过热的魏氏组织,这种组织决定了铸件存在较大的内应力,原始缺陷处应力也容易集中,同时铸件本身的塑性较低,容易导致铸件产生进一步开裂。

三、结束语

钛合金骨架开裂原因为存在原始铸造缩孔缺陷,补焊过程中未将缺陷完全挖除,造成应力集中,后续加工时在焊接应力、加工应力共同作用下导致开裂,开裂方向为由缺陷处向外扩展。

参考文献:略。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414