钛合金具有比强度高,耐腐蚀性和热稳定性优良的特征,已在航空航天、造船、核反应堆等工业领域得到了广泛的应用。高性能和轻量化零件的需求激发了很多关于钛合金的研究,且研究重点已从组件形状逐步转移到性能控制上。作为常规的成形技术,热加工可以将粗糙且不均匀的层状结构转变为细小均匀的等轴结构进而改善机械性能。应变局部化是钛合金初次热加工过程中最重要的问题之一。它影响组织的均匀性,限制了试样的最大均匀应变,甚至导致在后续处理过程中出现破坏性缺陷,有效控制应变局部化是改善组织均匀性和获得所需机械性能的关键。因此,以控制应变局部化为目的,迫切需要从行为和机理上研究钛合金初次热加工过程中与微观组织有关的应变局部化。

西北工业大学的研究人员通过微观组织观察,晶体塑性有限元模拟和理论分析,探讨了微观组织相关应变局部化的行为和机理,可以增进对钛合金初次热加工中显微组织对应变局部化影响的理解,从而为有效控制应变局部化和改善部件性能奠定基础。相关论文以题为“Microstructure dependent strain localization during primary hotworking of TA15 titanium alloy: Behavior and mechanism”发表在Materials and Design。

论文链接:https://doi.org/10.1016/j.matdes.2021.109589

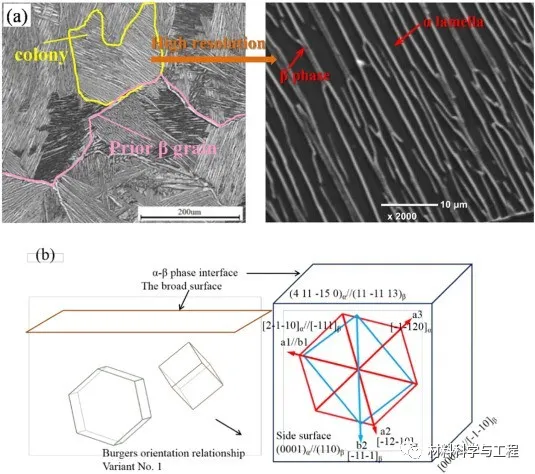

本研究使用的材料为工业应用的TA15钛合金,初始材料为热锻造合金,具有典型的等轴组织,β基体内约含有50%的初始等轴α相和20%的层状α相。相变温度约985℃。为了获得层状组织,进行1020℃×60min退火(炉冷),热加工选择帽形试样热压缩(以10K/s的升温速率加热至1073K,均匀化3min,以0.1s-1的应变速率变形,水冷)。

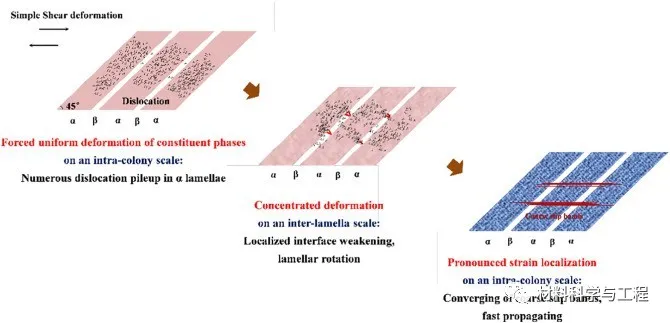

研究表明,基体内部相的发展有三个关键阶段:(1)各组成相之间被迫均匀变形阶段,表现为α相和β相之间的应力梯度增加,伴随着α片层内α位错塞积加剧;(2)层间尺度上集中变形阶段,其始于突然发生且高度局部化的相界面减弱而引起的应力梯度崩溃,然后在弱化点处产生干扰促使片层向更软的方向旋转;(3)在基体内明显的定位阶段,粗滑移带的收敛和快速传播。

图1 变形前的微观组织结构

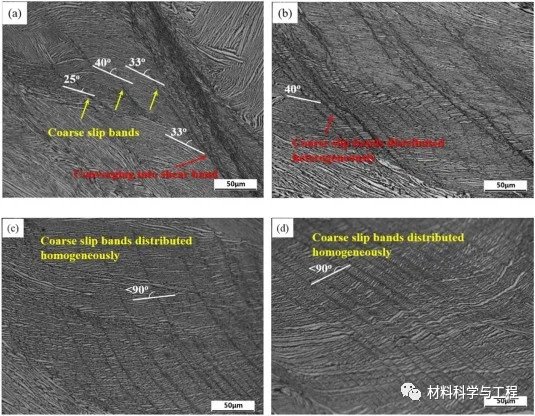

图2 变形后横截面的微观结构

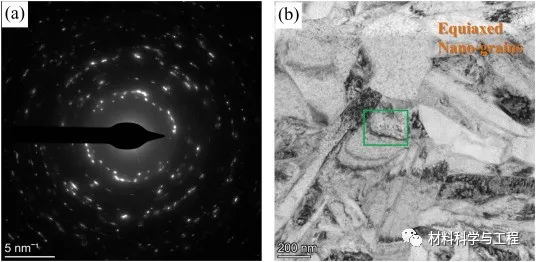

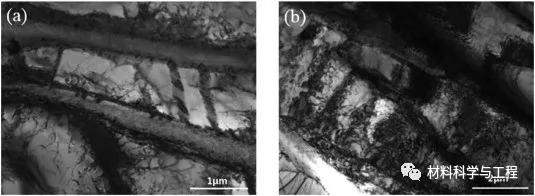

图3 横截面上剪切带内部显微组织的TEM图

由于应变分配的各向异性行为,揭示了应变局部化取决于层状取向。对于其中可以充分激活应变分配的层状取向,很难实现强制均匀变形的第一阶段,从而阻碍了应变局部化。在层状取向与剪切方向呈45°的晶粒中,应变局部化趋势相对较强,这是因为几乎没有激活应变分配,从而导致α相和β相被迫均匀变形,具有垂直于剪切方向的层状取向的晶粒具有应变分配,从而能够阻碍应变局部化。

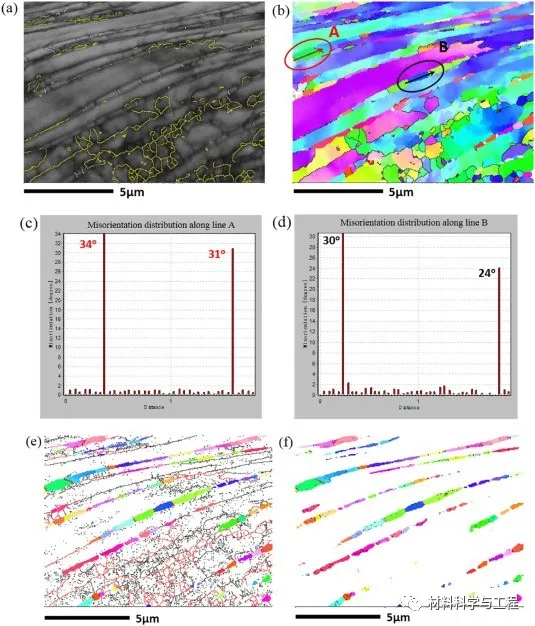

图4 变形后的显微组织结构

图5 平行于剪切带方向的微观结构演变

图6 层状微结构热加工过程中小应变位错的TEM图

图7 应变局部化发展过程示意图

本研究深入探讨了依赖于微观结构的应变局部化,提供了一种新颖的方法来调控钛合金热加工过程中的应变局部化。本文的研究路线可以推广到更多的材料之中,本文为钛合金热加工过程中与微观结构相关的应变局部化提供了新的认识。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414