引言:

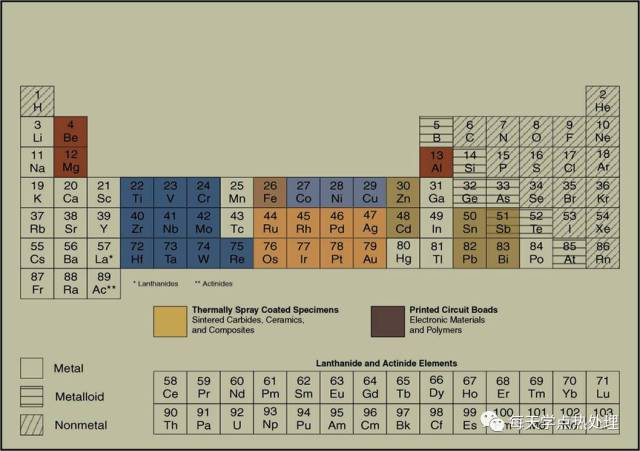

● 材料按其性能与用途,一般分为结构材料和功能材料。结构材料是以力学性能为主要特征;功能材料是以物理、化学等性能为主要特征。二者性能的不同是由微观结构和元素属性所决定。

● 材料的失效行为主要取决于微观结构和宏观形态的变化。确定不同材料的失效模式、失效机理、失效缺陷与失效起因的相互关系,是失效分析学科的核心内容。

失效含义:

国标GB3187-82《可靠性基本名词术语及定义》

的定义

失效 :“产品丧失规定的功能,对可修复产品通常称为故障。”

◆ 《材料大辞典》的定义*

失效,又称复合材料的破坏,指复合材料在经过某些物理、化学过程后(如载荷作用、材料老化、温度和湿度变化等)发生了尺寸、形状、性能的变化而丧失了规定的功能。

◆ 《美国金属学会手册》的定义*

按照 《ASM Handbook 》的定义,服役的任何

构件出现以下三种状态之一时即为失效:

(1)完全不能修复时;

(2)仍可以使用,但不能满意地达到规定的功能时;

(3)受到严重损伤而不能继续安全可靠地使用时。

失效分析的关系

● 失效分析是要明确失效模式、失效缺陷、失效机理

与失效起因的相互关系

◆ 失效模式(failure mode)

失效模式是指构件失效后的外观表现形式,即可观

察到的并可测量的失效的宏观特征。比如,脆性断裂、

疲劳开裂 、接触磨损等。

有五种:

(1) 断裂 (fracture)

(2) 腐蚀 (corrosion)

(3) 磨损 (wear)

(4) 变形 (distortion)

(5) 衰减 (attenuation) : 微结构随时间而渐变弱化

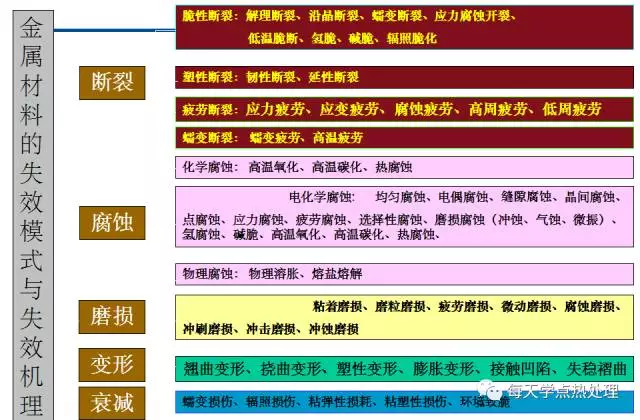

金属材料的失效模式与失效机理的关系

◆ 失效缺陷(failure defect)

失效缺陷是导致构件损坏 (损伤)的实际缺陷。比如,裂纹、腐蚀坑、磨损带、分层等。

◆ 失效机理(failure mechanism)

失效机理是致使构件失效所发生的物理、化学的变化过程,即失效的微观机制。例如,腐蚀模式下的电偶腐蚀、缝隙腐蚀、晶界腐蚀、点蚀,等等。

◆ 失效起因(failure cause )

失效起因是促使失效机理起作用的关键因素。比如,超载、疲劳载荷、电极电位差、微动摩擦等。

● 泰坦尼克号的失效模式、机理、缺陷与起因的关系

泰坦尼克号是20世纪初世界上最大的豪华游轮。

它长260m、宽28m、高51m、吨位46328t,可载客3000多人,总耗资7500万英镑。船体结构的设计采用了双壳层和十六个相互隔离的水密舱等安全措施,因而当时被认为是一艘“永不沉没的”巨轮。

它的处女航是在1912年4月10日从英国南安普顿出发前往纽约的,航速为22节,但4月14日晚11:40分在北大西洋与一块漂浮的大冰山相撞,由于船体左侧六个水密舱全部破裂进水,2小时47分后就沉没了。

船上共有2208人,仅705人获救,1503人葬生海底,这是迄今为止世界上发生的最大的海事事故。

● 事故调查结论

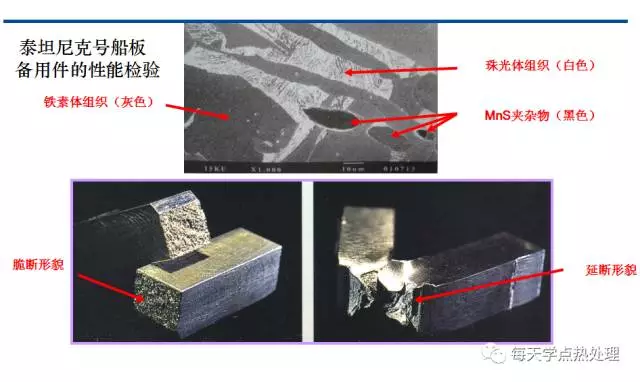

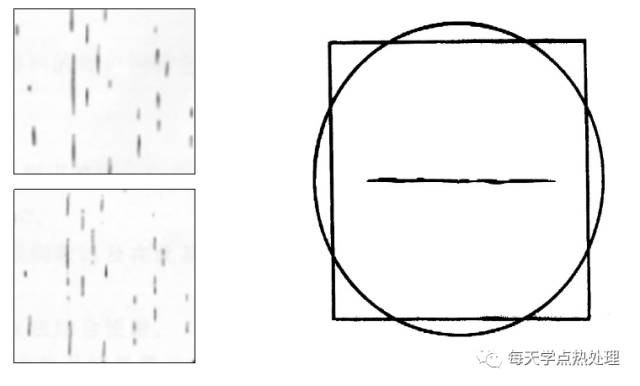

在对泰坦尼克号船板备用件进行材料性能检验后,发现存在大量的MnS夹杂物, 纵横向韧脆转变温度分别是 320C、560C , 而当时的水温是 -20C。

可以推定, 泰坦尼克号与冰山相撞时的失效特征是脆性断裂 (失效模式),这是因为船板和铆钉都含有大量的MnS夹杂物及其他超标有害元素P等。船板在冰山的撞击下夹杂物处就引发了许多裂纹 (失效缺陷),这些裂纹随后在海浪的持续作用下发生了快速疲劳扩展 (失效机理) ,最终导致了船体的断裂。

因此,泰坦尼克号的失效是由船板和铆钉内大量的MnS 夹杂物和冰山撞击力的相互作用下发生的疲劳脆性断裂而引起的 (失效起因)。

失效分析的策略

● 产品质量管理法

◆“五要素法”

“人、机、料、法、环” (4M1E分析法)

◆“六要素法”

“人、机、料、法、环、测”(5M1E分析法)

● 构件的失效分析

分析人员不仅要有材料、工艺、结构、力学、 控制等专业知识,还要懂得安装、运行、维护、环境等工程知识,同时熟悉标准、规范、规程,以及包括心理学在内的一些管理知识。

● 失效的影响因素

(1) 材料选用不适

(2) 结构设计欠妥

(3) 制造质量一般

(4) 安装方式不当

(5) 检测方法常规

(6) 人员操作有误

(7) 维护过程疏漏

(8) 工况介质复杂

(9) 外部环境变化

(10) 失效机理不明

(11) 防护措施简单

(12) 管理制度不严

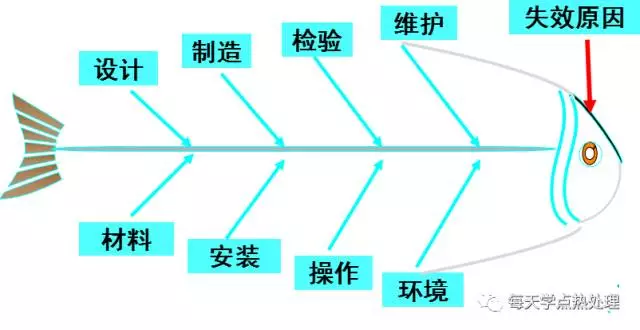

● 失效分析的完整

从技术角度出发,一个完整的失效分析应该考虑八个方面的影响因素:

(1) 设计 (design)

(2) 材料 (material)

(3) 制造 (fabrication)

(4) 安装 (installation)

(5) 检验 (inspection)

(6) 操作 (operation)

(7) 维护 (maintenance)

(8) 环境 (environment)

失效分析的鱼骨图

● 失效分析是事后分析,最好的方法应是事前分析, 比如, FMEA (Failure Modes and Effect Analysis)、 RBI (Risk-based Inspection), etc.

变形失效

弹性变形失效----弹性变形过量,虽表面未发现任何损伤痕迹,但弹性性能已达不到原设计要求。例如汽车弹簧,经长期使用后松弛性能降低导致不能起缓冲作用塑性变形失效

塑性变形失效----变形量超过极限,不能再使用。经长期运转后的汽轮机叶片逐渐伸长发生塑性变形而与壳体相接触,使汽轮机不能正常运行。

蠕变变形失效----零件长期在高温和应力作用下,即使小于屈服应力也会缓慢地产生塑性变形,这种现象称为蠕变,当蠕变变形量超过规定数值后就会失效,甚至产生蠕变断裂。

高温松弛失效----零件在高温下失去弹性功能而导致失效。例如蒸汽轮机的高温紧固螺栓经长期使用发生松弛,使蒸汽轮机不能正常工作。

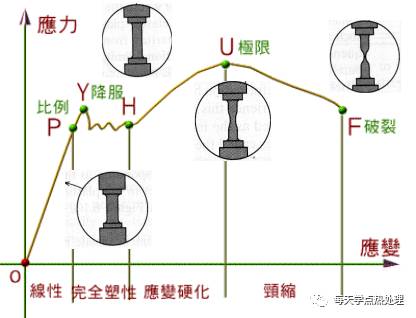

断裂失效----塑性断裂

塑性断裂失效:当构件所承受的实际应力大于材料的屈服强度时,将产生塑性变形,应力进一步增大,就会产生断裂,称为塑性断裂失效。

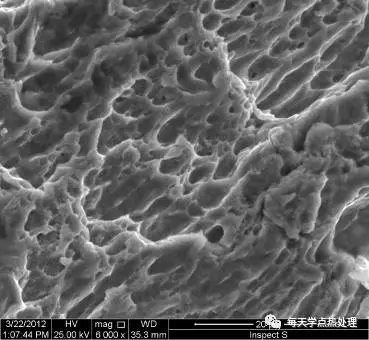

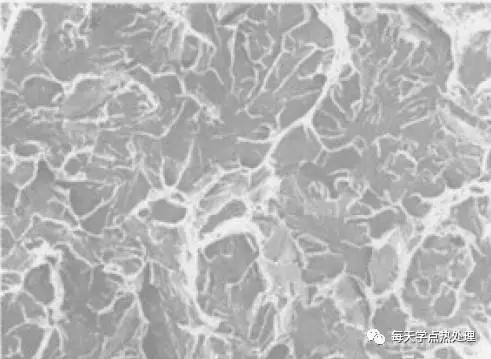

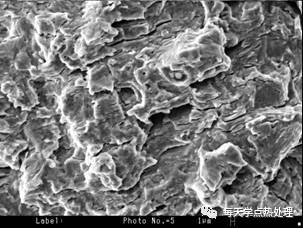

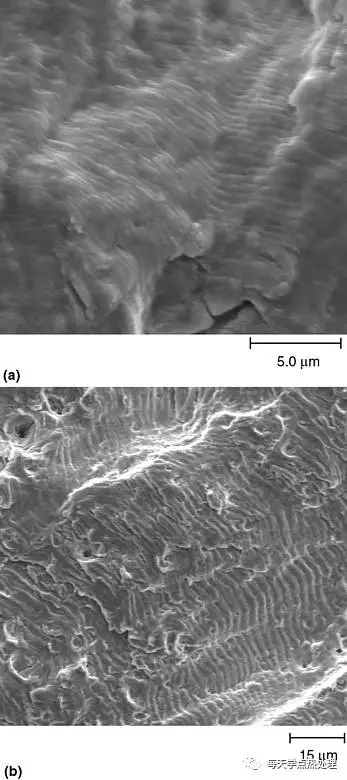

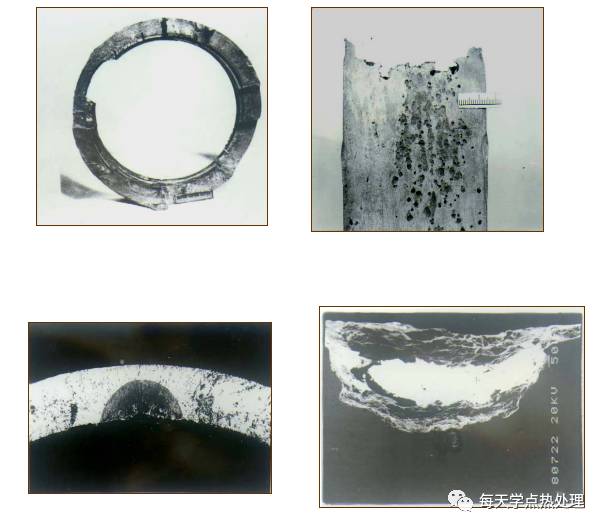

塑性断裂的特征:在裂纹或断口附近有宏观塑性变形,或者在塑性变形处有裂纹出现;塑性断裂的一种典型断口是抗拉试样的杯锥状断口,杯部呈纤维状特征,锥部呈浅灰色的光滑区,并与杯部或45o角。塑性断口微观形态主要为韧窝。根据韧窝的形状可分析断裂时所受应力的性质,如韧窝为等轴,受正应力作用,如杯锥状断口的杯部。韧窝为拉长呈方向性,受剪切应力或撕裂应力作用,如杯锥状断口的锥部。韧窝的大小与形核数量、材料韧性、温度、应变速率有关;材料韧性好、夹杂或第二相粒子少、温度高、应变速率慢则韧窝尺寸大;反之则韧窝尺寸小。

塑性断裂的原因:通常情况下塑性断裂是由于外应力超过材料的屈服强度所致(材料强度过低或超载)。

韧窝-变形断面SEM

断裂失效---脆性断裂

脆性断裂是指断裂前几乎不产生显著的塑性变形

按裂纹扩展的路径分为穿晶脆性断裂和沿晶脆性断裂。

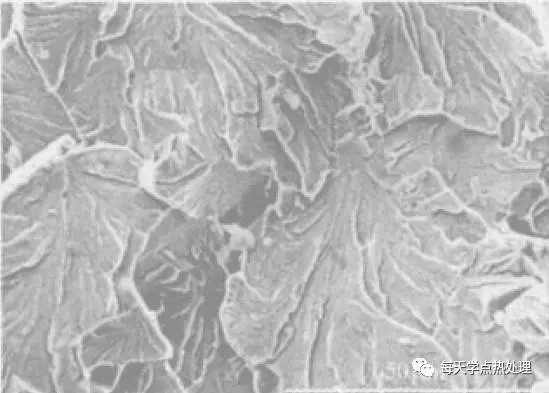

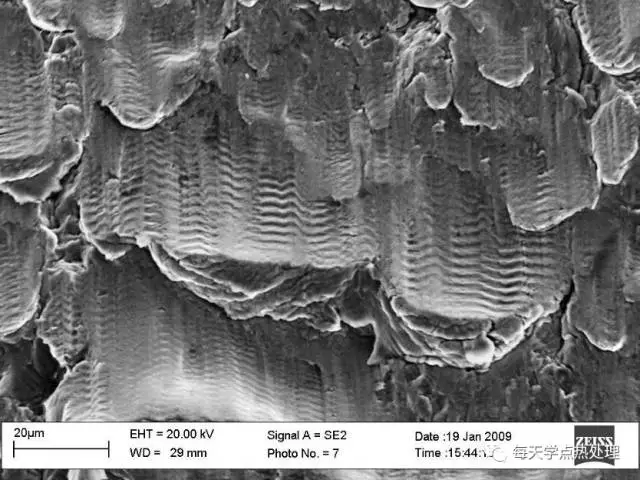

解理断裂----解理断裂是穿晶脆断的一种常见的主要断裂方式。解理断裂是指在一定的条件下,金属因受拉应力作用而沿某些特定的结晶学平面发生分离。铁素体钢的解理面为{100}晶面。

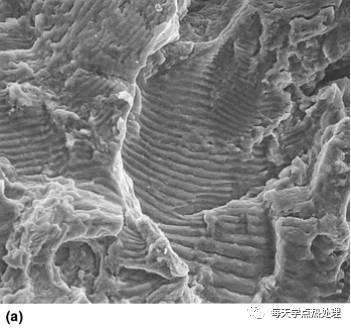

准解理-脆性断面SEM

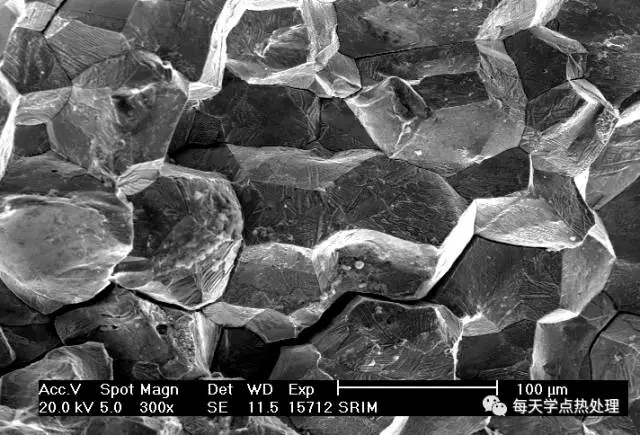

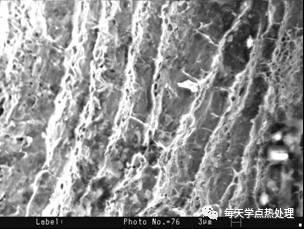

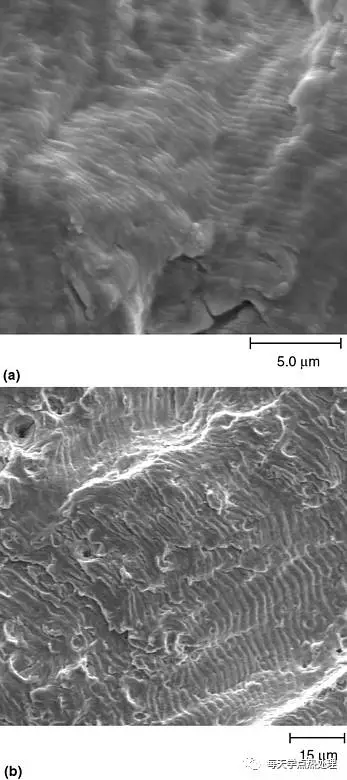

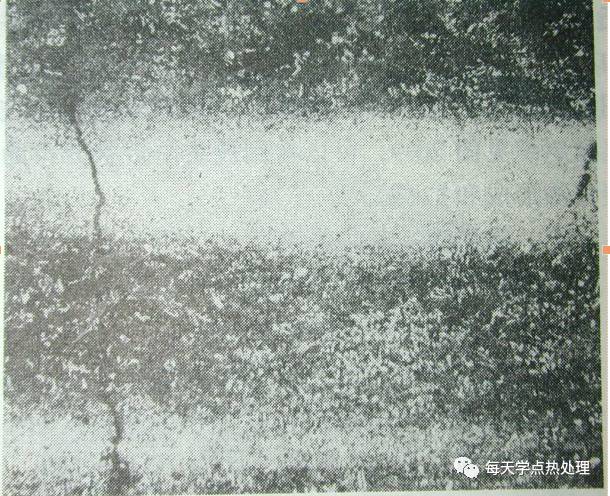

断裂失效--脆性断裂---沿晶脆性断裂

裂纹沿晶粒界面扩展而造成金属材料的脆断称为沿晶脆性断裂。通常晶界是强化的因素,即晶界的键合力高于晶内,只有在晶界被弱化时才会产生沿晶断裂。

晶界弱化的基本原因----材料本身或环境介质或高温的作用

*晶界沉淀相造成的沿晶断裂----由晶界的夹杂和第二相沉淀所造成的,晶界上的析出相通常是不连续的,呈球状、棒状或树枝状,晶界沉淀相越多,断裂应力越低

*杂质元素在晶界偏聚造成沿晶脆断----如Ge、Sn、N、P、As、Sb、Bi、S、Se、Te等。低合金钢的第二类回火脆性(合金钢在回火后慢冷或在375~560oC等温产生晶界脆化和沿晶断裂)。

*环境介质侵蚀而引起的沿晶断裂----高强度钢的氢脆、应力腐蚀

*高温下的沿晶断裂。

断裂失效----脆性断裂失效---疲劳断裂

机械零件在循环交变应力的作用下引起的断裂称为疲劳断裂。在机械构件的断裂失效中,疲劳断裂所占的比例最高,达70%以上。

疲劳断裂的类型----高周疲劳、低周疲劳、热疲劳、接触疲劳、腐蚀疲劳、微振疲劳、蠕变疲劳等。

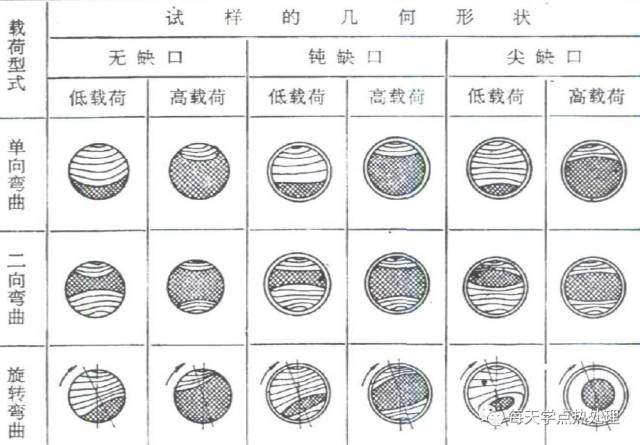

疲劳方式

轮胎花样

韧窝带

二次裂纹带

产生疲劳断裂的常见原因

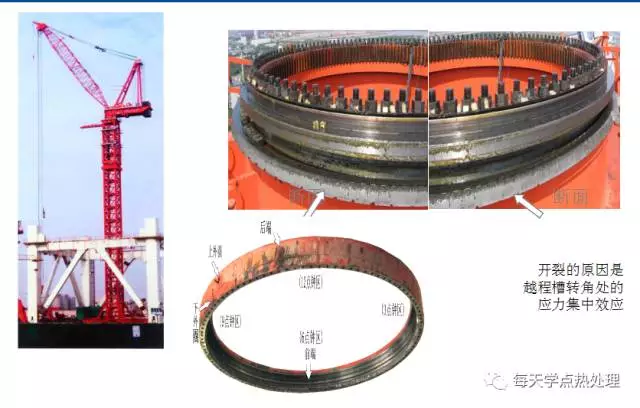

材料强度不足引起的疲劳断裂;

零件结构上有尖角、键槽、圆角等应力集中区;

夹杂、疏松、气孔、微裂纹等材料缺陷;

表面缺陷,如凹坑、折叠、加工刀痕;

热处理缺陷,如表面脱碳、过热

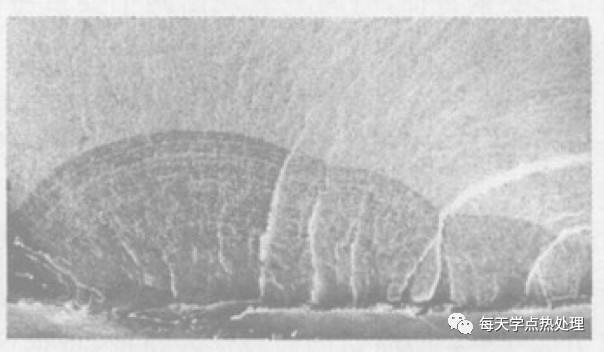

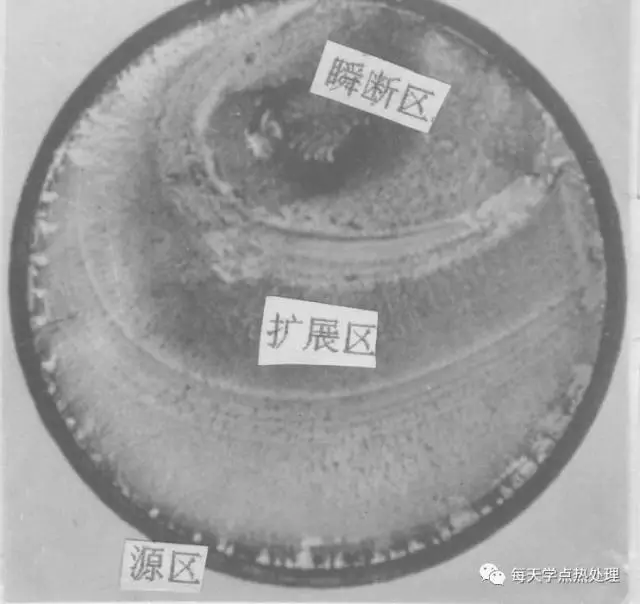

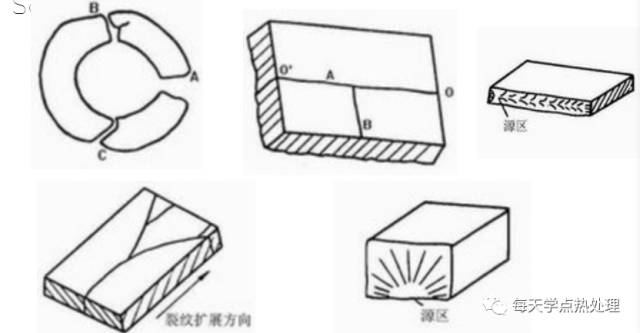

疲劳断口的宏观特征

疲劳辉纹

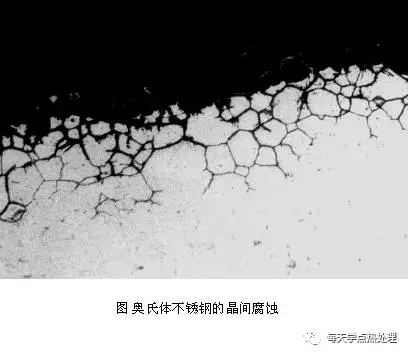

腐蚀失效

点腐蚀

缝隙腐蚀

晶界腐蚀

应力腐蚀

应力腐蚀

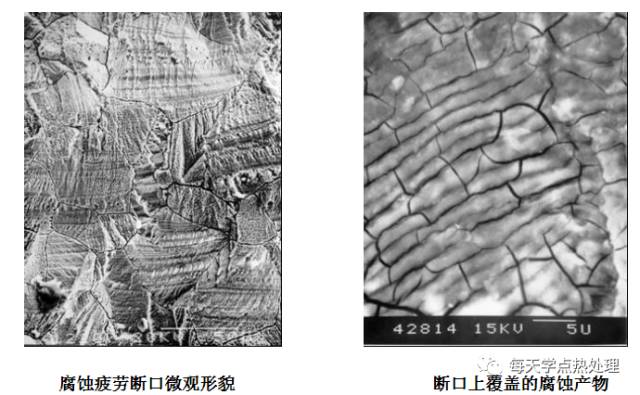

腐蚀失效----腐蚀疲劳

氢脆断口

磨损失效

常见的磨损失效主要有粘着磨损、磨粒磨损、接触疲劳磨损、微动磨损等

裂源识别法-宏观分析

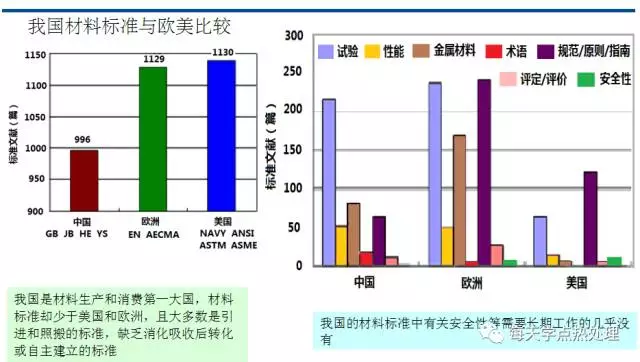

我国材料现状

重点工程急需的材料

国内尚不能生产占25%;或不能保障供给占46%;总共达到 71%

可稳定供应的材料仅占29%.

许多重点产品不能自主研发

例如:核电用焊接材料;超超临界汽轮机转子、内缸材料;高性能轴承材料;先进复合材料等。

冲击试样的缺口形式对冲击韧性影响非常大,夏比V形缺口比夏比U形缺口更为尖锐,更能反应材料及其内部缺陷在动态载荷下的缺口敏感性。

对于U形试样,进行冲击试验时,其冲击功大部分消耗于裂纹的形成,而对V形缺口试样,其冲击功大部分消耗于裂纹的扩展。因此不能够将原标准中的AKV冲击测试改为AKU冲击测试,这二者是不可比的,更不应以此来降低标准。

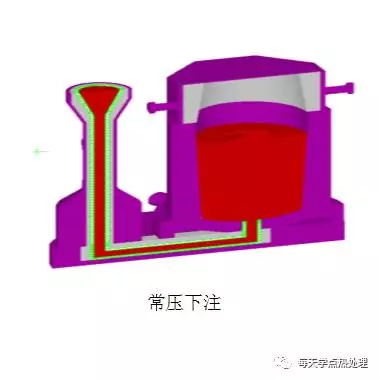

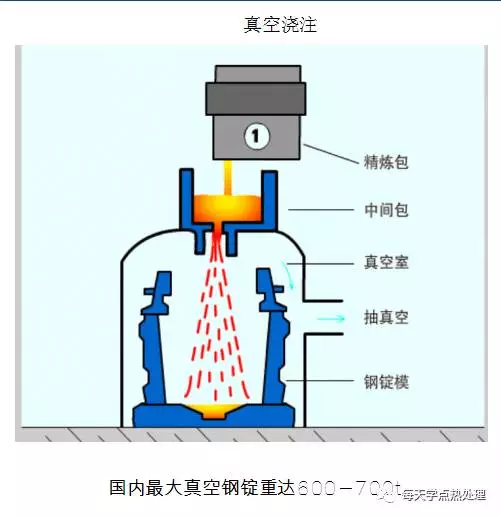

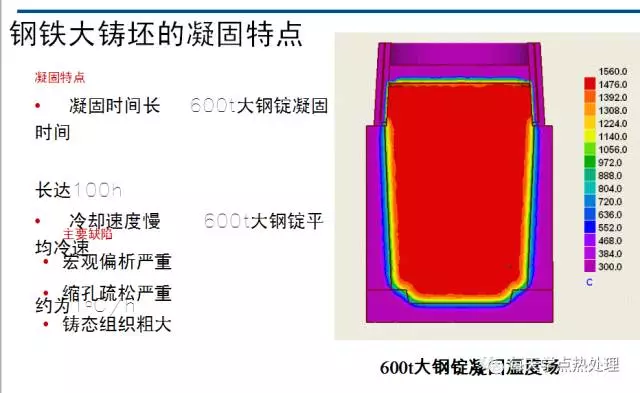

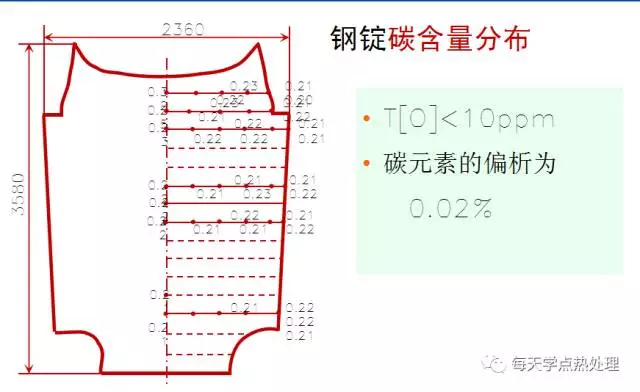

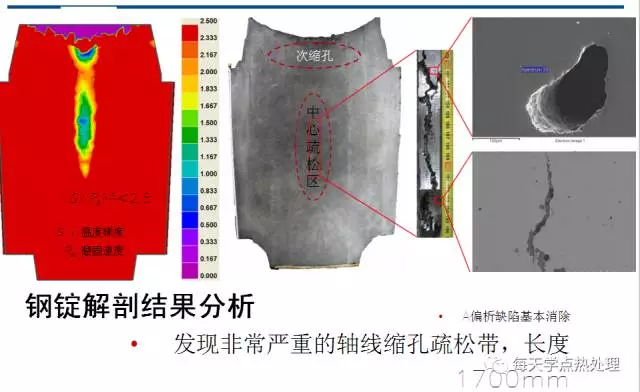

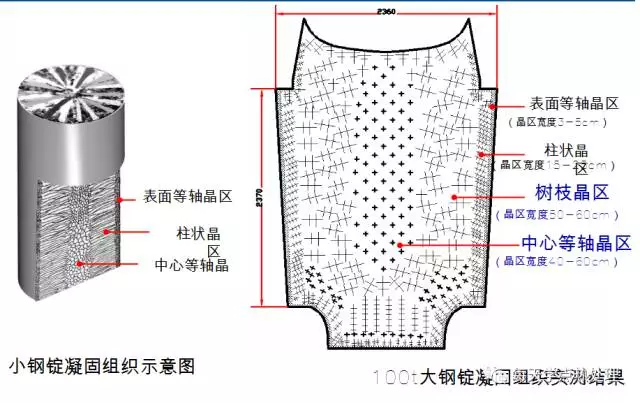

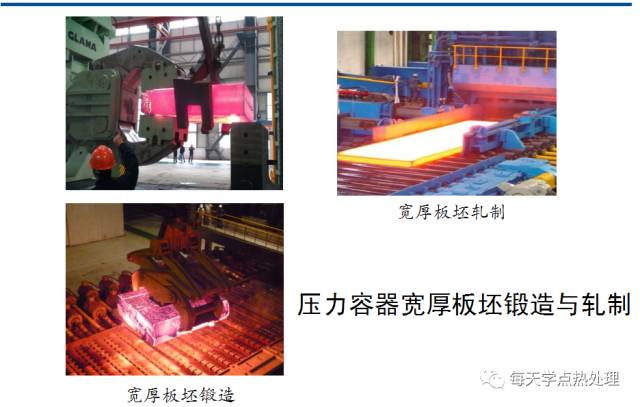

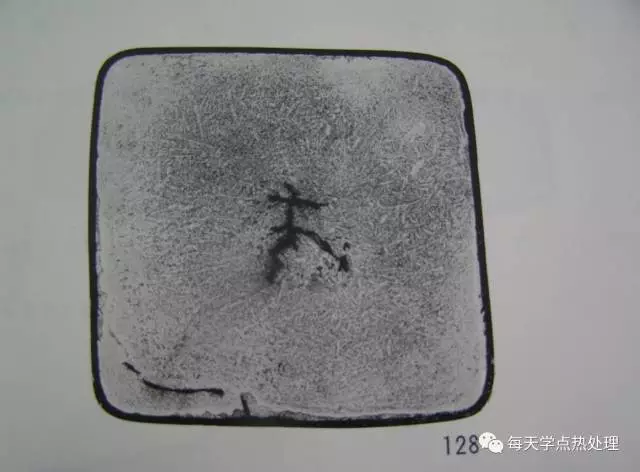

钢锭生产工艺

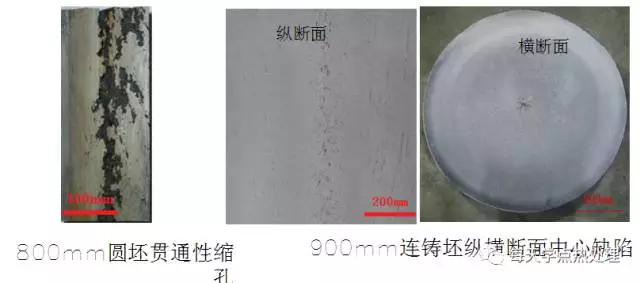

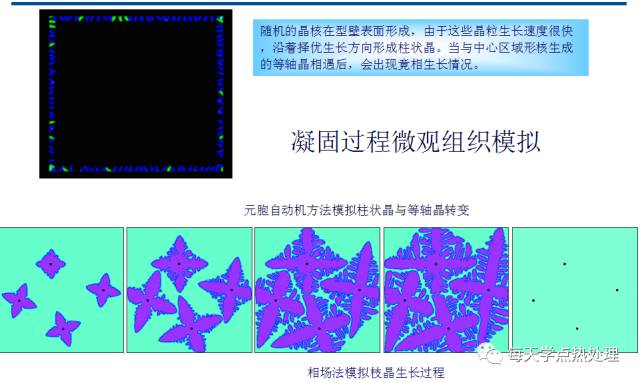

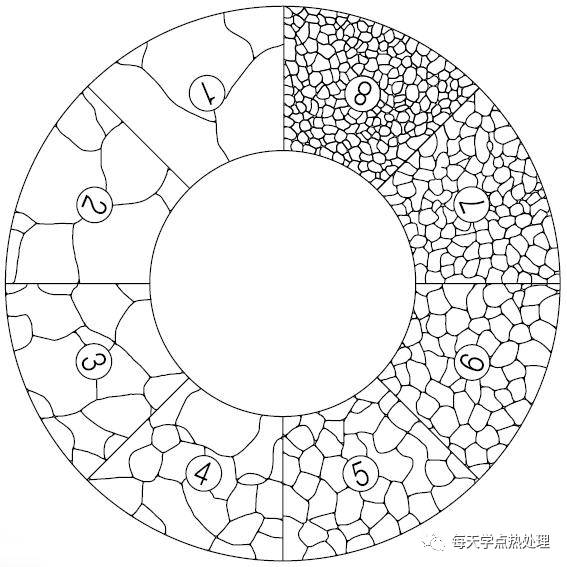

缩孔疏松:圆坯高径比大、液芯长,无法实现长程补缩,中心存在贯通性缩孔疏松。

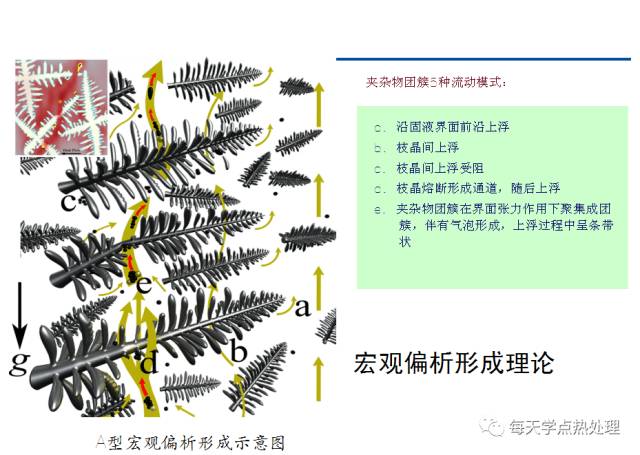

宏观偏析:凝固时间长,存在严重中心缺陷和A型偏析。

大型连铸大圆坯的典型缺陷

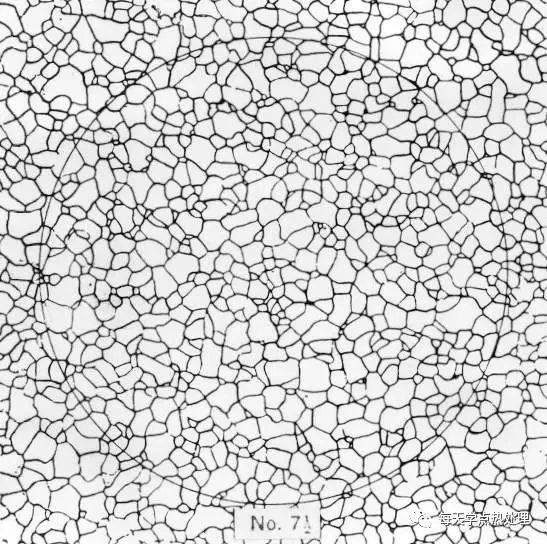

晶粒度

非金属夹杂物

加热与冷却缺陷

磨烧组织

焊接缺陷

缩孔-低倍缺陷

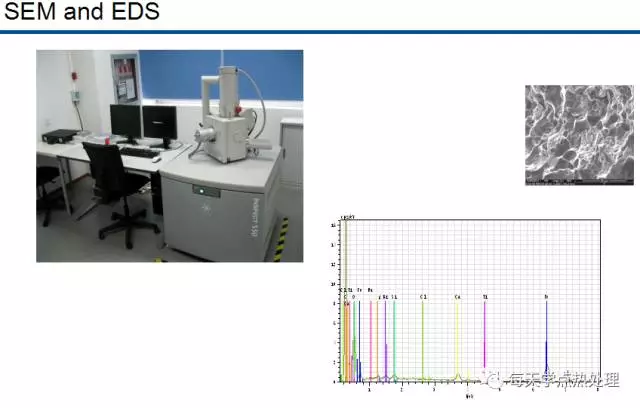

断口微观形貌分析

断口微观形貌分析

断口分析:在失效分析中占有十分重要的地位。金属材料的断裂除与外部条件如应力、环境介质等有关外,与金属材料本身的化学成分、热处理等有关。各类显微断口形貌的出现基本上对应一定的内部或外部条件,因此,金属构件断裂失效后,就可通过对断口的形貌分析,反过来追溯它断裂时所处的条件,从而确定断裂机制及断裂原因。

电子能谱分析:确定断口上的微区成分。

化学分析

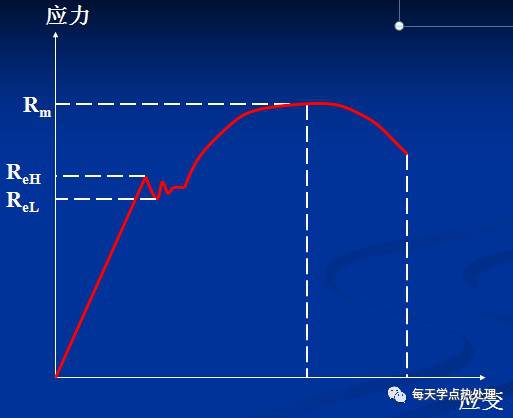

力学性能测试

金属实验室提供权威性的力学性能测试和评估,机械性能测试方法包括:变形,断裂,粘连,蠕变,疲劳等

测试项目 Testing Scope

拉伸试验 Tensile

高低温拉伸试验 High-low Temperature Tensile

压缩试验 Compression

剪切试验 Shear

扭转试验 Torsion

弯曲试验 Bending

扩口试验 Flaring Test

杯突试验 Cupping Test

冲击试验(不同温度下) Impact (Under Different Temperatures)

洛氏硬度测试 Rockwell Hardness

布氏硬度测试 Brinell Hardness

维氏硬度测试 Vickers Hardness

里氏硬度测试 Leeb Hardness

压扁试验 Flattening Test

紧固件机械性能 Mechanical Properties of Fasteners

焊接板(管)机械性能 Welding Plate (Tube) Mechanical Properties

力学性能测试

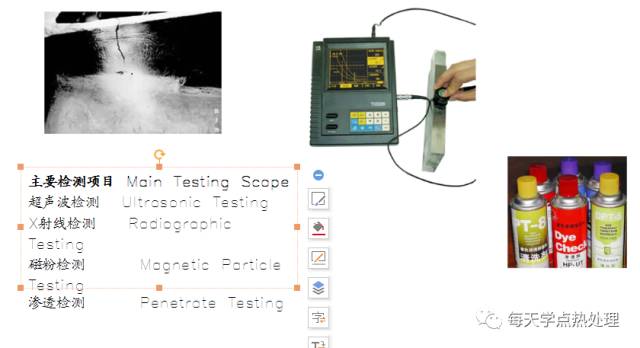

无损检测

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741