形状记忆合金Shape Memory Alloysch

1 概论

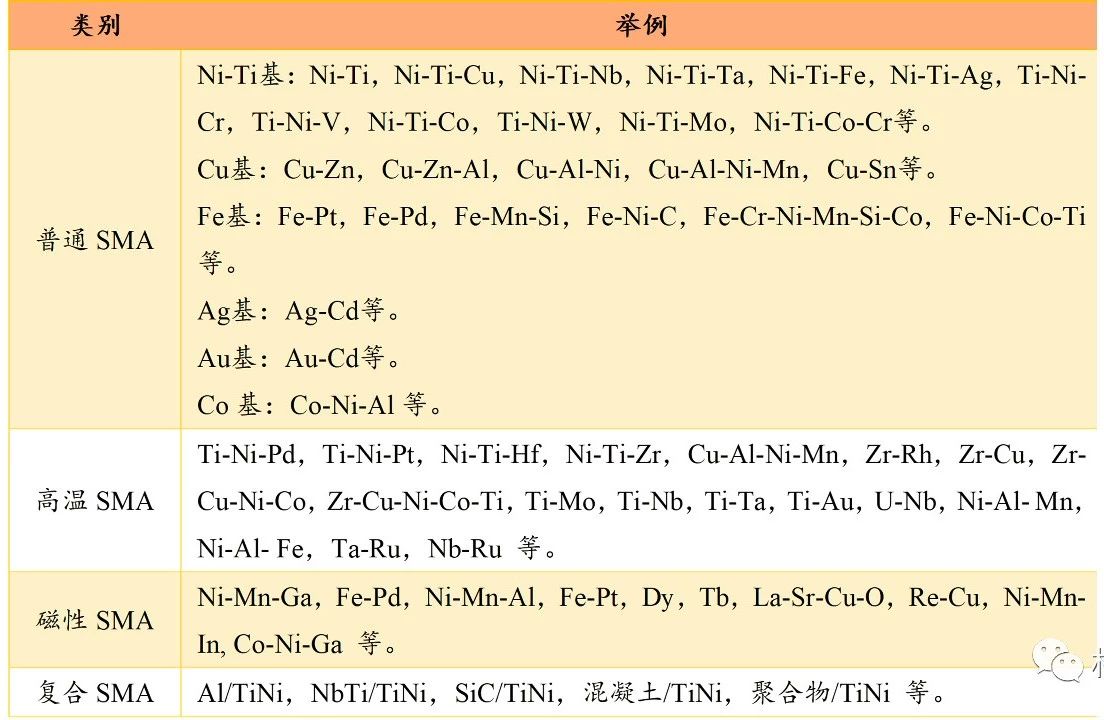

具有形状记忆效应(Shape Memory Effect,SME)的合金称为形状记忆合金(Shape Memory Alloys,SMA)。经过80多年的发展,SMA已发展成为普通SMA、高温SMA、磁性SMA和复合SMA等4大类100多种。

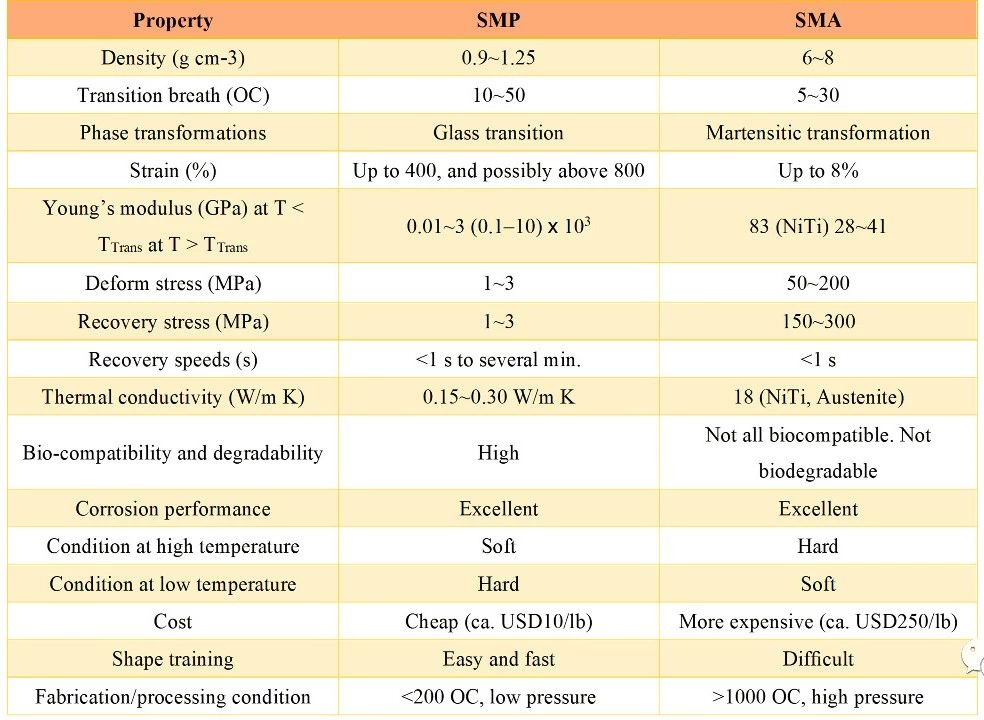

形状记忆合金中的相和晶体结构形状记忆合金与形状记忆聚合物的性能比较SMA的种类普通SMA主要包括Ni-Ti基、Cu基、Fe基、Ag基、Au基、Co基SMA等,其中Ni-Ti基SMA性能最好,应用最广。

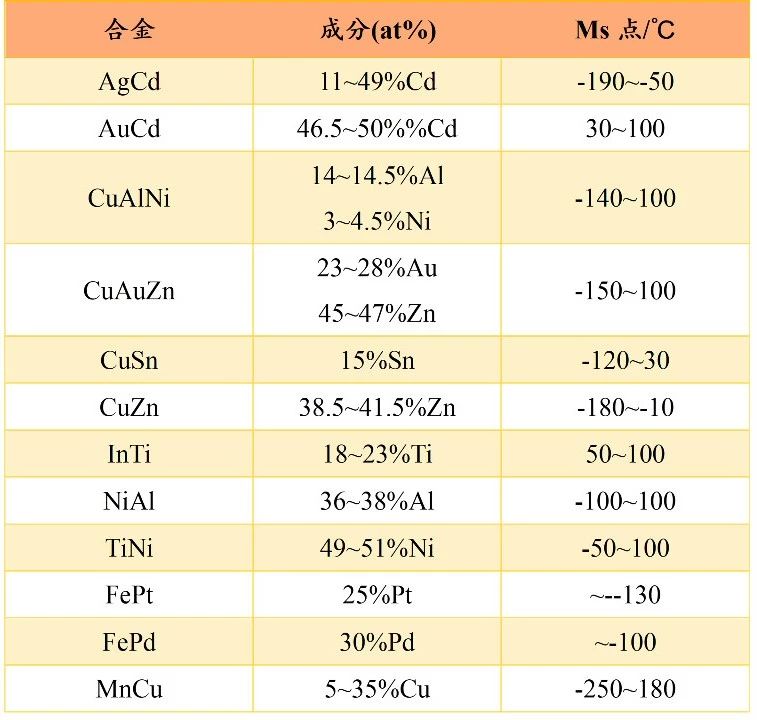

普通SMA的成分范围和马氏体相变开始温度点(Ms)

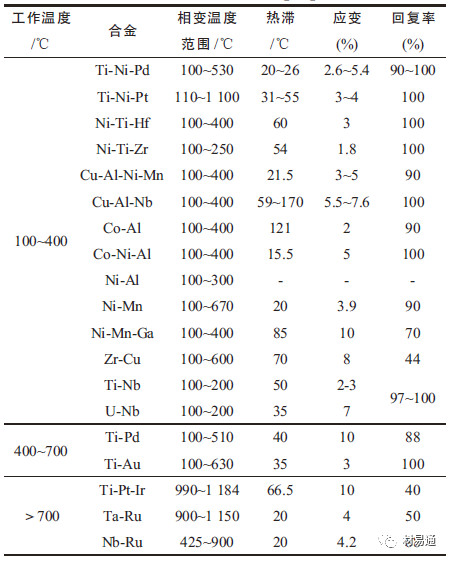

高温SMA。Ti-Ni基、Cu基和Fe基等SMA的相变温度较低,不适用于制作工作温度超过150℃的元件。因此分别在Ni-Ti、Cu-Al-Ti、Ni-Al等合金的基础上加入其它元素形成高温SMA。但大多数高温SMA塑性和抗疲劳性能差,制造成本较高。目前只有Ti-Ni-Pd、Ti-Ni-PT、Ni-Ti-Hf,Ni-Ti-Zr和Cu-Al-Ni-Mn合金有望用于100~300℃环境。

高温SMA及其特性高温SMA的种类、马氏体类型、合金化元素及其作用

磁性SMA又称铁磁SMA(FSMA),其驱动靠磁场传输而不是靠相对缓慢的传热机理,故可用于制作高频(达1kHZ)驱动器。磁性SMA利用磁场对合金中的马氏体变体施加静磁力,促使有利取向的马氏体变体长大,吞并不利取向的变体,从而产生宏观变形。磁场强度减小或撤去时,孪晶界又回到初始位置。磁性SME只存在具有热弹性马氏体相变的磁性合金中,典型磁致SMA有NiMnGa、NiFeGa、Fe基和Co基合金等。

MSMA适合填补形状记忆合金和磁致伸缩材料之间的技术空缺,适用于低应力大位移的马达和阀门场合。MSMA硬而脆,难成行,仅适用于低温场合,不适合于高温度大应力场合。

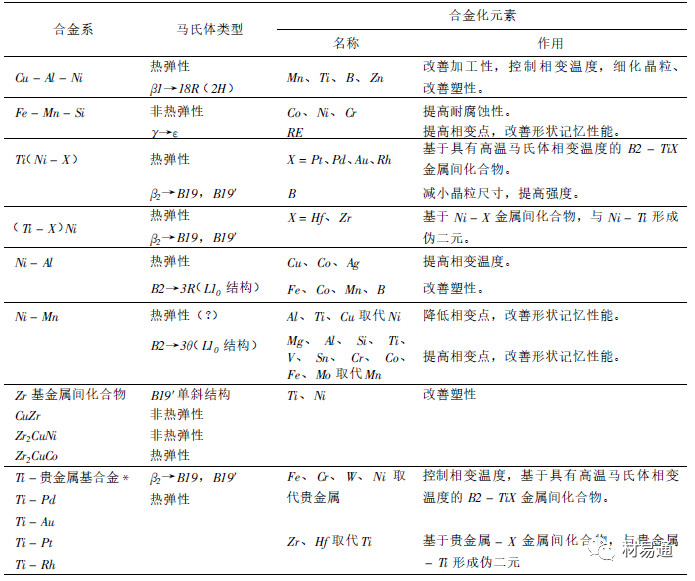

SMA集感知和驱动于一体,通过改变环境温度来实现对外作功,故可制作智能驱动器和减振器,也可实现对材料损伤的主动监控。将SMA材料与其他材料结合将获得综合性能优异的复合SMA。

SMA与其他材料的性能比较

2 性能

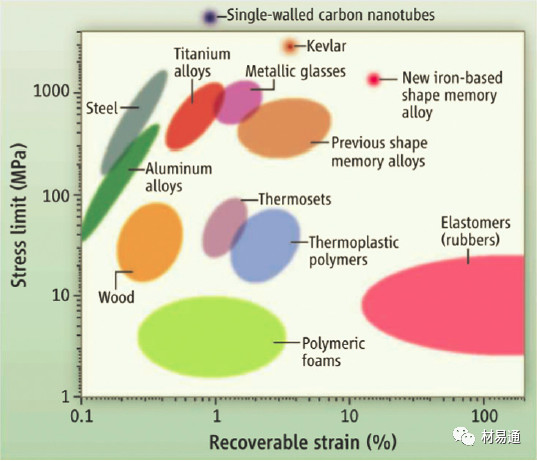

SMA具有SME、SE、高阻尼、高驱动应力应变、高能量密度、较高能效、较低动作频率以及相变诱发塑性等特性。

SMA的特性

2.1 形状记忆效应

形状记忆效应是指特定合金在高温下处理成一定的形状,然后冷却至低温马氏体相变状态Mf后,将进行一定限度的塑性变形后,然后再加热到高温母相状态(Af)时,又恢复到低温变形前形状的效应。

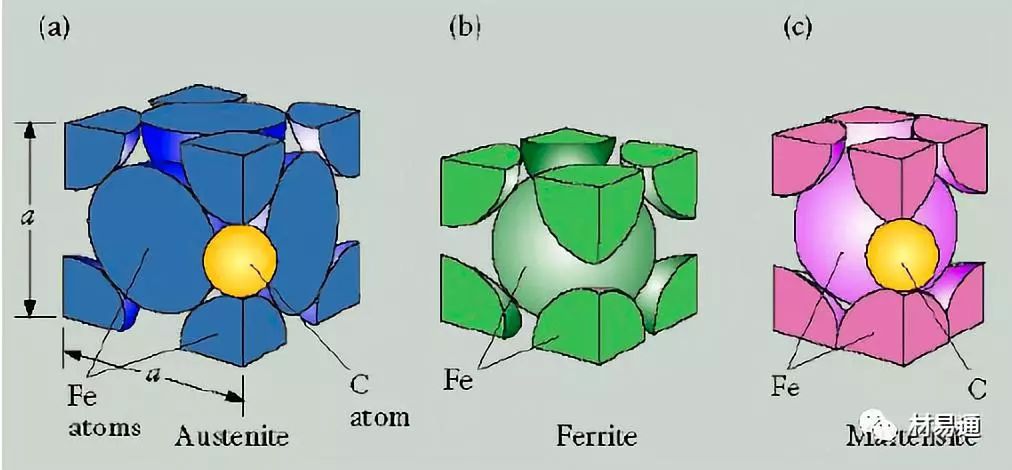

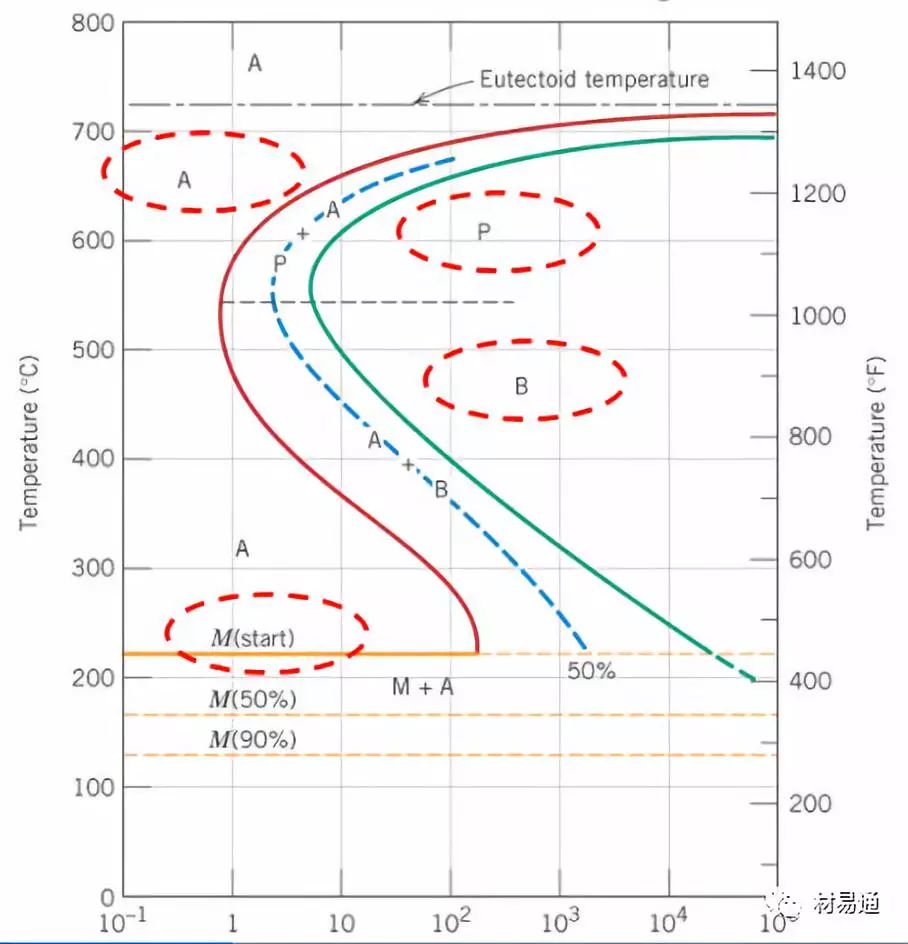

Fe在910℃以下为体心立方晶格结构的a-Fe;910℃以上为面心立方晶格结构的γ-Fe;碳元素溶解到a-Fe中形成的固溶体为铁素体(F);碳元素溶解到γ-Fe中形成的固溶体为奥氏体(A);如果奥氏体以较大的冷却速率过冷,奥氏体中的碳原子无法扩散,奥氏体直接转变成含碳过饱和的固溶体,称为马氏体(M),马氏体的强度和硬度高、塑性低及脆性大。马氏体相变开始和相变结束的温度分别表示为Ms和Mf,马氏体逆相变(转变为奥氏体)的开始和结束的温度分别表示为As和Af。

奥氏体、铁素体、马氏体的晶胞示意图

等温转变示意图(A—奥氏体,P—珠光体,B—贝氏体,M—马氏体)

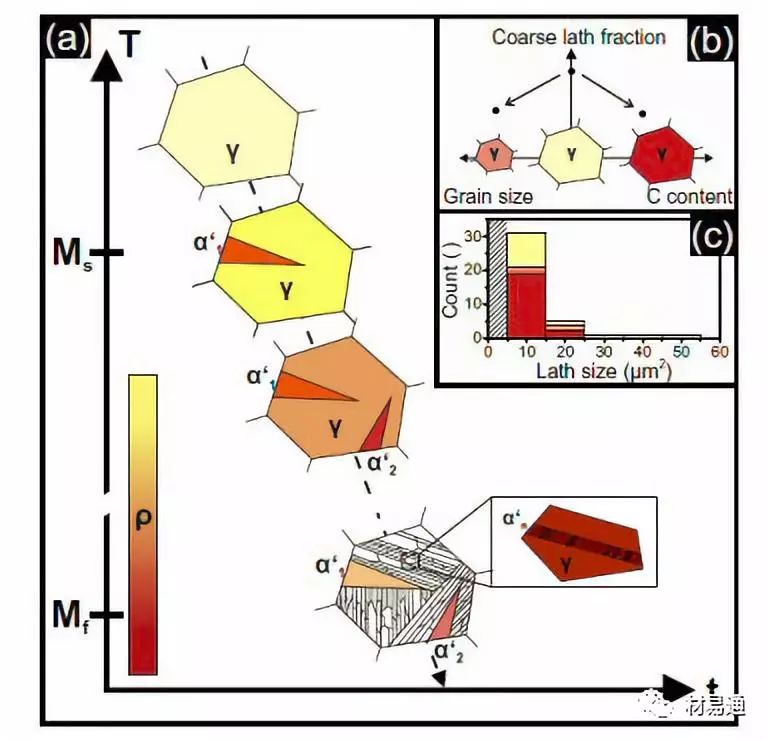

马氏体转变过程示意图

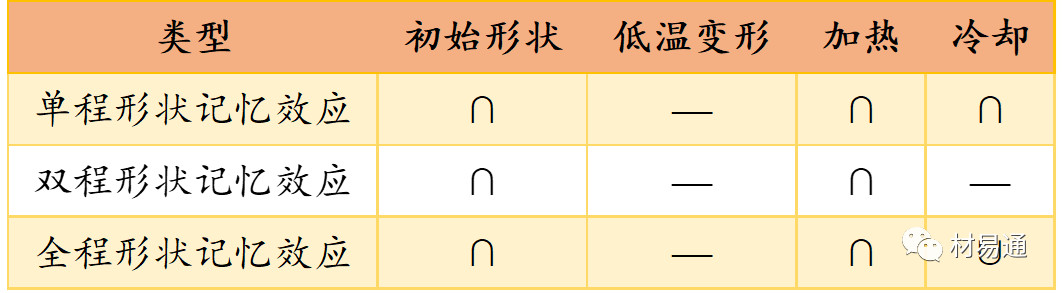

形状记忆合金的3种形状记忆效应

单程记忆效应指SMA在低于马氏体转变开始温度Ms下应力加载变形,应力去除后,随之加热至母相逆转变开始温度As以上,恢复变形前形状,随后在冷热循环中,合金的形状不改变。

双程记忆效应指SMA在低于Ms下应力加载变形,应力去除后,加热至As以上,回复至初始形状,随后在加热和冷却循环中,合金升温变为高温A时的形状,冷却变成低温M时的形状。

全程记忆效应指SMA在低于Ms下应力加载变形,应力去除后,加热至As以上,恢复初始形状,但冷却后,合金的形状与初始形状相反。该效应出现在固溶时效态富镍Ti-Ni形状记忆合金中。

形状记忆合金之所以具有变形恢复能力,是因为变形过程中材料内部发生的热弹性马氏体相变。

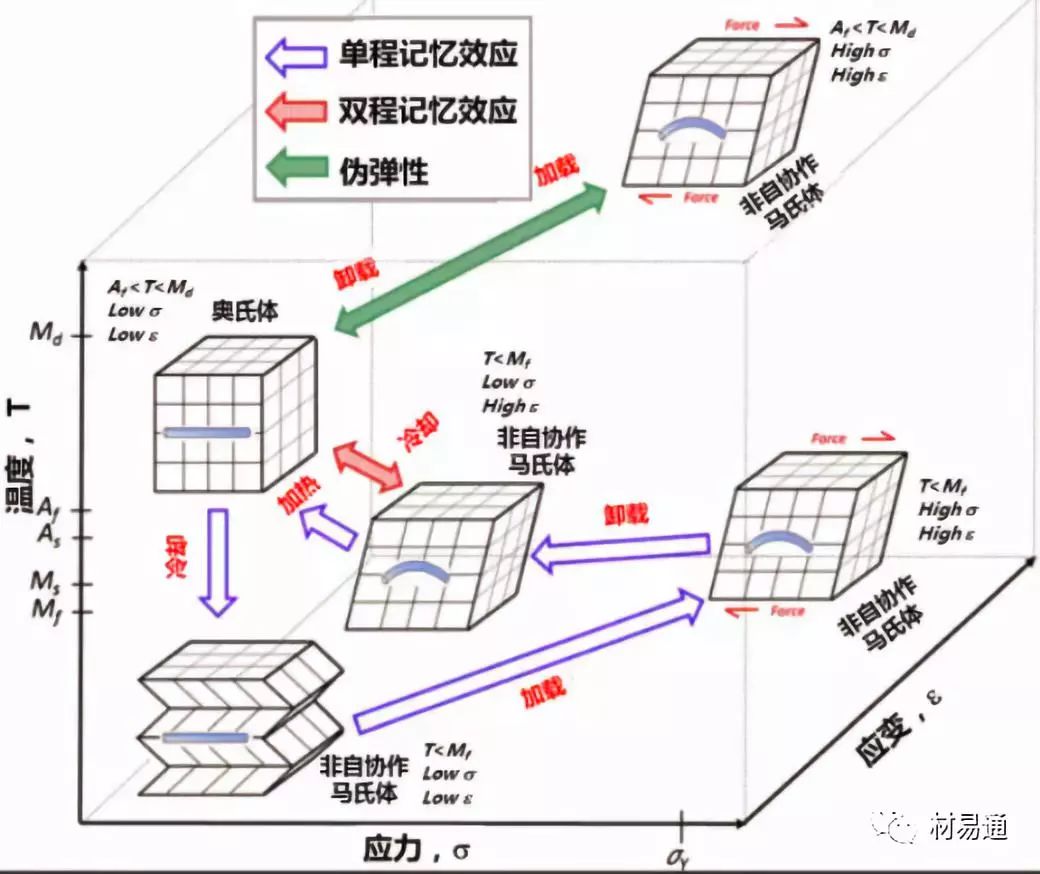

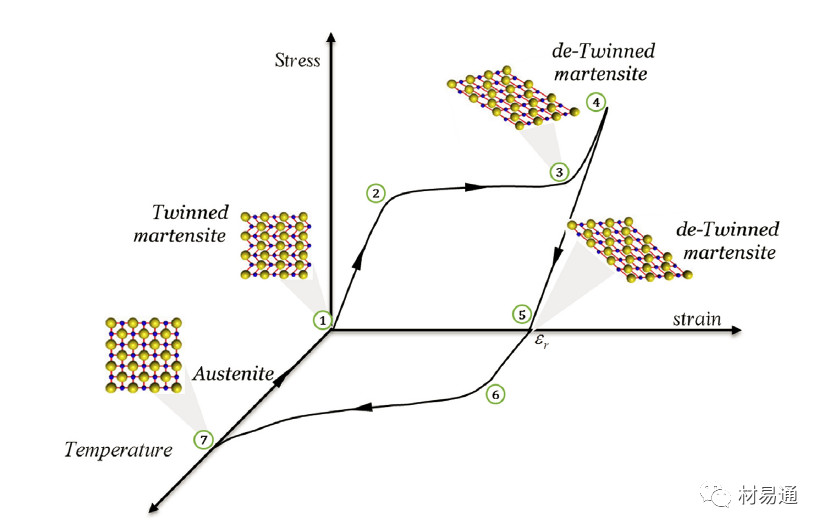

形状记忆合金中具有两种相:高温相奥氏体相,低温相马氏体相。根据不同的热力学载荷条件,形状记忆合金呈现出两种性能:形状记忆效应、伪弹性。

SMA形状记忆效应示意图

2.2 超弹性

超弹性(Superelasticity, SE)指SMA在加载变形后产生的应变大于材料的弹性极限应变量,当应力去除后试样恢复原状的现象。常温下,处于A状态下的合金在外界应力作用下诱发M 相变,此时多个M 变体向最有利于变形的方向上趋于单一变体,合金的形状发生变化。这种M只有在外界应力存在的条件下存在,当应力去除后M会立即逆向转变成母相,试样的形状也随之恢复。

根据合金成分和热处理工艺不同,SE分线性SE和非线性SE。不通过加热即恢复到原来形状的相变,其应力应变曲线是非线性的,称为相变伪弹性,应变完全恢复时称为超弹性。

SMA 的SME和SE本质属同一种相变现象,只是诱发其逆向相变的原因不同。SME 的M 逆转变是在应力去除后,通过加热升温使M 发生逆向转变成母相状态,SE 则是在应力去除后,M自动发生逆向转变成母相状态。

超弹性与形状记忆效应示意图

2.3 高阻尼性能

高阻尼性能是由于晶体内部的M相变,M变体之间的界面具有粘弹性,且在应力作用下,M 相中形成的各种界面(孪晶面、相界面、变体界面)之间发生相对滑动产生滞弹性迁移,使应变落后于应力,可以将震动能转化为内能,达到减震阻尼的效果。

金属材料的阻尼按能量耗散的机理可分为热弹性阻尼、磁性阻尼、位错阻尼、界面阻尼等。

SMA通过将机械能转换为内能主要有3 种机制即:内耗机制、M孪晶再取向机制,应力诱发M机制。

内耗机制指SMA在M相变的过程中会产生的M变体,其不同变体间的界面会产生相对运动,并且能垒较低,应次单力循环吸收能量少,但其震动频率范围大。

M孪晶再取向机制指的是在M相变过程中,M变体之间的各个界面首先发生孪晶的再取向方式,在应力方向上,有利取向的变体长大,不利取向变体消失,最终所有的M孪晶变体再取向,形成一个最有利于变形的单一M变体。

应力诱发M机制用SMA 超弹性应力-应变旗帜形状曲线图可以明显看出,诱发M相转变的应力远高于M 逆相变的应力。曲线面积即能量损耗转变成内能的功,达到阻尼效果。

3 工艺

3.1 形状记忆合金的制备

形状记忆合金的制备通常是先制备合金锭,然后进行热轧、模锻、挤压,最后进行冷加工。形状记忆处理(一定的热处理)是实现合金形状记忆功能方面至关重要的环节。

TiNi形状记忆合金单程记忆效应的处理方法分为中温、低温、时效3种工艺。低温处理:将合金在800 ℃以上退火处理,在室温下根据应用需要加工成型,然后在250~350℃保温0.5 h,即成型。这种合金韧性好,易于加工成形状复杂、尺寸较小的工艺产品,但其稳定性较差,不耐磨;中温处理:将合金置于低温环境中(Ms以下)加工成形,然后放入高温(Ms以上)环境下保温一段时间,使之成型;时效处理:将合金在1000 ℃进行固溶处理,随之淬火,再放入400 ℃保温1 h 时效处理。当合金富Ni 时,具备析出第二相粒子并且强化合金的条件,适合时效处理,这种方法既能有效避免合金熔炼过程中Ti2Ni 型粒子的出现,又可提高合金的SME和SE。

TiNi形状记忆合金具有双程记忆效应是因为合金中存在方向性的应力场或晶体缺陷,相变时马氏体容易在缺陷处形核,同时发生择优生长。通过记忆训练(强制变形)获得双程记忆能力:(1)先通过单程记忆效应,记忆高温相的形状;(2)随后在低于Ms温度,根据所需形状进行一定限度的可恢复变形;(3)加热到As以上温度,试样恢复到高温态形状后,又降低到Ms以下,再变形试件,使之成为低温所需形状;(4)反复处理后,就可获得双向记忆效应。

3.2 形状记忆合金薄膜的制备

Ti-Ni SMA薄膜的制备方法包括磁控溅射沉积法、熔体快淬法、闪蒸法、离子束溅射、脉冲激光沉积、电子束沉积、快速凝固甩膜法、脉冲激光沉积法、蒸发沉积法、等离子快速蒸镀法和离子束辅助沉积法等。

磁控溅射沉积法指在真空室中,辉光放电产生的正离子在电场作用下,加速后轰击靶表面,使被轰击出的粒子在基片上沉积成膜的方法。该方法具有操作简单、沉积速度较快、与硅基微器件的制备工艺具有良好的兼容性、镀膜密度高、薄膜成分与靶材成分基本一致等优点,是目前制备Ti-Ni SMA 薄膜的主要方法。

熔体快淬法指在真空状态下,给予熔融状态的金属或合金一定压力,并注射到高速旋转的水冷铜辊上,使其在极大的过泠度下得以凝固,从而获得具有超细结构的非平衡组织薄膜的方法。该方法具有价格低廉且合金薄膜化学成分较均匀的优点,能够得到纳米级或非晶态的薄膜晶粒。工艺流程:母合金冶炼→浇铸成锭→铸锭在膜喷嘴试管中再熔化→熔化喷射→高速旋转的冷却辊→固化→薄膜和辊分离→收集膜子→晶化退火→破碎制粉→SPS烧结。目前,虽然熔体快淬法制备Ti-Ni 基SMA薄膜的研究有很大进展,但仍然存在不少问题,如熔体温度、压力、辊速、合金成分、热处理工艺等对薄膜组织性能的影响规律有待深入研究,以便优化薄膜的成分、工艺、组织和性能。

4 应用

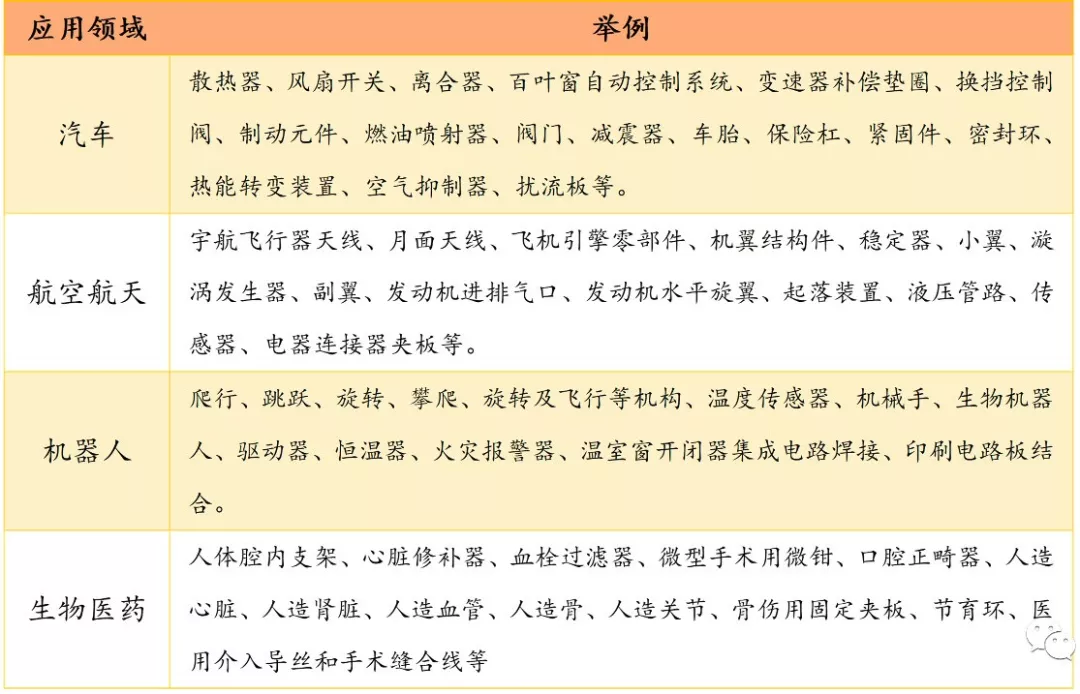

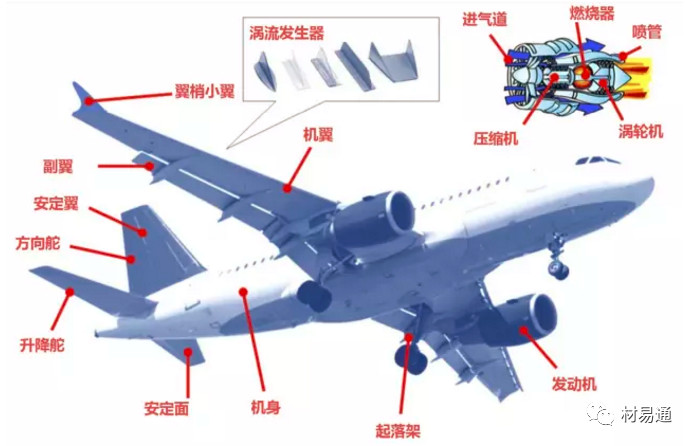

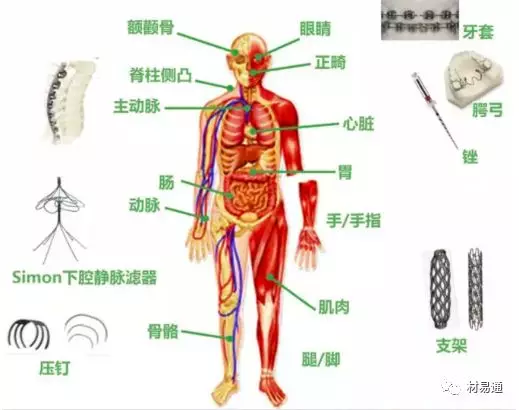

SMA 能在一个较窄的温度范围内获得4%~8%的可逆回复应变,如果加热时阻止其应变回复,则SMA可产生较大的反抗应力。亦即在一定条件下通过改变温度,SMA可以对外输出力或位移。由于SMA具有感知和驱动双重功能,以及能产生较大的可逆形状响应应力和应变,已在汽车、航空航天、机器人和生物医学等领域得到广泛应用。

SMA的应用

4.1 汽车

在现代交通工具中,由于对更具有安全、舒适性能的交通工具的需求使得传感器和驱动器的市场需求猛增。在汽车应用上SMA 多作为线制动器(如:后视镜折叠、温度控制副翼、锁控)和热制动器(如:发动机温度控制、碳化合物发动机润滑、动力离合器)。

可微型化的SMA 驱动器有利于减小汽车组件的尺寸、重量和费用,意义重大。如电驱动的遮光后视镜缩放仪,SMA 灵活的汽车滚动副翼(轮)代替传统电磁气动效应器,一个自动行人保护系统(弹起式阀盖)用以减小行人受到撞击作用的伤害,一个花费有效的侧镜制动器,一个使用了FSMA 制动器的对目标距离和目标角度光传感的微扫描系统。

汽车应用的挑战之一是 SMA 与汽车电池的相容性。

SMA在汽车上的应用

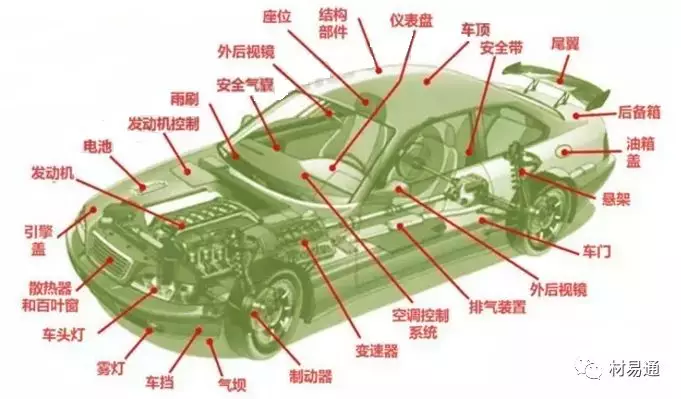

4.2 航空航天

形状记忆合金已应用到航空和太空装置。SMA 在航空航天领域得以成功应用的还有致动器、结构连接器、震动阻尼器、密封材料、释放或展开机构、可充气结构、操纵器和探路器等。如用在军用飞机的液压系统中的低温配合连接件,欧洲和美国正在研制用于直升飞机的智能水平旋翼中的形状记忆合金材料。由于直升飞机高震动和高噪声使用受到限制,其噪声和震动的来源主要是叶片涡流干扰,以及叶片型线的微小偏差。这就需要一种平衡叶片螺距的装置,使各叶片能精确地在同一平面旋转。目前已开发出一种叶片的轨迹控制器,它是用一个小的双管形状记忆合金驱动器控制叶片边缘轨迹上的小翼片的位置,使其震动降到最低。还可用于制造探索宇宙奥秘的月球天线,人们利用形状记忆合金在高温环境下制做好天线,再在低温下把它压缩成一个小铁球,使它的体积缩小到原来的千分之一,这样很容易运上月球,太阳的强烈的辐射使它恢复原来的形状,按照需求向地球发回宝贵的宇宙信息。另外,在卫星中使用一种可打开容器的形状记忆释放装置,该容器用于保护灵敏的锗探测器免受装配和发射期间的污染。

形状记忆合金在航空航天领域重的应用

4.3 机器人

SMA 在机器人方面也有许多成功的应用,如微致动器、人造肌肉等。但也面临不少挑战:硬件平台的性能和微型化,集成系统的智能化(即小、快、可靠、自动化)。需要解决的技术问题包括固定困难、低电阻、微型电子链接(对微型机器人)、小应变输出、控制问题和超低效率等。

SMA 驱动器响应速度受其形状和尺寸的影响明显。电阻加热一般用于小型SMA 驱动器(最大直径是400 微米),间接加热应用于厚驱动器,为增大驱动频率,将电容器和厚驱动器复合在一起可获得快速加热反应。可以采用冷却措施以促进冷却过程,但这样会造成设备笨重;此外,增加机器人的自由度必须增加驱动器的数量,这将会导致控制问题复杂。

形状记忆合金在机器人领域已有和潜在应用

4.4 生物医药

尽管 NiTi 合金比不锈钢贵很多,但SMA 在生物医学应用上展现出极好的性能,如其具有高耐腐蚀性,很好的生物相容性,无磁性,还有一些其它独特的物理特性等,因此其在许多领域的医疗设备和装置上得到了应用,包括骨科、神经科、心脏科和介质放射科、牙科等。产品包括血管内支架、导管、医疗镊子、骨锚、可变刚度植入物、动脉瘤治疗、人造心肌、镜框和引线等。

形状记忆合金在生物医学领域已有和潜在应用

4.5 潜在应用

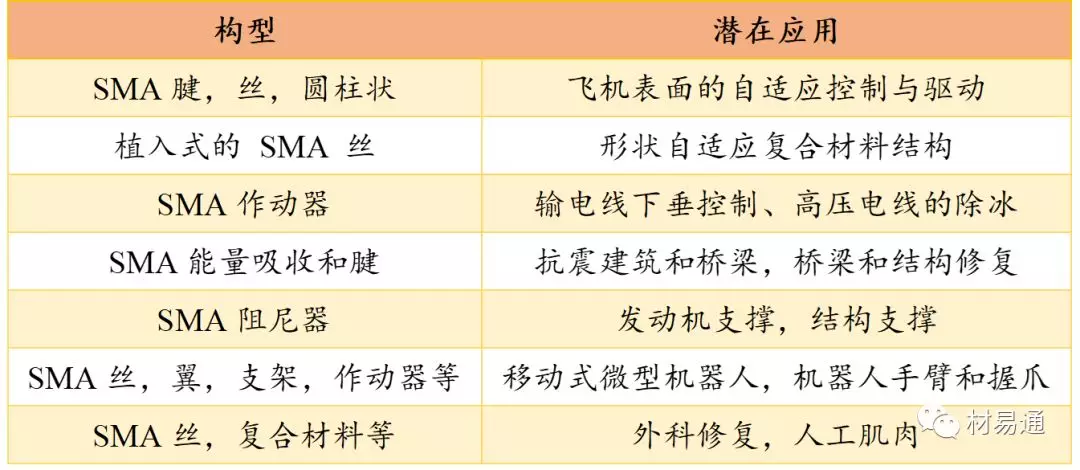

新型 SMA或改进SMA的发展会极大地促进SMA属性和性能。

未来可以在三个不同层次期待 SMA的发展:(1)新型SMA或改进的SMA的发展;(2)SMA的功能特性与其他材料的结构巧妙结合;(3)寻找新市场。

SMA的潜在应用

5 标准

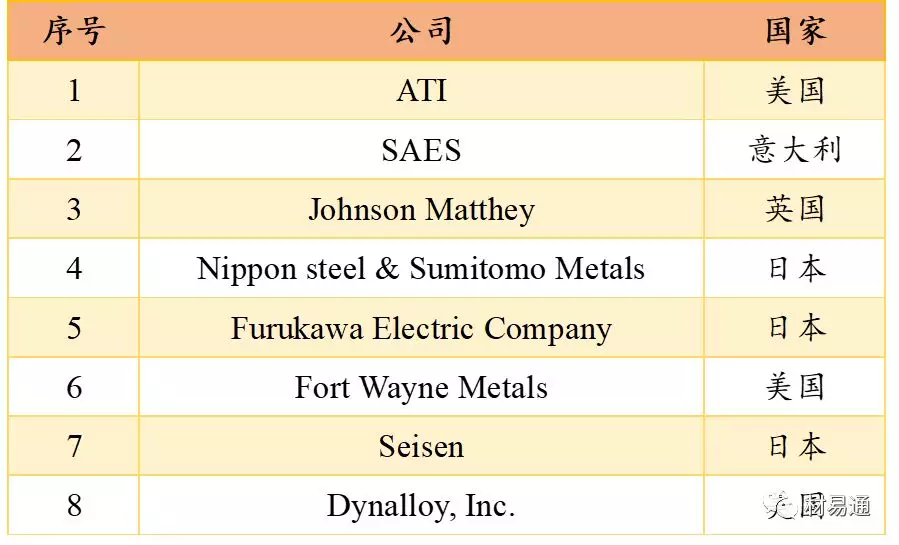

6 企业

国外形状记忆合金主要生产公司

国内形状记忆合金主要生产公司和研究机构

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414