电子材料的发展

铜是人类最早使用的一种金属。公元前40世纪人类就开始利用硫化铜矿石在大气中加热获得金属铜。后来获知加入锡(Sn)可以导致熔点下降和强度上升,从此迎来了青铜器时代。另外,人类还曾经将黄铜作为货币使用。到了现代,铜已成为人类文明不可替代的一种导电材料。

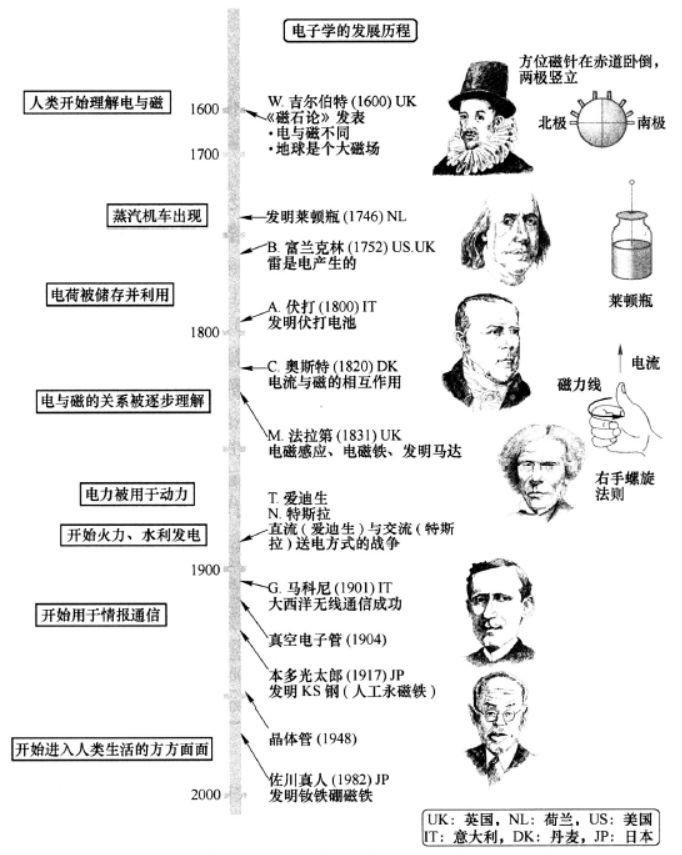

18世纪荷兰莱顿大学物理学教授马森布洛克发明了莱顿瓶,在物理学上第一次能做到储存电荷并对其性质进行研究。1800年意大利物理学家伏打发明了电池,为物理学研究提供了稳定的电流源,从而打开了电磁作用这块未知领域,真正揭开了人类电磁时代的大幕。1820年丹麦物理学家奥斯特发现了电流和磁针相互作用以及电流产生磁场的现象,并用拉丁文发表了划时代的论文《关于磁针上电流碰撞的实验》而轰动了整个欧洲。其后法国的安培发现了右手螺旋法则以及英国的法拉第发现了奥斯特定律的逆定律——磁电感应定律。

大约同时期,人类明白了将线圈环绕铁棒,通过电流可获得强磁场以及利用天然磁石和电导线可得到回转机(马达),导致了1879年电力机车的发明。随着电力机车的发展,高压输电线和变电装置等技术获得了不断地完善与提高。人类对电与磁的理解,导致了电子学的飞速发展(图1)。

图1 人类对电与磁的理解,导致了电子学的飞速发展

纯铜

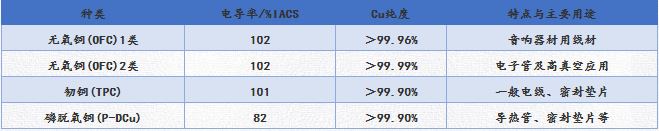

1日常的电线使用的是韧铜,音响器材使用的是无氧铜

铜(Cu)为面心立方(FCC)晶体结构,因此具有良好的加工性能。另外,耐海水等的腐蚀性良好。Cu的电导率和热导率仅次于银(Ag),在导电材料、电器用品、热交换器具等方面获得了广泛的应用。日本利用电解熔炼法加工进口铜矿石获得电解铜。但是由于韧铜中含有较多的氧元素,氢元素侵入后容易产生脆化。因此利用真空溶解法将氧含量降低到0.006%以下获得无氧铜(OFC)。无氧铜由于电导率更高、音质更好而被普遍应用于音响器材或电子乐器。工程上采用相对电导率来表征金属材料的导电性能,即与国际标准软铜的电导率(电导率1.7241×10-8(Ω·m)-1)为100%标准的百分比值(%IACS)。无氧铜的相对电导率为100%以上。

表1 纯铜的组成与用途

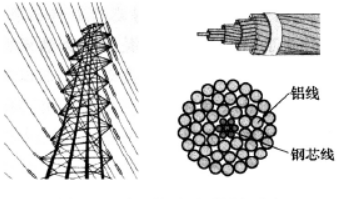

2 铜的导电性好但密度大

铜的最大缺点是密度(8.96g/cm3)高、强度较低。从发电厂出来的高电压、高电流经过大跨度架空的高压线传输,希望电缆的质量尽可能轻。因此高压电缆线一般采用IACS为60%的铝(Al)绞线(芯部为钢芯线)(图2)。这是由于根据电阻计算,当Al的横截面为铜的1.7倍时,其密度仍仅为铜线的1/3,即使考虑铁芯线的质量,其整体质量仍为铜线的50%。

图2 高压架空电缆断面图

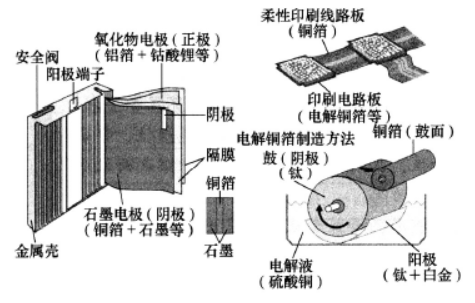

3 电路板、电池使用的铜箔:压延法和电解法

可通过压延的方法将铜锭压延至厚度约75m的铜箔。压延铜箔主要在锂离子电池的碳电极上的集电体或手机折叠部位的柔性印刷电路板上使用。

除了压延铜箔,还有从溶液中直接获得电解铜箔。将鼓状阴极在硫酸铜溶液中边通电边拉出即可获得铜箔。鼓状电极面的铜箔表面光滑,而溶液面粗糙。但粗糙面与树脂基板附着性良好,因此被广泛用于印刷电路板(图3)。

图3 铜箔的用途及电解铜箔制造方法

铜合金

1 黄铜为铜锌合金,青铜为铜锡合金

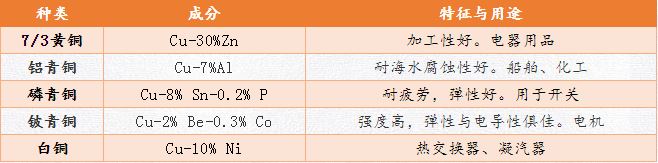

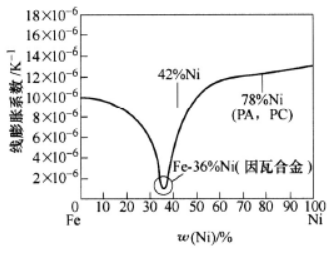

世界上生产量最大的铜合金为含锌(Zn)20%以上的黄铜(Brass)(表2)。含30%Zn以下的7/3黄铜为加工性良好的α(FCC)单相,但Zn含量超过40%(6/4黄铜)则会析出β相(CuZn相),导致铜合金基体硬化,添加较多合金元素Zn时,会导致黄铜从金黄色变为黄色(图4)。

表2 主要铜合金的成分与特征

图4 Cu-Zn合金状态图

2 半导体连线从铝改为铜

过去,半导体的导线主要采用金属铝(Al)。这是由于Cu与Si的相容性较差,使用铜导线极易产生短路等故障。随着集成电路尺寸的急剧缩小,带来了铝导线电阻过大的问题。伴随着防止Si和Cu相互扩散的阻隔层等制备技术的进步,2000年左右开始改为Cu导线。其后为了防止Cu污染将溅射法改为了电镀法,同时在制备时又采取了密封隔离措施。

液晶电视显示屏尺寸的扩大也同样带来了电阻过大的问题,其配线也正在从金属铝(Al)或金属钼(Mo)向Cu线转换。许多电子元件也由于放热、电导率和成本因素等因素正在向其最适宜的金属材料方向转换。

调整线膨胀系数和热传导率

1 通常希望金属材料的线膨胀系数小而热传导率大

对于精密的电子产品如IC(集成电路),为了减少放热所带来的应变,特别需要考虑Si、玻璃与金属的线膨胀系数匹配。我们当然希望使用热传导良好的铜(Cu)或铝(Al),但由于其线膨胀系数分别为16.8×106K-1和23×106 K-1,而硅(Si)和玻璃则分别2.4×106K-1和9×106K-1。因此,如果直接将它们复合在一起,则温度变化会导致电子元件变形甚至破坏。针对电子部件或发光元件的放热,一般使用Cu与具有低线膨胀系数的钨(W)组成的30%Cu-W金属基复合材料(采用粉末冶金方法制作)。

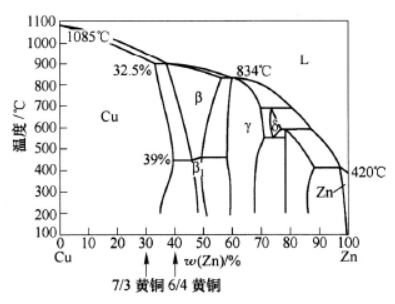

对于太阳能电池板组件,从多晶硅薄片中引出电流的导线如果采用普通的铜线或铝线,则由于热胀冷缩有可能导致硅薄(0.2mm)破裂,因此一般采用不会给硅片施加应力的软Cu等材料(图5)。

图5 太阳能电池多晶硅基板

2 铁与镍可制成线膨胀系数为零的合金

玻璃、陶瓷与金属进行封装时通常采用可伐合金(Kovar:29% Ni-17% Co-Fe合金)。其在30~400℃之间的线膨胀系数为4.8×10-6K-1左右,与硬质玻璃(硼硅盐)的线膨胀系数接近。另外,可伐合金与硬质玻璃的相容相好,气体密封性能佳。

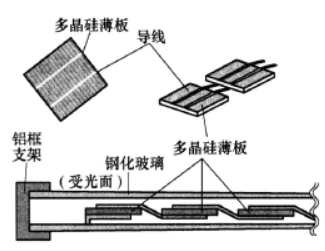

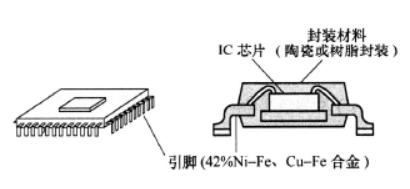

对于采用树脂封装的Si基板上的IC引线(针脚),一般采用铜合金,而对于要求具有高可靠性、高气密性的CPU(中央处理器)等电子元件,则必须使用陶瓷或玻璃进行封装,因此要求封装材料与Si的线膨胀系数相匹配,引线材料一般采用Fe-42% Ni合金(图6,图7)。而对于一般的树脂封装型IC元器件,则采用铜合金(Cu-Fe合金等)作为引线材料。

图6 Fe-Ni合金的线膨胀系数

图7 IC芯片的引脚

常温附近线膨胀系数最小的是36% Ni-Fe因瓦合金(Invar:不变的意思)。当铁镍合金中镍含量为36%时,在常温附近其线膨胀系数可降到最低值(图6)。这是由于在室温附近,温度导致的热膨胀被铁磁性变化导致的收缩所抵消。

磁性材料

1 铁磁体的自发磁化

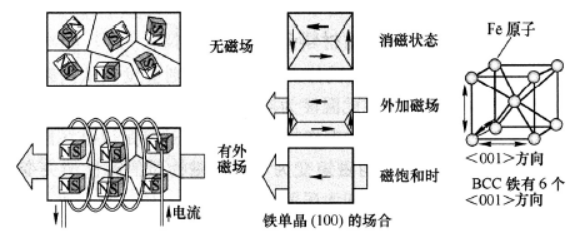

铁(Fe)、钴(CO)、镍(Ni)等属于铁磁性晶体。其自发磁化是由晶体内部的微小磁畴(微小磁铁)中的磁矩规则排列所产生的(图8)。磁化时需要能量最低的方向称为该磁性晶体的易磁化方向。体心立方铁(Fe)单晶体的易磁化方向为100>,面心立方镍(Ni)单晶体的易磁化方向为<111>。Fe共计具有6个<100>易磁化方向,通常这些方向都是无规则的,因此对外不显示出磁性。一旦被缠上线圈并通上电流或外加磁场,则会导致晶体内部磁畴的磁化方向一致而对外显示出强磁性,也就是成为电磁铁(软磁铁)。

图8 强磁性体的磁畴随外磁场的变化

2 超过居里温度,铁磁材料会变为顺磁材料

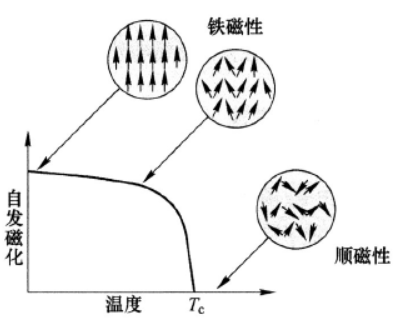

纯铁加热到910℃会转变成奥氏体,而在770℃则会发生从铁磁体转变为弱磁性顺磁体的铁磁相变。我们称此温度为居里温度(Tc)(图9)。金属点阵热运动的加剧会影响到磁畴磁矩的有序排列,当温度达到足以破坏磁畴磁矩的整齐排列时,磁畴则被瓦解,平均磁矩变为零,铁磁物质的磁性消失变为顺磁物质。铁磁性消失时所对应的温度即为居里温度。

图9 居里温度(Tc)与磁相变

软磁钢板

1 织构硅钢片中利用Si提高合金电阻率、控制结晶方位

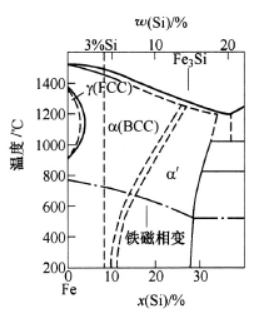

软磁性钢铁材料主要为有织构的硅钢片和无织构硅钢片两种。织构硅钢片主要用来制作各种变压器、电动机和发电机的铁芯。世界硅钢片产量约占钢材总量的1%。硅钢片是在纯铁中加入3%以上的硅元素(Si)。从Fe-Si状态图(图10)上来看,Fe-3% Si为无γ相的BCC单相组织,因此采用高温退火(1200℃)可获得特定方位的大晶粒组织。

图10 Fe-Si相图

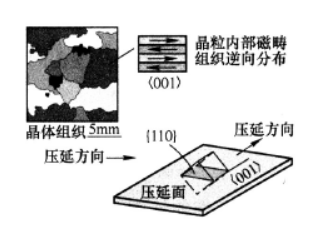

具体的生产方法是首先将上述的硅铁热轧、冷轧,获得0.2~0.35mm厚的薄板后,中间退火使加工组织发生一次再结晶,析出MnS, AIN的细微第二相抑制晶粒长大。然后再在1200℃高温再结晶回火,晶粒沿压延面{011}和压延方向<100>结晶并长大(图11)。如果在电磁线路中将此压延方向<100>与磁场方向设计成同向,则相同电流不但会产生更大磁化强度,而且B-H曲线会变得更为瘦高,磁滞现象更小。这就是选择织构的理由。

图11 织构硅钢片的晶体组织

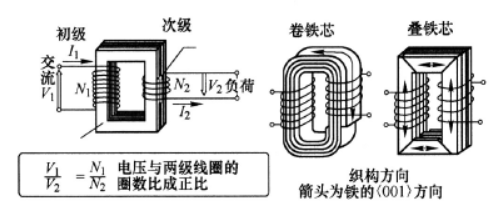

变压器中的铁芯,一般是将硅钢片沿着压延方向制成卷绕状或叠片式结构。一端是初级线圈,另一端是次级线圈。当初级线圈中通有交流电流时,铁芯(或磁芯)中产生交变磁场,在次级线圈中产生感应电压(或电流)。次级线圈的圈数少则会导致电压下降,圈数多则会导致电压升高(图12)。

图12 变压器铁芯构造与织构硅钢片

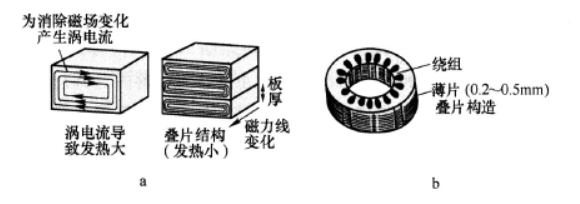

2 为了减少交变磁场中的涡电流损耗

铁芯大多采用叠片式结构

将大块导体放在交变磁场中时,大块导体中也会出现感应电流。由于导体内部处处可以构成回路,任意回路中所包围面积的磁通量都在变化,因此,这种感应电流在导体内自行闭合,形成涡旋状,故称为涡电流。如果导体的电阻越小则涡电流越大,导致巨大的能量损耗。由于涡电流发生在与磁场变化方向垂直的平面上,在软磁钢板中增加Si含量以增加阻抗的同时,将硅钢片做成尽可能薄的叠片式结构(叠铁芯)也能尽可能地降低涡电流(图13a)。马达中定子使用的则是0.5mm厚的无织构取向硅钢片的叠片状结构铁芯,由于感应的是旋转的转子,因此定子不需要采用织构材料(图13b)。

图13 涡电流与马达定子的构造 a-外加磁场时涡电流的产生;b-马达定子的叠片无织构电磁片

高频下工作的铁芯采用6.5%Si钢片。硅含量高的硅铁电阻率高,磁致伸缩为零而且磁性能良好。但是硅含量高的硅铁极脆。该材料一般采用3% Si的薄硅铁片高温加热,再通过表面渗硅的方法获得。

非晶软磁薄带

1 输电和配电过程中有电能损失

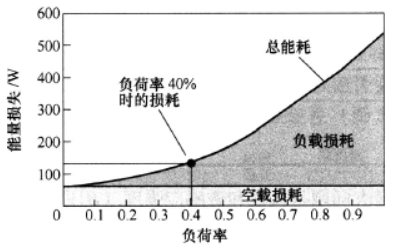

空载损耗是变压器材料的磁滞损耗和涡流损耗所引起的,我们称之为铁损。只要在初级线圈加载交流电压,无论有没有负荷,则次级线圈必然会产生能量损失。而变压器铁芯上绕制的大量铜导线电阻也会消耗一定的能量,这部分损耗会变成热量而被消耗,我们称之为铜损。铜损与负荷电流的平方成正比。

只要变压器有一次电压就一定有铁损产生。电压一定,铁损就一定。铜损则不同,其大小主要取决于负荷电流的大小。

变压器是按照最大负荷进行设计的。但工厂并不总是处于最大负荷,节假日和晚上几乎全部是铁损所带来的能量消耗。一般实际负荷率大多在40%以下。图14是单相30kV·A油浸式配电变压器在不同负荷率条件下的变压器能损曲线。在通常40%的负荷率时,降低空载损耗(铁损)就显得非常重要,也就是说我们需要磁滞损耗和涡流损耗更低的磁性材料。

图14 不同负荷率所造成的变压器能损

2 空载负荷(铁损)损失小的非晶态合金

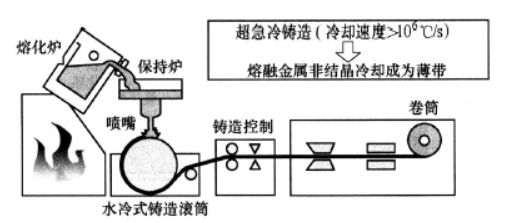

将Fe-B-Si合金熔化,通过喷嘴喷到水冷式铜制滚筒表面,以106℃/s以上的冷却速度急冷,则该合金来不及结晶,常温下即可获得仍保持高温液态晶体结构的非晶态合金薄带(0.025mm厚)(图15)。该薄带不但没有前述硅钢片的织构,而且显示出极高的磁导率和极低的磁滞损耗。另外,非晶态合金电阻率高,导致涡流小因而铁损也大大降低。其空载损耗是现有硅钢片的1/5~1/2。

图15 非晶态合金薄带的生产方法

铁氧体

1 铁为铁磁性、氧化铁则为亚铁磁性

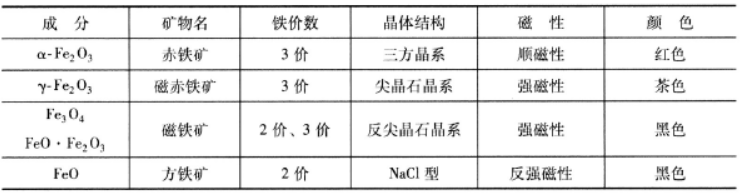

在众多的铁的氧化物中,能够被磁铁吸引的只有Fe3O4和γ型Fe2O3(表3)。

表3 铁的氧化物种类与特征

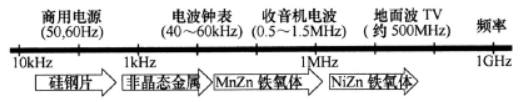

氧化铁虽然没有铁那么强的磁性,但是由于其电阻率为金属的100000倍以上,很难产生涡电流,因此即使不用做成叠片式结构也能应用于高频领域。

2 高频元件中的软磁铁氧体和小型马达中的硬磁铁氧体

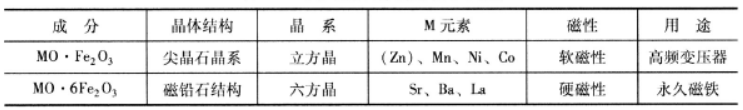

软磁铁氧体的成分为MO·Fe2O3,M主要为锰、钴、镍、锌等二价金属离子(表4)。

表4 实用铁氧体的种类和用途

MnZn或NiZn铁氧体通过粉末成型和烧结制成,被广泛地应用于10~100kHz以上高频区域的直流变压器、滤波器以及IH电饭锅(20~60kHz)的磁性回路(继电器)等(图16)。而硬磁铁氧体的成分为MO·6Fe2O3,M主要为锶(Sr)或镧(La)。在汽车电动窗用马达中广泛使用。虽然其磁性不是那么强劲,但其最大的优点是价廉、磁性稳定而且制作方便。

图16 电波频率与对应的软磁材料

稀土类永磁材料

1 超强磁性的稀土永磁材料

20世纪50年代后,随着稀土金属工业化生产方法的不断进步与完善,最终导致了稀土类永磁材料的发明。1966年美国发明了衫钻(SmCo)永磁合金,1982年日本住友特殊金属的佐川真人发明了钕铁硼(Nd-Fe-B)稀土永磁合金(简称钕磁铁),使得永磁材料的磁能积获得了巨大的飞跃。钕铁硼永磁材料是以金属间化合物Nd2Fe14B为基础的永磁材料。主要成分为稀土元素钕(Nd)、铁(Fe)和硼(B)。为了获得不同性能,稀土元素钕可用部分镝(Dy)、镨(Pr)等其他稀土金属替代,铁也可被钴(CO)、铝(Al)等其他金属部分替代,硼的含量较小,但却对形成四方晶体结构金属间化合物起着重要作用,使得化合物具有高饱和磁化强度,高的单轴各向异性和高的居里温度。稀土类永磁材料主要有Nd2Fe14B、SmCo5、Sm2CO17、 Sm2Fe17Nx等特定的金属间化合物。

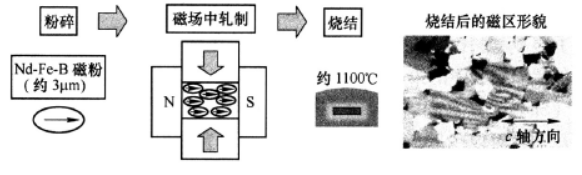

2钕磁铁粉末再磁场中成型,采用液相烧结法制作

钕磁铁的生产方法如下:首先将原料进行真空熔化,然后流至水冷铜辊表面急冷获得Nd-Fe-B合金。通过吸氢处理将其粉碎(氢碎),再通过机械法将其粉碎成单磁畴尺寸(约3μm)大小的粉末。在磁场中将粉末磁场取向后压力成型,再高温烧结并时效处理。烧结时,熔点较低的富Nd相(非磁性相)熔化并按照结晶方位将Nd2Fe14B颗粒(强磁性相)紧密结合,再进行研磨和表面处理即可。这时的状态还不带磁性,再经过大电流上磁后即可得到永磁铁(图17)。图17为利用磁光克尔效应显微镜观察到的磁区结构形貌照片,烧结后Nd2Fe14B结晶(晶粒尺寸为5~7μm)按照相同方向分布,浓淡相间条纹即为正反向的磁区形貌。

图17 钕磁铁的制造方法及磁区形貌

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414