工艺设备联动是防腐的不二法则

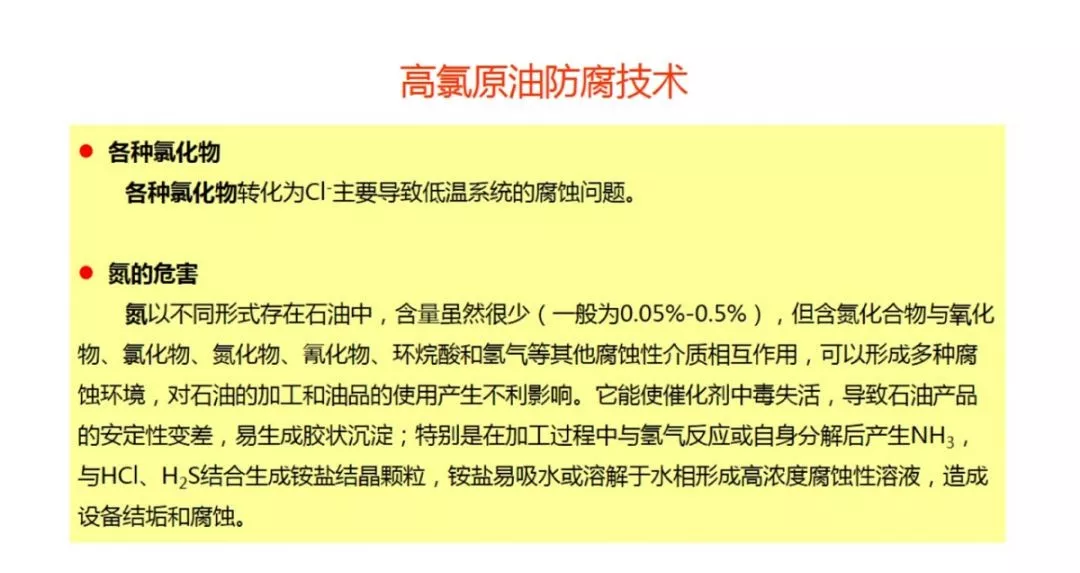

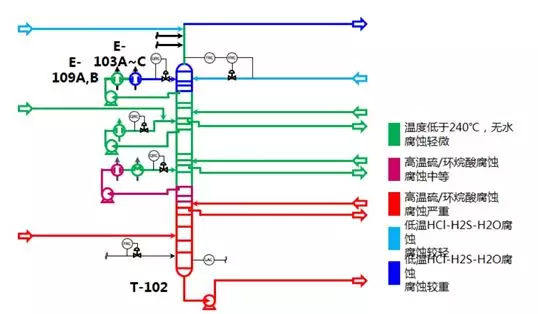

从国内外炼油装置的防腐经验与所采取的防腐技术看,对付炼油装置高温部位腐蚀均以材料防腐为主、工艺防腐为辅,为对付低温部位则是以工艺防腐为主、材料防腐为辅;

高硫、高酸原油加工装置选材导则(SH/T3096及SH/T3129)的颁布与实施,基本消除了炼油装置高温部位由于材料选择导致的腐蚀问题;

但是,受制于加工原料性质多变、工艺操作波动较大以及工艺防腐的实施细节影响因素较多等多重因素影响,炼油装置的低温腐蚀(盐酸露点腐蚀、铵盐结晶)控制难以达到令人满意的效果;

常减压装置低温部位的腐蚀问题,受原料来源多变、工艺防腐措施的执行存在偏差以及工艺操作波动等诸多因素的影响,难以得到良好的控制;

有的塔顶注水量稍显不足,在注入点没有形成足够的液态水,消除露点的腐蚀;

有的企业采用40℃以下的冷回流19吨/小时,冷回流汽化吸收大量热,造成局部温度过低引起局部盐酸凝结,造成塔壁腐蚀;

缓蚀剂的筛选与评价存在问题,应依据塔顶油气的具体冷凝冷却工艺过程,分温度段评价才能筛选出符合实际情况性能优良的缓蚀剂;

塔顶回流对于控制与调整塔顶温度十分灵敏,一方面因为其温度较低,更主要的是塔顶回流在塔顶汽化,需要吸收大量的相变热,虽然这对于调节塔顶温度十分有益,但是同时可导致塔顶部位局部的低温区,不但导致盐酸的凝结,也会提高氯化铵结晶的可能性;

关于铵盐:原油中的含氮化合物在常减压装置分解率较低,防止积盐的重要途径是控制原料携带的NH3含量并阻止其在分馏塔顶聚集;

防止常压塔铵盐沉积的方法应注意控制氨的引入,最好采用初馏塔工艺。

在焦化原料热裂解过程中,油品中的含硫化合物可分解生成硫化氢,含氮化合物可分解生成氨,氨在热的作用下可进一步反应生成CN-。因此焦化分馏塔塔顶冷凝冷却系统与富气压缩机机间和出口冷却系统H2S-HCN-H2O腐蚀环境,同时含有大量的NH3和少量的氯离子。如果pH值过高,会导致积盐和结垢,引起垢下腐蚀。因此,需要注水,稀释腐蚀性物质,并降低溶液的pH值;

焦化装置分馏塔铵盐沉积不但影响正常生产,而且对铵盐的冲洗,对设备、管道的安全运行也带来了严重威胁;

焦化装置分馏塔铵盐沉积主要是由于常减压装置无机盐未彻底水解或焦化装置掺炼含氯污油引起,所以控制焦化装置分馏塔铵盐沉积的方法应注意控制进入焦化装置的氯;

焦化装置低温系统的腐蚀问题主要发生在分馏塔及其塔顶冷凝冷却系统,和富气压缩机系统。主要腐蚀类型为H2S-NH3-H2O腐蚀及铵盐结晶问题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414