背景

广州某石化厂重催装置使用的安全阀异常起跳,迫使整套装置非计划停机,经拆卸检查发现安全阀弹簧多处断裂。

使用情况

已知安全阀型号为A42YG40,公称通径为DN100mm,材料不明,工作介质为气态烃(干气),工作压力为1.66MPa,工作温度为300℃。该重催装置自1990年投入运行至今未发生其余异常情况。

理化检验

01宏观检查

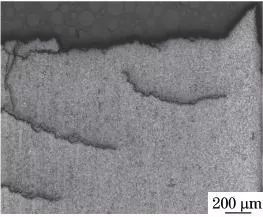

宏观检查发现,安全阀弹簧断裂成5段,形成4对断口,如图1所示。

图1 断裂弹簧宏观形貌

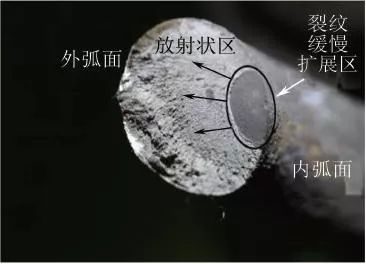

其中断口A位于安全阀远离介质端,另外3个断口(B,C,D)位于安全阀近介质端。从断口宏观形貌可见,4个断口均表面齐整,未见明显塑性变形,其中:断口A处弹簧内弧面附近有一椭圆形区域表面腐蚀比较严重,断口棱线指向该区域,可以判断该区域为裂纹缓慢扩展区,见图2;断口B表面腐蚀严重,弹簧内弧面附近区域的腐蚀程度比外弧面附近的要严重,见图3;断口C同样从内弧面附近向外弧面呈放射状扩展,见图4。

图2 A2断面形貌

图3 B1断面形貌

图4 C2断面形貌

02化学成分分析

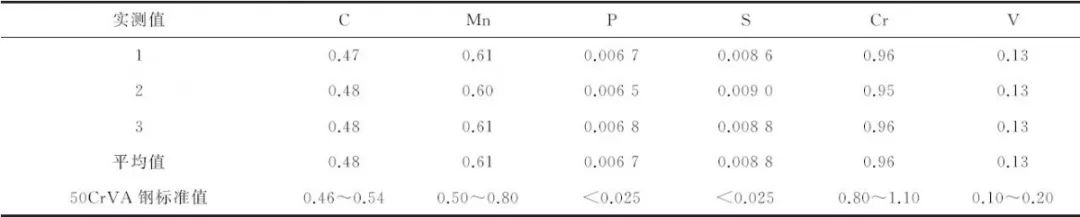

对断裂弹簧取样使用直读光谱仪进行化学成分分析。

表1 化学成分分析结果(质量分数)%

由表1可以看出,弹簧的化学成分与GB/T 1222-2007《弹簧钢》中的50CrVA钢成分最为接近,符合该材料的成分要求。

03硬度测试

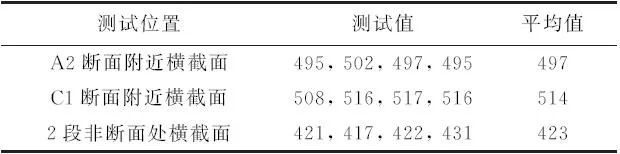

抽取断裂弹簧A2断面附近横截面、C1断面附近横截面以及2段非断面处横截面进行硬度测试。

表2 硬度测试结果

HBW10/3000

由表2可见:A2断面附近横截面硬度平均值约为497HBW 10/3000,C1断面附近横截面硬度平均值约为514HBW 10/3000,非断面处横截面硬度平均值约为423HBW 10/3000,可见弹簧断面处的硬度比非断面处的要高。

04金相检验

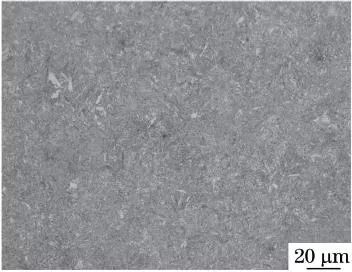

对A2断面附近横向截面取样进行金相分析可见,弹簧的显微组织为回火马氏体,外表面附近局部存在偏析,见图5。

图5 A2断面附近横截面显微组织形貌

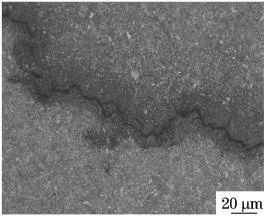

对A2断面附近纵向截面取样进行金相分析可见,A2断面中部的显微组织主要为纤维状马氏体,其中A2断面内侧椭圆形区域(裂纹缓慢扩展区)存在一定数量的裂纹,见图6。

图6 A2断面纵向截面起裂区低倍组织形貌

对裂纹处进行局部放大观察可见,裂纹为沿晶扩展,见图7。

图7 A2断面纵向截面裂纹处显微组织形貌

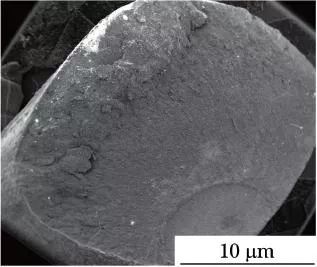

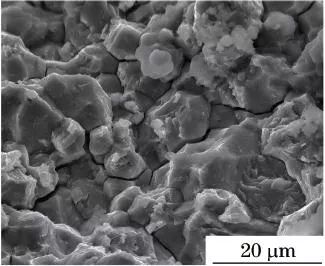

05断口扫描电镜分析

由图8可知,A2断口分为两个明显的区域,弹簧内弧面附近有一块相对平整的椭圆形区域,其余为外侧放射状区域;断面内侧平整区域基本被腐蚀产覆盖,见图9;外侧放射状区域腐蚀产物相对较少,断口相对新鲜,断口呈沿晶断裂特征,见图10。

图8 A2断面SEM低倍形貌

图9 A2断面内侧平整区SEM形貌

图10 A2断面外侧放射状区域SEM形貌

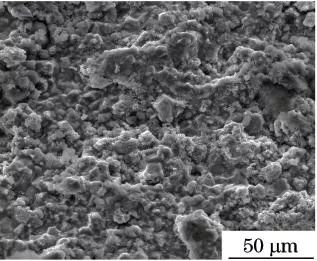

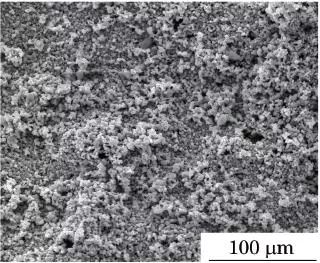

B2断口表面基本被腐蚀产物覆盖,表面呈泥状花样,见图11。C1和D1断面纹理呈放射状,断口表面亦基本被腐蚀产物覆盖,与B2断面形貌特征相似。

图11 B2断面SEM形貌

06能谱分析

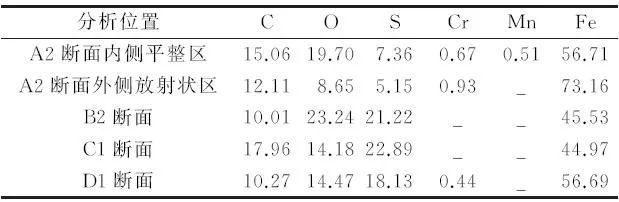

对A2,B2,C1,D1断口表面腐蚀产物进行能谱(EDS)分析。

表3 能谱分析结果(质量分数)%

由表3可见,断口表面物质主要元素成分为碳、氧、硫、铬、锰、铁;A2断面内侧椭圆形区域的硫和氧元素含量明显高于外侧放射状区域的,据此可进一步判断,内侧椭圆形区域为裂纹缓慢扩展区(旧断口),外侧放射状区域为新断口。

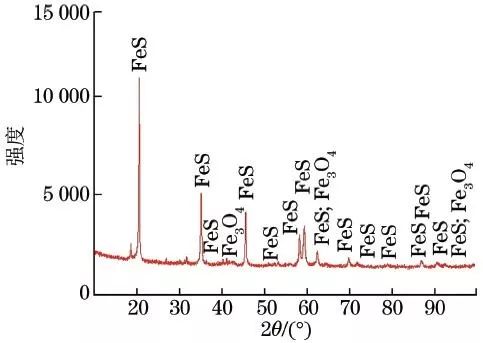

07X射线衍射分析

对弹簧A2断面表面覆盖的腐蚀产物取样,使用X射线衍射仪(XRD)进行分析。结果表明:断口表面覆盖物主要组成成分为FeS,说明工作介质中含有H2S,据此可判断弹簧发生了H2S腐蚀,见图12。

图12 断口表面覆盖物XRD谱

综合分析

安全阀工作的介质气态烃中含有一定体积分数的H2S,由于弹簧起跳等原因,导致高温干汽中的H2S在安全阀壳体内长时间滞留,在由高温冷却的过程中会凝结少量空气中的水分,形成湿H2S还原性气氛,在经过长期运行后弹簧表面的镀锌防腐层会遭到腐蚀环境的破坏,即湿H2S对弹簧基体产生腐蚀。能谱分析和X射线衍射分析结果表明,弹簧表面和断口表面均存在含硫的腐蚀产物(FeS),说明该弹簧已经遭受了长时间的H2S腐蚀。在湿H2S环境中,H2S腐蚀阴极反应释出氢原子,氢与拉应力共同作用,在弹簧表面偏析和夹杂物区域富集而导致开裂。

弹簧钢属于中碳钢,断面处显微组织为马氏体,强度较高,硬度偏大,是应力腐蚀的敏感区,较容易发生应力腐蚀开裂。同时,由于弹簧服役时存在较高的剪切应力,在这些载荷和H2S环境的共同作用下,弹簧表面逐渐形成应力腐蚀裂纹(SCC),裂纹不断扩展,当弹簧剩余截面的强度小于其所承受的载荷时,便会发生最终的脆性断裂。

结论及建议

弹簧服役时表面镀锌层发生局部腐蚀,使弹簧钢基体暴露在服役环境中,加之弹簧断裂区显微组织为脆性较大的马氏体,在湿H2S环境和较高的剪切应力作用下,弹簧发生了沿晶应力腐蚀开裂。为避免再次发生应力腐蚀开裂,应保持弹簧钢表面镀锌层的完好,隔绝环境气体同金属的直接接触,尽量降低弹簧钢内部夹杂物的含量,严格执行热处理工艺,并保持安全阀密封面完好。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763