环氧基纳米复合材料具有强度高、重量轻等优点,是一种广泛应用于工程领域的新型复合材料。环氧-石墨烯纳米复合材料作为碳纤维增强复合材料的替代材料,在航空航天领域具有广阔的应用前景。传统的环氧-石墨烯纳米复合材料中,石墨烯纳米片与环氧基体均匀混合,但由于石墨烯在其中分散性差、应力传递效率低,其力学性能的提升往往受到限制。

基于此,北京航空航天大学程群峰教授团队提出了以质量分数约为99%有机环氧基树脂为基体,与天然珍珠层(质量分数约为96%无机文石片)相反的反向仿珍珠层的环氧-石墨烯纳米复合材料。本课题采用冰模板工艺制备石墨烯基层状骨架,然后将环氧树脂渗透到骨架内,得到层状纳米复合材料。其中,石墨烯骨架仅占整体质量分数的0.73%左右,但其断裂韧性提高到约2.53 MPa m1/2,是纯环氧树脂的约3.6倍。反向仿珍珠层层状环氧-石墨烯纳米复合材料具有良好的断裂韧性,可以实现传统环氧-石墨烯纳米复合材料的应用。此外,由于石墨烯基支架的导电性,反向仿珍珠层层状环氧-石墨烯纳米复合材料具有自监测功能,可以通过电阻的变化检测裂纹的扩展。引入反向仿珍珠层层状结构的策略可以启发未来纳米复合材料的设计,使其具有更高的安全性和自我监控能力。可应用于飞机的不同部件,包括骨架、面板、机身等。另外,自我监控功能也使这些零件更加安全,避免了关键部位的灾难性故障。

本工作以Inverse Nacre-like Epoxy-Graphene Layered Nanocomposites with Integration of High Toughness and Self-Monitoring为题,发表在《Matter》上。

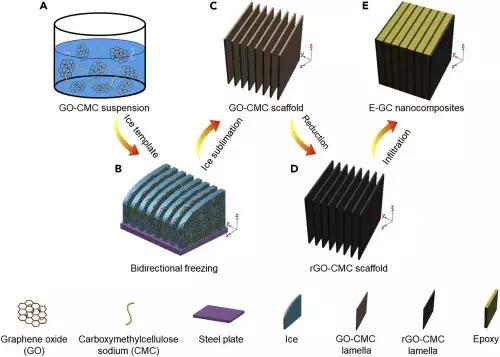

本实验先通过氧化石墨烯(GO)和羧甲基纤维素钠(CMC)混合冷冻干燥,制备GO-CMC层状骨架。在经过高温还原后,得到还原氧化石墨烯(rGO)-CMC骨架。将环氧渗入rGO-CMC骨架中,成型后得到反向仿珍珠层的E-GC纳米复合材料。

图1.仿生制备E-GC纳米复合材料示意图。(A)GO分散液和CMC溶液均匀混合。冷冻干燥法(B)制备层状GO-CMC骨架(C)。高温煅烧后得到rGO-CMC骨架。(E)将环氧渗入rGO-CMC骨架中,制备反向仿珍珠层E-GC纳米复合材料。

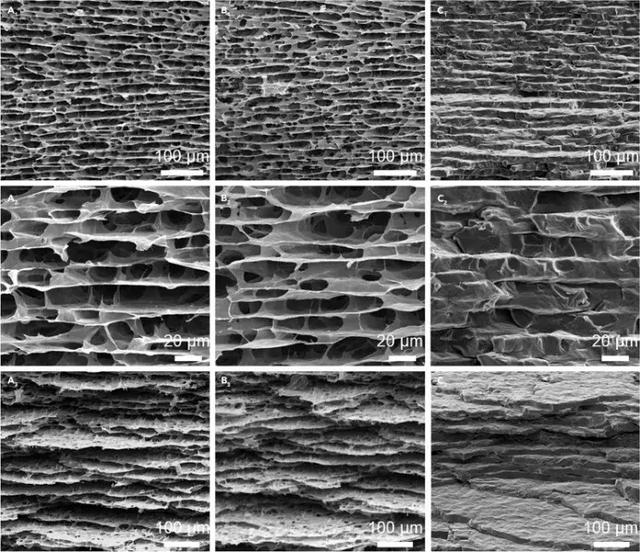

图2.渗入环氧前后的rGO-CMC-III纳米复合材料扫描电镜照片。(A1-A3)GO-CMC骨架的截面电镜照片。从图中可以看到GO-CMC骨架在不同放大倍数下都呈现明显的层状结构,并且层间有大量的桥接。(B1-B3)高温还原后得到的rGO-CMC骨架保持了完好的层状结构。(C1-C3)渗入环氧后得到的E-GC-III呈现出明显的反向仿珍珠层结构。

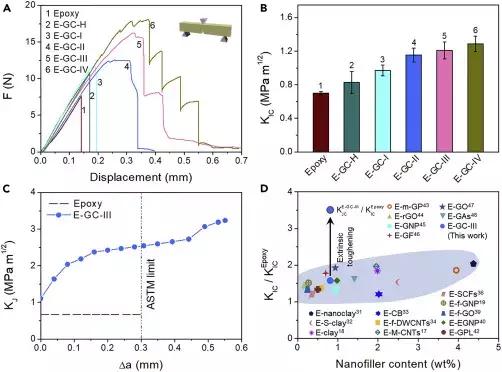

E-GC的起裂韧度(initial fracture toughness KIC)高于环氧树脂(0.70 MPa m1/2)。垂直层状结构的方向上,E-GC-III和E-GC-IV的KIC分别为环氧树脂的1.72倍和1.83倍。

在环氧树脂渗入过程中,rGO-CMC-I和rGO-CMC-II骨架体积缩小,导致E-GC纳米复合材料层状较差。体积收缩破坏了E-GC-I和E-GC-II纳米复合材料的排列结构。在渗透过程中,rGO-CMC-III支架的强度足以保持其结构不变。因此,与E-GC-I和E-GC-II纳米复合材料相比,具有反向珍珠层结构的E-GC-III纳米复合材料具有更高的断裂韧性,如图3B所示。虽然E-GC-III纳米复合材料仅含有0.73 wt %的rGO-CMC-III骨架,但可以观察到裂纹的稳定扩展。随着裂纹的不断扩展,E-GC-III的最大断裂韧性(KJC)达到2.53 MPa m1/2,为环氧树脂的3.61倍。

图3.环氧基纳米复合材料的断裂韧性及比较。(A)环氧树脂(1),E-GC-H(2), E-GC-I(3),E-GC-II(4),E-GC-III(5), E-GC-IV(6)的力-位置移曲线图。(B)环氧树脂与E-GC纳米复合材料的KIC比较。仿生制备的E-GC纳米复合材料的KIC高于环氧树脂和E-GC-H纳米复合材料。(C)最大断裂韧性-裂纹长度的曲线R表示了E-G-III纳米复合材料稳定的裂纹扩展。E-GC-II纳米复合材料的KJC约为2.53 MPam1/2。(D)对比环氧纳米复合材料的断裂韧性,我们可以观察到,E-GC-III纳米复合材料中的桥接结构显著提高了断裂韧性。E-GC-III纳米复合材料的KJC约为纯环氧的3.61倍。

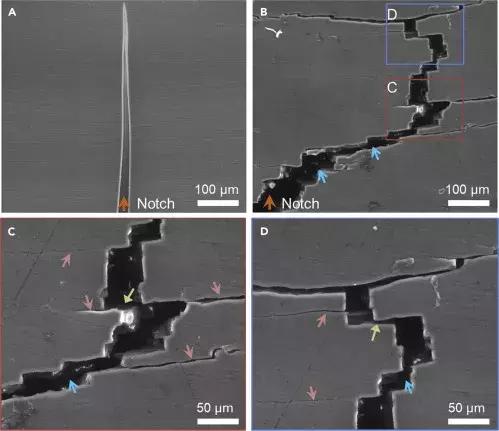

扫描电子显微镜(SEM)也可以观察到反向仿珍珠层E-GC纳米复合材料的高断裂韧性。在对照样品中,环氧树脂中的裂纹沿缺口尖端沿直线扩展,环氧树脂立即破裂。相比之下,反向仿珍珠层E-GC纳米复合材料中的裂纹则以Z字形生长。在裂纹扩展过程中,裂纹偏转和裂纹支化消耗了大量的能量,是E-GC-III纳米复合材料外源性增韧的主要因素。此外,由于E-GC-III纳米复合材料的粗糙界面,环氧树脂层间的摩擦滑动也会在裂纹扩展过程中耗散能量。因此,与报道的环氧纳米复合材料的均质结构相比,增韧机制的协同作用耗散了更多的能量,使其具有更高的断裂韧性。

图4.环氧树脂和仿生E-GC-III纳米复合材料在断裂过程中的扫描电子显微镜照片。(A)纯环氧中,裂纹沿着缺口直线扩张。(B)在E-GC-III纳米复合材料中,裂纹以Z字形偏转。裂纹的偏转显示了增韧机理。裂纹偏转(蓝色箭头)(B,D),裂纹支化(粉色箭头)和界面摩擦(黄色箭头)(C和D)。断裂机理和鲍鱼壳的十分相似。

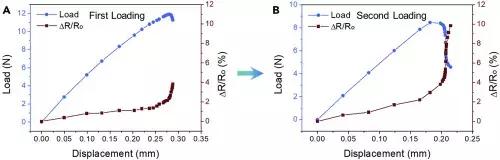

E-GC纳米复合材料由于其石墨烯支架的层状结构而表现出各向异性电导率,导致层状方向的电导率高于垂直方向的电导率。由于石墨烯的非连接结构,E-GC-H纳米复合材料不导电。由于相互连接的rGO-CMC支架能够更有效地导电,因此支架具有良好的导电性。E-GC-IV纳米复合材料沿层状方向的电导率是E-GC-III纳米复合材料的80倍左右。此外,在E-GC-IV纳米复合材料中,平行方向的电导率是垂直方向电导率的100倍。E-GC纳米复合材料具有优异的导电性,可用于检测裂纹的稳定扩展及其结构的完整性,这是传统环氧基纳米复合材料难以实现的。随着加载过程中损伤程度的增加,纳米复合材料的电导率发生显著变化,可以对裂纹的形成过程进行监测。具体过程如图所示:

图5.E-GC纳米复合材料结构完整性的监测。(A)在首次应力加载实验中,随着应力的连续增加,带缺口的样品电阻变化如蓝色曲线所示。在裂纹萌生之前,随着载荷的增加,样品电阻逐渐增加。在裂纹萌生和扩张之后,样品电阻骤增。(B)在二次应力加载试验中,由于已有的裂纹已经开裂,所以再次加载时的电阻比第一次加载时的电阻增加更快。当裂纹再次开始扩张时,电阻又急剧增加。

受珍珠层珍珠层结构的启发,本文另辟蹊径,提出反向仿生的理念,通过简单的冷冻干燥技术制备了E-GC纳米复合材料。这种仅含0.73 wt%石墨烯支架的生物激发纳米复合材料具有良好的断裂韧性和自我监测能力。所提出的裂纹偏转、裂纹支化和层间摩擦等增韧机制,在裂纹扩展过程中消耗了更多的能量,从而获得了较高的断裂韧性。垂直于层状结构的方向上,E-GC-III纳米复合材料的断裂韧性是纯环氧材料的3.61倍,这是传统环氧纳米复合材料难以达到的。这种巧妙的层状设计克服了纳米颗粒的团聚、功能化过程复杂、增韧效率低等问题,使E-GC纳米复合材料具有稳定的裂纹扩展性质。同时还具有各向异性导电性能,可用于自监测这些纳米复合材料的结构安全性和健康性。

全文链接:https://www.sciencedirect.com/science/article/pii/S2590238519301717

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414