在理想条件下,晶体材料中的原子在三维空间中呈周期性的规则排列。然而在晶体生长的过程中,大量的结构单元(原子、分子或者离子集团)完全无误的排列成一个完整晶体是不可能的。当结构单元排列出现错误时,则形成缺陷。具体来说,晶体材料中的缺陷主要包括点缺陷、线缺陷和面缺陷。缺陷会对材料的各种性能产生重大影响,现在已有科学家开始利用缺陷来设计具有特定性能的材料。正确的理解缺陷对材料性能的影响,不仅是材料基础研究的内容,在半导体、催化等工业应用中也极为重要。Now!笔者就带领大家梳理一下各种缺陷对材料力学、物理、化学等性能的影响。

1 点缺陷对材料性能的影响

点缺陷是指三维空间接近原子尺寸的缺陷,可以分为肖克来缺陷和弗兰克尔缺陷。主要类型有空位,固溶原子,杂质等。点缺陷引起的严重畸变在几个原子范围内。固溶原子倾向于置换点阵中的原子或者位于晶格中的间隙位置,间隙原子一般形成哑铃或挤列子形态,所造成的畸变最大。杂质同样既可以置换点阵原子,也可以位于间隙位置。

1)固溶原子对材料力学性能的影响

融入材料基体中的溶质原子会造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从增加固溶体的强度与硬度。这种金属强化的现象称为固溶强化。在溶质原子浓度适当时,可提高材料的强度和硬度,但韧性和塑性却有所下降。在原子尺度上,产生的强化效果取决于溶质原子和位错间的相互作用,以及在滑移面上溶质原子的数目。决定其相互作用的程度的主要因素是相对原子尺寸大小,相对原子价及溶质和溶剂间某些化学和物理学上的差别。这些因素的作用可以分为弹性的,电子及化学的效应对位错运动的影响。弹性相互作用取决于三个因素:(1)溶质原子与基体原子间的尺寸相差越大,弹性畸变也越大,(2)如果溶质原子造成点阵的正方畸变(如碳在α-Fe中间隙),则弹性相互作用特别有效,(3)溶质原子可能使局部的切变模量μ的数值明显地不相同,位错可以被溶质吸引(如果μ降低时)或者被溶质排斥(如果μ升高时)。一般来说,间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;另外,溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

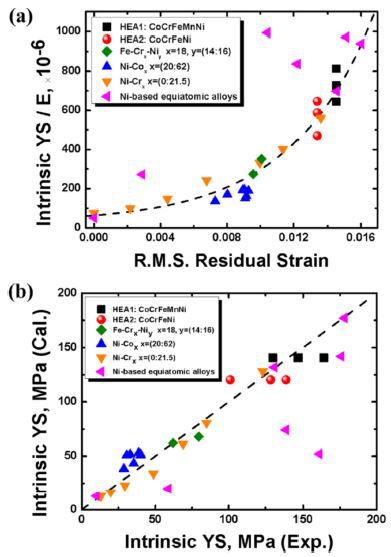

当前对于固溶强化研究最为火热的非高熵合金莫属,Moon等人基于固溶元素加入CoCrFeMnNi合金带入的晶格摩擦应力和残余应力建立了固溶强化的模型,其结果入figure1所示[1]。

(a)通过弹性模量和RMS残余应力把本征屈服强度(YS)关系归一化;(b)计算和实验相互比较[1];

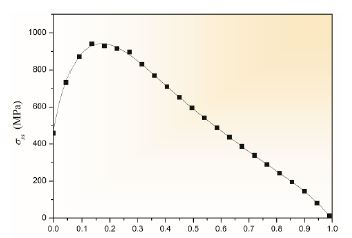

湖南大学王志鹏等人研究了Hf原子加入对具有BCC结构的TiNbTaZrHfx高熵合金的强化作用。研究发现Hf原子会使该合金的晶格发生变化,产生的畸变场使得阻碍了位错的运动,从而提高了合金强度。通过理论计算,他们发现当Hf原子体积分数达到0.122时,强化效果最为显著。另外,不同的原子尺寸产生的强化作用不同。

Figure 2 Hf原子体积分数造成的固溶强化效果图[2]

值得一提的是对于纳米材料,固溶原子添加产生的效果有所不同,吉林大学周朋磊的研究表明:少量钽原子的固溶添加可以提高纳米铜的硬度值和抗蠕变性能;但降低纳米晶铜的蠕变速率。纳米晶铜和铜钽合金的应变速率敏感性 m 值的大小分别为 0.49 和 0.52,二者数值相差不大,但纳米晶铜钽合金的仍然大于纳米晶铜的,而应变速率敏感性越大,材料的塑性越好,故纳米晶铜钽合金的塑性要好于纳米晶铜。说明少量钽原子的固溶添加不仅可以提高纳米晶铜的强度,同时还可以提高其塑性[3]。另外,他还发现钽原子的添加可以有效的阻止纳米晶铜晶粒的生长,提高纳米晶铜的热稳定性。

2)杂质原子对半导体导电性的影响

当半导体中存在杂质或者缺陷时,便形成与能带对应的束缚状态(电子为杂质所束缚)。束缚电子会形成杂质能级,存在于半导体的带隙中,对实际半导体的性质起着决定性作用。杂质能级具体可以分为以下几种状态[4]:

A. 施主能级

如果杂质在带隙中提供电子,则形成施主能级。这种能级由于距离导带很近,电子在外场作用下很激发到导带上,其激发程度远远高于价带对导带的激发。所以这种半导体的载流子大多为施主杂质能级到导带的激发电子。

B. 受主能级

与施主能级正好相反,受主杂质能级在带隙中提供空位,这种情况下,价带上的电子很容易激发到受主能级,从而在原价带上留下空穴。由于受主能级的电子为局部束缚态,不参与导电,所以这种半导体的导电载流子大多为空穴。

C. 类氢杂质能级

杂质和缺陷时如何束缚电子的,其情况是非常复杂的。不同材料,不同杂质产生的原因都不一样。在类氢杂质能级中,在锗、硅、Ⅲ-Ⅴ族化合物半导体中加入多一个价电子的元素,在填满价带之外还多余一个电子,同时原子比原来也多了一个正电荷,这个多余正电荷会束缚多余电子,就如同氢原子一样,形成的是施主能级。反之,如果加入少一个价电子的元素,由于填满原来的电子结构,必须要加入一个电子,这样杂质中多了一个电子,但满带中多了一个空穴,空穴为杂质的电子束缚,则成为受主能级。按照这两种方式行成的能级叫做类氢杂质能级。他们对于电子或者空穴的束缚作用相对来说较小,属于浅能级杂质。下面介绍的深能级杂质则属于另一种情况。

D. 深能级杂质

顾名思义,深能级是指当杂质或者缺陷在半导体中带隙中引入更深的能级时的能级。深能级杂质引入的能级大多为多重能级。如在硅的半导体中深入Au元素时,则会形成二重深能级。能级一般会形成原子间距级别的短程势。理论分析远远要比类氢杂质能级复杂。

3)第二项粒子对材料力性的影响

在金属材料的四种强化方式之中,第二相粒子的强化可谓最为复杂,且强化效果最为明显。粗大的第二相强化颗粒可以在熔炼过程中形成,在随后的均匀化过程中形成和时效过程中会形成相对较为细小的颗粒。在材料中,亚微米/纳米尺度-弥散相颗粒、强化沉淀相可以极大地提高材料的强度,同时其塑性亦不会降低的太多。

北京科技大学吕兆平教授在Nature杂志上分别发了关于合金强化的两篇论文,他们发现在高熵合金TiZrHfNb添加氧元素之后会形成有序氧复合体,成功把合金强度提升48.5 %,而塑性提高到了13%左右[5]。另外他又基于晶格错配和高密度纳米析出的理念,设计并制备出超高强马氏体时效钢,其强度最高达2.2GPa,同时具有很好的塑性[6]。

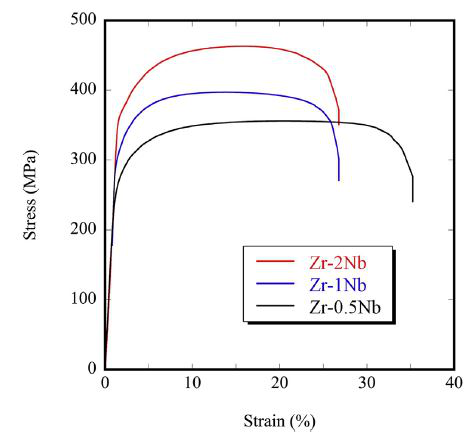

Matsukawa等人在hcp Zr的合金中加入bcc结构的 Nb粒子和纳米级 Nb 原子簇。发现bcc结构的Nb粒子与Zr基体的滑移面不平行,导致位错在二者的交叉处运动受阻,另外,在溶质原子聚集的阶段,纳米 Nb 原子簇倾向于成为HCP结构,与Zr基体的结构相同,虽然具有强化作用,但不甚明显。bcc结构的 Nb粒子和纳米级 Nb 原子簇随加入量的增加,其强化的效果figure3所示。

Figure 3 通过单向拉伸试验获得的 (Zr-0.5Nb, Zr-1Nb, and Zr-2Nb)合金应力—应变模型[7]

2 线缺陷对材料性能的影响

线缺陷的类型主要包括各种位错,如刃性位错、螺型位错以及位错环。

1)位错对材料相变的影响

教科书上通常把位错对相变的影响归为三类:A. 相变时位错消失,释放的能量提供了相变形核能;B. 相变时位错不消失,而是作为半共格界面的一部分,从而补偿了相界面的失配;C. 新相直接依附在位错上形核。这三点仅为教科书的经典归纳,但概念太过于笼统,下面我们看看近几年位错对相变影响的新成果。

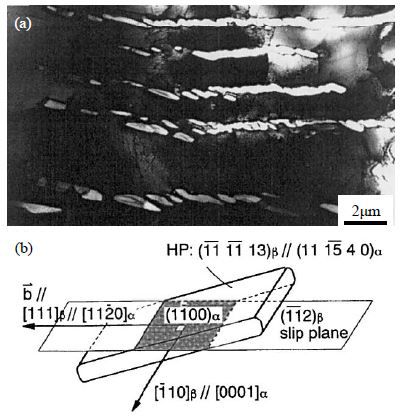

Furuhara等人对钢相变的研究发现:在(11-2)[111]β滑移引起的滑移带中能够发生很强的变体选择,仅有一种变体α能够在滑移带中形成,这主要是由位错周围的应力场和相变引起的应变场交互引起(见figure 4)。

Figure 4

(a) α 相在滑移带中析出;(b) α 相在滑移带中发生变体选择的示意图[8]

Qiu等人[9]通过三维相场对钛合金的模拟结果表明:在α变体形核的过程中,α和周围位错的弹性相互作用主导着随后的变体选择行为。在变体随后成长的过程中,α惯习面和位错线的夹角扮演者重要的作用。刃型位错比螺型位错对变体选择的作用更加强烈。

2)位错对材料力性的作用

材料的塑性变形要通过滑移系的运动来完成,滑移系在滑移面上运动后便形成位错,当大量的位错在晶界等处受阻塞积时,便产生应力集中,最终导致材料失效。

香港大学的黄明欣博士与北京科技大学的罗海文教授在D&P钢中引入大量的可移动位错,大量的位错堆积于晶界处并在变形时相互作用,使得材料的屈服强度提高。但是由于诱发效应,孪晶的出现,位错胞的运动特性等又成功地提高了延展性[10]。

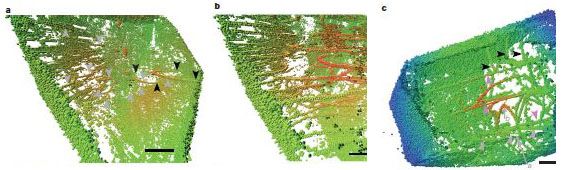

在纳米多晶材料中,由于材料内部晶粒特别多,位错的形核与生长被纳米晶阻碍,位错密度严重受阻。卢柯原始团队对纳米孪晶材料的研究发现,位错形核管控着材料的强度,但当孪晶的厚度小于某个临界值时,材料出现软化,他们把这种机制叫做位错形核控制机制(dislocation-nucleation-controlled mechanism)。

Figure 5 d=20nm的位错结构

a. λ=1.25nm,应变量位4%时,位错在晶界出形核并平行于孪晶界移动;b. λ=1.25nm,应变量位7%时,位错保持与孪晶界平行;c. λ=6.25nm,应变量位5.4%时,位错与孪晶界交叉或者平行,这时部分位错会切过孪晶界[11]。

3)位错对晶体生长的影响

在晶体凝固时,如果螺型位错在晶体表面的露头处形成一个台阶,这时新凝结的原子更容易在台阶处生长,主要原因是凝结原子不仅受到下面原子的吸引力,也受到台阶原子的吸引力,凝结原子只能使台阶向前生长,并不会使它消失。

Fulin Wang等人对纯镁单晶的研究表明:基面位错与{10-12}拉伸孪晶的相互作用会导致以下结果:a. 位错滑移诱导孪晶生长;b. 运动孪晶导致堆垛层错的出现;c.界面处锯齿的出现。他们指出位错—孪晶的相互作用并不是一个滑移转变的过程,而是由基面位错转变为孪晶内部的不可动位错,从而诱导了孪晶的生长。

Figure 6 沿着孪晶两个区域上局部孪晶的生长示意图[12]

3 面缺陷对材料性能的影响

面缺陷主要包括晶界、相界、孪晶界以及堆垛层错能等,在各种面缺陷中,关于晶界的研究最多。下面笔者介绍两个关于晶界的最新研究:

1)晶界对材料力性的影响

材料的晶界附近有畸变,畸变场的存在会降低位错的能量,从而阻碍其继续向前运动,提高材料的强度。一般来说,材料内部晶粒越细小,晶界越多,材料的力性越好。但是当晶粒减小至纳米级别的时候,情况又有所不同。当纳米材料的尺寸小于10nm时,晶界会通过迁移以及诱导晶粒旋转等方式调整变形过程,驱使纳米晶通过位错的运动合并成更大的晶粒,导致材料出现软化效应。然而对于尺寸大于10nm的纳米Ni-Mo合金,随着晶粒的减小,其晶界趋于更加稳定,材料变硬(见figure 7)。

Figure 7 纳米Ni–Mo合金的软化和硬化

A. 微观硬度随着晶粒尺寸的变化结果;B.在Ni–Mo合金中加入不同含量的Mo含量,合金微观硬度随着如处理温度的变化情况;C. 最大硬度的增加是晶粒尺寸的函数 [13]

2)晶界对相变的影响

在材料相变过程中,新相可降低形核功,作为形核的质点。钛合金是双相合金,高温下呈β相,低温下则为α相,在β→α转变的过程中理论上会形成12种不同取向的变体。但实际上由于各种复杂因素的存在,相变过程中仅有几种变体择优析出,这种现象叫做变体选择。在钛合金相变时,原始β晶界对于晶界α想的析出通常也具有一定的选择性。Shi等人[14, 15]系统性的研究了Ti-5553钛合金晶界α相的变体选择行为,也发现所有的晶界α相都至少和一个原始β晶粒保持Burgers取向关系,并且发现某个变体的出现是由该变体与没有Burgers关系的β晶粒所决定,通常优先析出与非Burgers关系晶粒偏离Burgers关系程度最小的变体,这样能够显著降低析出相的界面能。

毫无疑问,人类对于材料缺陷工程的研究虽然取得了一些重大成果,但是要深入研究其对材料的意义,则还有很长一段路要走。过去,各种表征技术(例如,透射、扫描等)基本研究的是各种缺陷的静态,高分辨透射虽然能够深入到原子级别,但是还不能实现它们的动态观察。近几年。原位表征技术虽然取得了极大的进步,不少关于原位技术的论文发表在了国际期刊上,但是原位技术还是不成熟,在实际中只能针对理想的样品。由于笔者学识有限,不能够把关于材料缺陷对性能的关系总结的很全面,以上仅就笔者平时科研时得所知所解得分享。

参考文献:

[1] Jongun Moon, Min Ji Jang, Jae Wung Bae,et al. Intermetallics. 98 (2018) 89–94

[2] Zhipeng Wang, Qihong Fang, Jia Li, et al, doi:10.1016/j.jmst.2017.07.013

[3] 张泉, 溶质原子对镁固溶体合金层错的影响及镁位错性能的研究。硕士论文

[4]黄昆,固体物理学

[5] Suihe Jiang, Hui Wang, Yuan Wu et al, doi:10.1038/nature22032

[6]Xiongjun Liu, Tai-Gang Nieh & Zhaoping Lu et al, doi:10.1038/nature08929.

[7] Y. Matsukawa , H.L. Yang , K. Saito et al, Acta Materialia 102 (2016) 323-332

[8] Furuhara, T. and Maki, T. Materials Science and Engineering A, 312, 145-154.

[9] Qiu, D. et al., Acta Mater, 2015. 88: p. 218-231.

[10] B. B. He, B. Hu, H. W. Yen et al. Science,2017,DOI: 10.1126/science.aan0177

[11] Fulin Wang, Sean R. Agnew. International Journal of Plasticity 81 (2016) 63-86

[12] Qingsong Pan, Haofei Zhou, Qiuhong Lu, et al. Doi:10.1038/nature24266

[13]J.Hu, Y.N.Shi, X. Sauvage, G. Sha, K. Lu. Science,2017,DOI:10.1126/science.aal5166

[14] R.Shi, V.Dixit, G.B.Viswanathan et al. Acta Materialia, 2016, 102(2):197-211.

[15] R.Shi, V.Dixit, H.L.Fraser, et al. Acta Materialia, 2014, 75:156-166.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414